用于 MEMS 兼容乙醇气体传感器的敏感交联 SnO2:NiO 网络

摘要

如今,使用微机电系统(MEMS)兼容方法制备具有低功耗和高产量的小型化传感器的高灵敏度传感薄膜在技术上仍然具有挑战性。在这里,通过将 SnO2:NiO 靶溅射到蚀刻的自组装三角形聚苯乙烯 (PS) 微球阵列上,然后在丙酮中超声去除 PS 微球模板,成功地制造了敏感的交联 SnO2:NiO 网络。 SnO2:NiO 网络的最佳线宽 (~ 600 nm) 和膜厚 (~ 50 nm) 通过改变等离子体蚀刻时间和溅射时间获得。然后,在 H2 中在 500°C 下进行热退火以激活和重组沉积的非晶 SnO2:NiO 薄膜。与连续的 SnO2:NiO 薄膜对应物相比,这些交联薄膜表现出最高的响应(~ 9 至 50 ppm 乙醇),在 300 °C 下检测限低(<5 ppm),并且对 NO2、SO2、NH3 具有高选择性、C7H8 和丙酮。气敏增强可能主要归因于通过增加交联 SnO2:NiO 网络中的阶梯表面产生更活跃的吸附位点。此外,该方法与MEMS兼容,具有通用性,可有效制备其他交联传感薄膜,在低能耗和晶圆级MEMS气体传感器的生产中显示出良好的潜力。

介绍

挥发性有机化合物 (VOC) 传感因其在环境监测、生产安全和人类健康保健方面的重要性而受到越来越多的关注 [1,2,3,4,5]。作为最常见、最重要的VOCs之一,乙醇是酒后驾驶检测的主要检测成分。使用半导体金属氧化物(MOS)作为传感材料的电阻式乙醇传感器因其廉价、无毒、稳定、加工简单和灵敏度更高等优点而广受欢迎[6,7,8]。通常,包括纳米线、纳米片、空心球和异质结构在内的各种纳米结构 MOS 可以极大地增强分析物气体的扩散并促进电荷传输,从而实现高灵敏度和快速的传感恢复过程 [9,10,11,12,13, 14、15、16、17、18]。然而,大多数报道的传感器是通过将纳米结构的 MOS 溶液滴涂或丝网印刷到陶瓷管或板上来制造的,这会导致传感器与传感器之间的差异很大、尺寸大,以及 200-1000 mW 的高功耗。 7、19、20、21、22、23]。另一个挑战是通过强大的范德华引力导致纳米结构之间的团聚,这会导致灵敏度降低和均匀性降低 [24]。为了避免这些缺点,在实际商业应用之前需要低能量耗散的衬底和传感材料集成新技术。

如今,采用微制造方法开发的微机电系统(MEMS)传感器可以实现器件的小型化、低功耗、良好的一致性和晶圆级器件生产。微型加热器通过设计与块状衬底热隔离的小型悬浮加热器区域,允许以低输入功率达到高感测温度 [25,26,27,28]。各种传统的 MOS 薄膜也可以通过 MEMS 技术集成在微加热器上,例如喷涂、热蒸发、溅射、物理气相沉积 (PVD)、原子层沉积 (ALD)、化学气相沉积 (CVD) 等 [29, 30,31,32]。不同MEMS传感器的协作可以促进阵列技术的发展,以检测复杂环境中的气体,这就是电子鼻(e-nose)的原型[33,34,35]。尽管有这些优势,但仍存在以下三个方面的挑战。首先,传统的 MEMS 技术的 MOS 薄膜由于表面结构紧凑和结晶度低,通常对目标气体表现出较差的敏感性。例如,康等人。报道了一种在微型加热器上溅射的 Pt 掺杂的 SnO2 薄膜,其灵敏度在 450°C 时小于 4 至 25 ppm 甲苯 [29]。在我们之前的研究中,所有溅射的 SnO2:NiO 薄膜在结合自组装 Au 纳米颗粒阵列之前,在 200°C 下都显示 <2 至 5 ppm NO2 的低传感器响应 [25]。其次,一些研究人员尝试将高性能MOS纳米材料集成到微型加热器上,但很难控制和浇注浆料基MOS纳米材料到微型加热器的悬浮加热区。几个小组报告了通过喷墨印刷、聚合物掩模离心和蘸笔纳米光刻 (DPN) 方法制造基于纳米材料的 MEMS 传感器 [12, 36,37,38,39]。然而,低产量和大的器件到器件偏差阻碍了传感器的大规模制造。第三,提高微加热器和传感纳米材料之间的粘附力以获得稳定的参数也很复杂,尤其是在> 350°C 的高温下。在我们之前的研究中,我们发现电介质玻璃粉与空心 SnO2 纳米球的混合需要提高 SnO2 传感膜和 MEMS 微加热器之间的粘附力,导致传感性能下降和稳定性低 [24]。采用MEMS兼容方法制备高灵敏度传感薄膜是一个紧迫的目标。

在传统的 MEMS 薄膜中设计具有大表面积的纳米结构是关键策略,因为传感器灵敏度正归因于传感膜的表面吸附。当气态分子吸附在具有许多阶梯状和扭结表面的传感膜上时,吸附相的焓通常较低 [9]。因此,三维孔阵列和交联网络等传感材料倾向于吸附更多的气态分子并实现灵敏的气体传感[40,41,42]。使用自组装聚苯乙烯 (PS) 球阵列等牺牲模板是一种有效、相对便宜且与 MEMS 兼容的方法,可以在溅射的 MOS 薄膜上形成大规模均匀的富台阶形态 [9, 42]。并且可以通过进一步的等离子体蚀刻来控制 PS 纳米结构的尺寸、周期和形状。例如,根据 PS 球体的等离子体蚀刻时间,可以通过相同的工艺形成三角形阵列或交联网络:(i) 自组装 PS 球体,(ii) PS 球体的等离子体蚀刻,(iii) 沉积 MOS薄膜,以及 (iv) 去除 PS 球体。除了创造更多的活性吸附位点,形成异质结构以提高基于 MOS 的气体传感器的传感性能也得到了深入研究,这是一种低成本、环保且易于实施的方法 [25, 43,44, 45,46,47,48]。溅射靶材可以通过混合两种或多种 MOS 元素来设计,例如 SnO2/NiO、SnO2/ZnO、SnO2/WO3 等。此外,混合传感薄膜的成分和元素比例可以通过共溅射两种方式灵活控制不同溅射功率的靶材。考虑到模板和溅射技术容易获得纳米结构形貌和异质结构,可以提出具有高传感器响应的新型MEMS传感器。

在这项工作中,通过基于 MEMS 兼容胶体单层的方法,制备了一系列具有不同周期结构的交联 SnO2/NiO 网络。自组装的密堆积 PS 微球(直径 ~ 1 μm)阵列被用作模板,当在 Langmuir-Blodgett (LB) 槽中组装时,其尺寸可以达到晶圆级。为了制造交联的 SnO2/NiO 网络,通过等离子体蚀刻不同时间(0-30 分钟)调整 PS 微球模板的球对球间隙,然后将 SnO2/NiO 薄层溅射到蚀刻模板上通过去除 PS 微球。与连续的 SnO2/NiO 薄膜相比,所制备的异质结构交联网络对乙醇蒸汽(~ 9 至 50 ppm)和较宽的工作温度范围(300-375°C)表现出显着增强的响应。在 300 °C 的工作温度下实现了 5 ppm 的检测限。这些结果表明,在交联结构中创建阶梯表面可以有效地增强传统溅射薄膜的气敏。作为概念证明,这项工作为设计用于实际MEMS气体传感器和传感器阵列的其他交联薄膜提供了一种灵活的策略。

材料和方法

PS 微球阵列模板制作

使用在 p 型硅(晶一坊电子有限公司)两侧具有 300 nm 厚 Si3N4 的清洁基板,并将其切成两种尺寸的小块(1 cm × 1 cm 和 2 cm × 4 cm)。使用 Si3N4 衬底代替 SiO2 是必要的,因为在 KOH 溶液中通过湿法蚀刻技术制造空腔时,Si3N4 可以用作掩模,如图 S1 所示,我们之前的工作 [25]。直径为1.0 μm的聚苯乙烯(PS)微球(250 mg/ml,BIOPEONY)用乙醇(99.99%,北京化学试剂有限公司)稀释50%后使用。十六烷基三甲基溴化铵(CTAB,≥ 99%,SIGMA)用于控制表面润湿性。

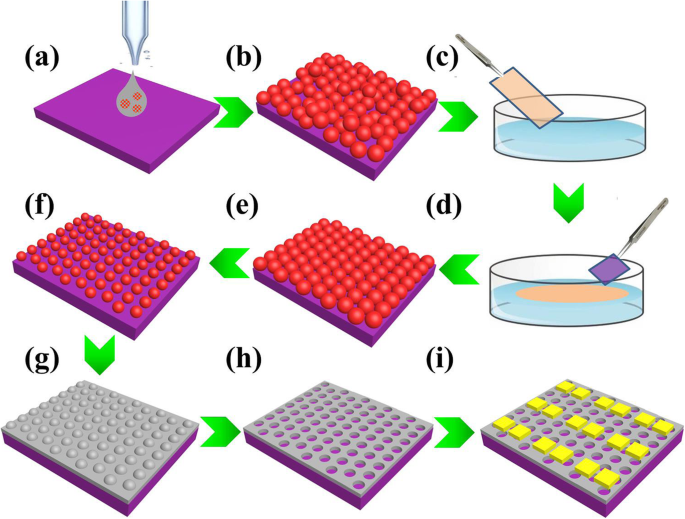

首先,所有的 Si3N4 衬底和水容器都用射频等离子体源(YZD08-5C,赛奥特科技有限公司)在 200 W 的功率下处理 30 秒以产生亲水表面。将两滴稀释的 PS 微球溶液浇注到 2 cm × 4 cm Si3N4 基板上(图 1a)。随着乙醇蒸发,PS 微球自组装成不规则的单层(图 1b)。然后,将 20 μl 5 g/L CTAB 溶液加入玻璃容器中的 100 ml 去离子水中,以改变水的表面张力。随着上述 Si3N4 衬底在水槽中缓慢滑入水中,不规则的 PS 微球重新组装成紧密堆积的 PS 微球阵列漂浮在水面上,如图 1c、d 所示。然后插入另一个干净的 1 cm × 1 cm Si3N4 衬底以仔细拾取密堆积的 PS 微球阵列(图 1e)。最后,通过在 200 W 的恒定输入功率下改变等离子体蚀刻时间来调整 PS 微球的尺寸(图 1f)。

<图片>

基于交联网络的气体传感器的制造过程示意图。 一 将 PS 微球溶液滴到 2 cm × 4 cm Si3N4 基板上。 b PS微球自组装成不规则的单层。 c 将上述 Si3N4 基板插入去离子水中。 d PS 微球重新组装成紧密排列的规则阵列,漂浮在空气/水表面。 e 另一个 1 cm × 1 cm Si3N4 衬底用于仔细拾取二维阵列。 f 执行等离子体蚀刻以控制 PS 微球的尺寸。 g 通过溅射技术沉积 SnO2/NiO 薄膜。 h 去除 PS 微球以形成交联的 SnO2/NiO 网络。 我 沉积金电极阵列

交联 SnO2/NiO 网络的制造

用于磁控溅射的 SnO2/NiO(NiO 1%,SnO2 99%)MOS 靶材(Kurt J. Lesker,LAB 18)购自江西科泰新材料有限公司。SnO2/NiO 薄膜,厚度为 20 nm通过以 80 W 的功率溅射相同的靶 430 秒、1075 秒和 2150 秒,在蚀刻的 PS 微球阵列模板上获得 50 nm 和 100 nm(图 1g)。然后在丙酮中去除 PS 微球后形成交联的 SnO2/NiO 网络,如图 1h 所示。由于溅射沉积的薄膜大部分是非晶态的,网络薄膜在500°C的高温下在还原条件(5% H2,95% Ar)下退火2小时。

交联 SnO2/NiO 网络的表征

通过在 10 到 20 kV 之间操作的扫描电子显微镜(SEM,JEOL JSM-6700F)研究 PS 微球和交联传感网络的整体结构和形态。通过小角度 X 射线散射(SAXS,Panalytical X'pert Pro)与 Cu Kα 辐射源(波长 =1.5406 Å)在 2θ 下研究传感膜的晶相 角度范围从 20° 到 80°。此外,薄膜表面的元素和化学状态通过 X 射线光电子能谱(XPS,Thermo Fisher ESCALAB 250Xi)与单色 Al Kα 辐射(hν =1486.6 eV; h 是普朗克常数和 ν 是频率)。所有结合能都根据信号不定碳 C1s 峰进行校准,结合值为 284.7 eV。使用XPSPeak 4.1软件对XPS谱中拟合峰进行分离。

设备制造和测量

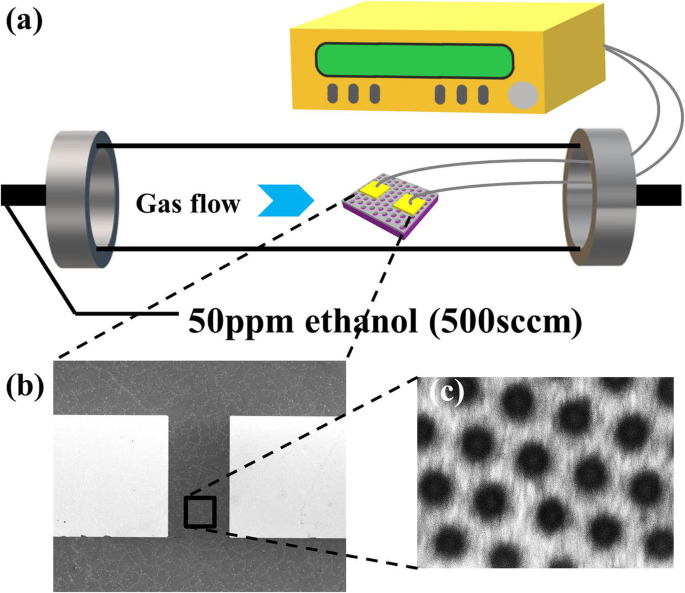

然后通过光刻(SUSS MicroTec,MA6)和电子束蒸发器技术(OHMIKER-50B)在交联网络上制造金电极(Cr / Au∼10/80 nm),如图1i所示。根据我们之前论文 [25] 中的工艺流程,晶圆级交联 MOS 气体传感器也可以通过后续的光刻和蚀刻技术制造。对于气体响应,我们在图 1i 中制备的 SnO2/NiO 网络传感器的气敏特性是在自制的动态仪器中测量的,如图 2a 所示。具体来说,仪器上的铂丝探针通过中间陶瓷芯片与传感器的金电极相连。传感器上的微型金电极首先通过打线机(铝线,深圳市顺宇自动化设备有限公司,WL2046)与陶瓷芯片上的金焊盘(Ti/Au 10/200 nm)连接。然后将铂线探针通过银浆(武汉友乐光电科技有限公司)与陶瓷芯片上的金焊盘电接触。电流-时间曲线是使用源表在 5 V 的恒定偏压下测量的(Keithley,2620B)。所用气体均购自北京华源气体化工有限公司。为制备特定浓度的目标气体,将合成空气与标准气体(乙醇、NO2、NH3等合成空气中的气体)混合由两个数字质量流量控制器(天津中环实验炉有限公司)控制的一定比例,总流量为500 ml min -1 .测试温度在 200 到 400 °C 之间变化。传感器的响应由空气中的电阻比(R a) 在目标气体 (R g), (R g/R a-1) 对于 NO2 和 (R a/R g-1) 用于其他气体。

<图片>

一 自制气敏仪示意图。 b 测量设备的 SEM 图像。 c 放大的 SEM 图像显示交联的 SnO2/NiO 传感网络

结果与讨论

形态、成分和化学状态表征

图 2b 显示了典型设备的 SEM 图像,在所有气体传感测量后进行表征。为了使交联结构更加突出,源漏电极间隔100 μm,这样可以沿通道包含80个孔。电阻为 10 GΩ 的精细结构也为气体传感测试提供了足够的基线。 10 nm/80 nm 厚的 Cr/Au 焊盘设计为 200 μm × 200 μm,足够大,可以通过银浆进行引线键合。图 2c 显示了图 2b 中矩形框区域的放大 SEM 图像。很明显,通道中的传感膜由交联的SnO2/NiO网络组成。

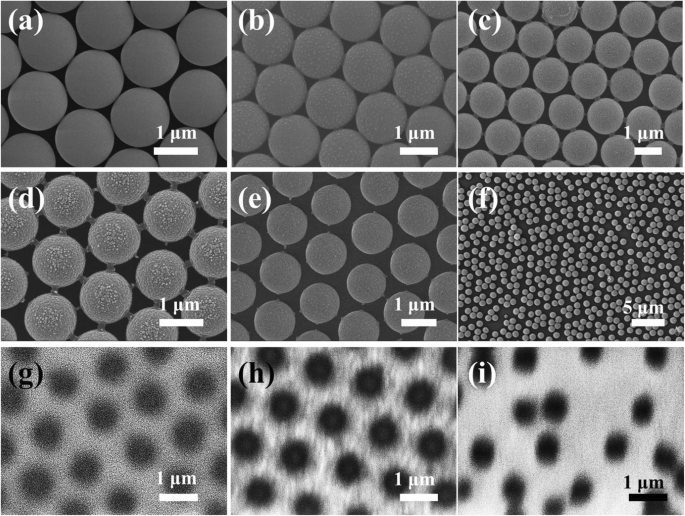

通过改变等离子体蚀刻工艺来调整交联 SnO2/NiO 网络中的线宽和孔直径。图 3a 展示了六边形密堆积结构的有序 PS 微球超晶格的 SEM 图像,该结构是在没有等离子体蚀刻的情况下制备的。随着蚀刻处理时间的增加,PS 微球的尺寸明显减小,如图 3b-e 所示。等离子蚀刻 10 分钟后,相邻的 PS 微球开始分离,留下狭窄的互连线,这归因于 PS 微球的玻璃化转变。如果我们使用这种类型的 PS 微球模板,则只能形成离散的三角形 SnO2/NiO 图案,其中不存在导电路径。在图 3d 中,随着等离子体蚀刻时间增加到 15 分钟,互连线开始断裂,在这种情况下,相应的交联 SnO2/NiO 网络开始形成。蚀刻 20 分钟后,PS 微球周围的互连线消失,如图 3e 所示。由于高功率积累,在蚀刻 30 分钟的 PS 微球阵列中观察到位移,这导致图 3f 中的 PS 阵列无序。图 3g-i 显示了由蚀刻 15 分钟、20 分钟和 30 分钟的 PS 微球模板制造的相应 SnO2/NiO 网络。 15 分钟和 20 分钟蚀刻模板的线宽分别为 400 nm 和 500 nm。 30 min刻蚀模板制备的SnO2/NiO网络也是无序的,如图3i所示。

<图片>

PS 微球模板蚀刻 0 分钟 (a ), 5 分钟 (b ), 10 分钟 (c ), 15 分钟 (d ), 20 分钟 (e ) 和 30 分钟 (f )。对于蚀刻 30 分钟的 PS 微球,观察到位移,导致 PS 阵列无序。 g –我 去除 PS 微球模板蚀刻 15 分钟、20 分钟和 30 分钟后相应的交联网络。蚀刻时间少于15分钟的模板无法形成网络,因为两个相邻的PS微球之间的间隙太小

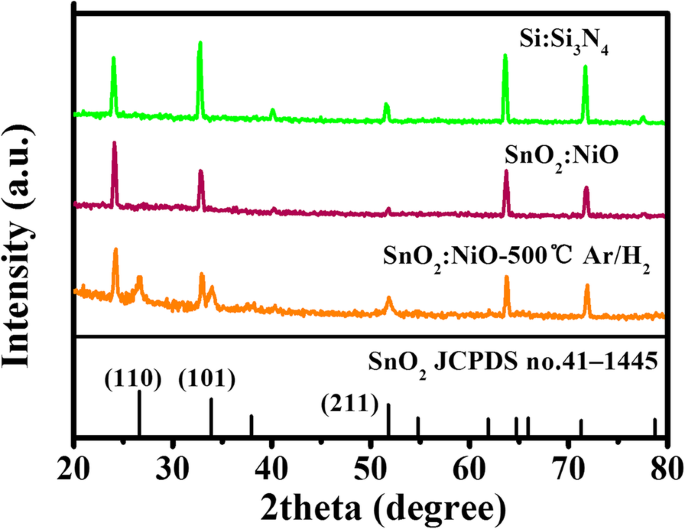

大多数通过溅射、蒸发、CVD、PVD 或 ALD 技术沉积的薄膜需要后退火工艺来重组和稳定原始非晶体结构 [25, 29, 30]。因此,交联的网络在 500 °C 的高温下在 H2 中进行了 2 小时的后退火。由于用于 SEM 表征的 SnO2/NiO 的导电性较差,晶粒尺寸和表面粗糙度的变化难以区分,而 SAXS 图案显示了图 4 中结晶度的更多细节。Si/Si3N4 衬底的数据包括在扣除背景的影响。 Si:Si3N4 衬底的 SAXS 图中的峰归因于 Si3N4。 (PDF 33-1160)。显然,在沉积的 SnO2:NiO 薄膜中没有出现明显的峰,表明是非晶结构。在 H2 中退火激活后,在 51.7°、33.9°和 26.6° 处观察到明显的峰,分别对应于(211)、(101)和(110)(JCPDS File no.41-1445),这表明形成了金红石SnO2。由于NiO的比例很小,没有观察到特征峰。

<图片>

Si/Si3N4 衬底、沉积态 SnO2:NiO 薄膜和 500 °C 退火的 SnO2:NiO 薄膜的 SAXS 表征

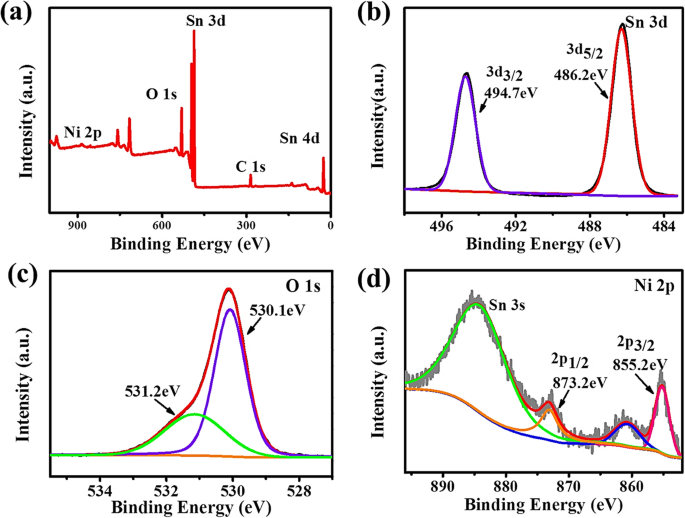

对于乙醇检测,气体传感是基于吸附在 MOS 表面的乙醇的氧化还原反应,这会导致传感材料的电导发生突然变化。因此,灵敏度受退火的 SnO2/NiO 网络的表面元素组成和化学状态的影响很大。图 5 显示了 XPS 分析的结果,其中通过参考 C 1s 峰 (284.8 eV) 来校准结合能以减少样品电荷效应。图 5a 中的全光谱表明 SnO2:NiO 复合材料中存在 Sn、O 和 Ni。在图 5b 中,观察到两个对称的双峰集中在 486.2 eV (Sn 3d5/2) 和 494.7 eV (Sn 3d3/2),自旋轨道分裂为 8.5 eV,表明存在氧化态的 Sn + 4. 图5c表明,表面氧物种可以解卷积为两个高斯分量峰,中心位于530.1和531.2 eV,分别对应于晶格氧(Olatt)和O 2- 物种。鉴于乙醇传感性能与 O 2− 密切相关 离子,O 2− 的高百分比 (~ 33.3%) 可能表明交联的 SnO2/NiO 网络中有许多活性吸附位点。观察到图 5d 中不同的 Ni 2p 峰位于 855.2 eV 和 873.2 eV,对应于 Ni 2p3/2 和 Ni 2p1/2,表明 Ni 以 2+ 的价态存在于传感复合材料中。通过平衡两个方面来优化 NiO 和 SnO2 之间 1% 的比例:有效 p-n 异质结的形成和足够的电阻基线,这在我们之前的工作中已详细讨论 [25]。

<图片>

a 的 XPS 光谱 全谱,b Sn 3d,c O 1s 和 d 退火后的SnO2:NiO网络的Ni 2p核能级光谱

气体传感性能

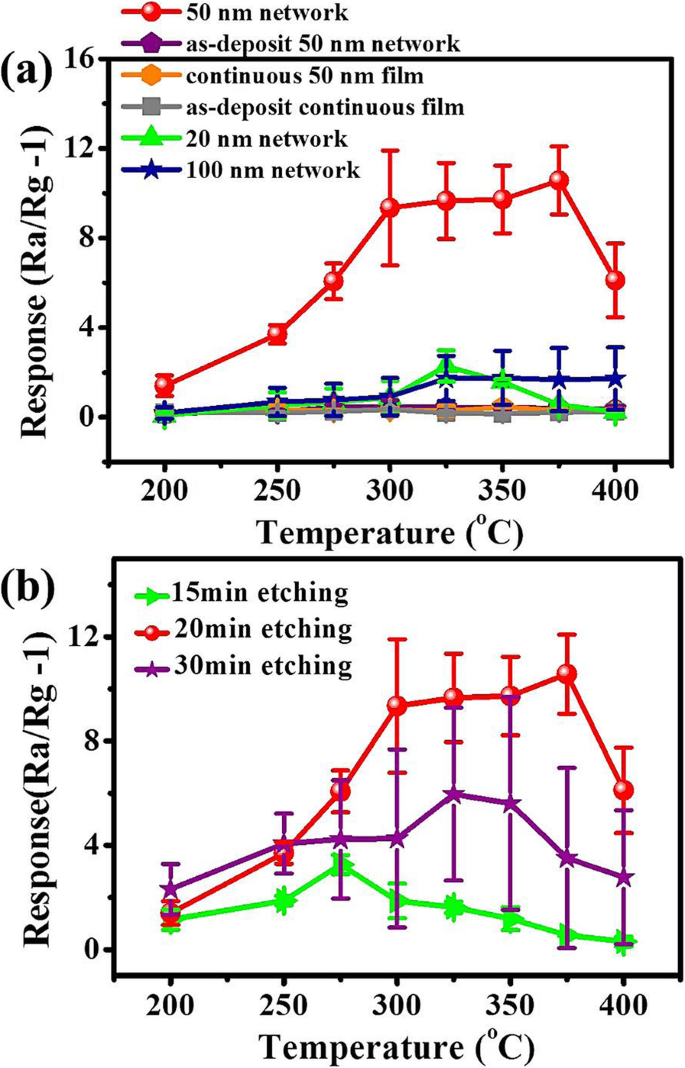

对基于具有不同结构参数(如是否退火、交联网络或连续薄膜、各种薄膜厚度和线宽)的薄膜的传感器进行了对 50 ppm 乙醇的气敏测试。对于每种情况,我们测量了八个用于计算统计误差的设备。首先,基于 50 nm 厚 SnO2:NiO 网络和 50 nm 厚连续 SnO2:NiO 膜的传感器的气体传感性能在图 6a 中进行了比较。很明显,无论是否进行后退火,所有基于 SnO2:NiO 薄膜的传感器的乙醇响应都非常低 (<0.1)。这是溅射薄膜的常见现象,因为紧密堆积的表面结构阻止了气体分子的交换。相比之下,退火后的 SnO2:NiO 网络的传感响应值随着工作温度从 200°C 增加到 300°C 逐渐增加到最高响应值。在 300–375 °C 的宽温度范围内,响应保持在 9 左右。当进一步将操作温度从 375 °C 提高到 400 °C 时,响应迅速下降。 SnO2:NiO 网络中显着增加的响应表明,创建孔洞是增强溅射薄膜气敏特性的有效方法。其次,退火被证实是激活网络所必需的。在 500 °C 的后退火过程中,SnO2:NiO 网络被重组以获得结晶度和有效表面积。第三,网络厚度对温度相关传感器响应的影响也显示在图 6a 中。对于 50 纳米厚的网络,获得了最大的灵敏度。这个结果大概可以从两个方面来解释。一方面,对于较厚的 SnO2:NiO 网络,阶梯状表面更为突出,这可能会为气体传感创造更多的活性吸附位点。另一方面,由于吸附的气体分子在传感材料表面上的电子增益或损失对于较厚的网络变得可以忽略不计,因为大多数传导路径存在于材料内部。最后,等离子体蚀刻时间对气敏性能的影响如图 6b 所示。传感器在不同工作温度下的响应首先随着蚀刻时间从 15 分钟增加到 20 分钟而增加,然后随着蚀刻时间为 30 分钟的较大统计误差而下降。这种大的设备到设备偏差可归因于在恒定等离子体轰击下 PS 微球的位移,这导致无序的交联网络。与表 1 中通过其他方法制备的各种纳米结构 SnO2 相比,交联的 SnO2/NiO 网络表现出相当的灵敏度 [19, 23, 47, 49,50,51,52]。我们还研究了表 1 中其他与 MEMS 兼容的传感材料的乙醇敏感性,例如 DPN 沉积的 Au/SnO2 纳米复合材料、在 MEMS 微板上生长的 ZnO 纳米线和沉积在微型加热器上的 ZnO 四足体 [37、38、51]。除了具有可比性或更好的灵敏度外,交联的 SnO2/NiO 网络还有其他几个优点,包括产量高、器件间偏差小、便宜且加工简单。

<图片>

各种样品对 50 ppm 乙醇蒸汽的传感器响应。 一 六种传感器的气体响应,基于退火的 50 纳米厚 SnO2:NiO 网络作为沉积物 50 纳米厚的 SnO2:NiO 网络,退火连续 50 纳米厚的 SnO2:NiO 薄膜,作为沉积物连续分别为 50 nm 厚的 SnO2:NiO 薄膜、退火的 20 nm 厚的 SnO2:NiO 网络和退火的 100 nm 厚的 SnO2:NiO 网络。 b 不同等离子体刻蚀时间制备的传感器的气体响应

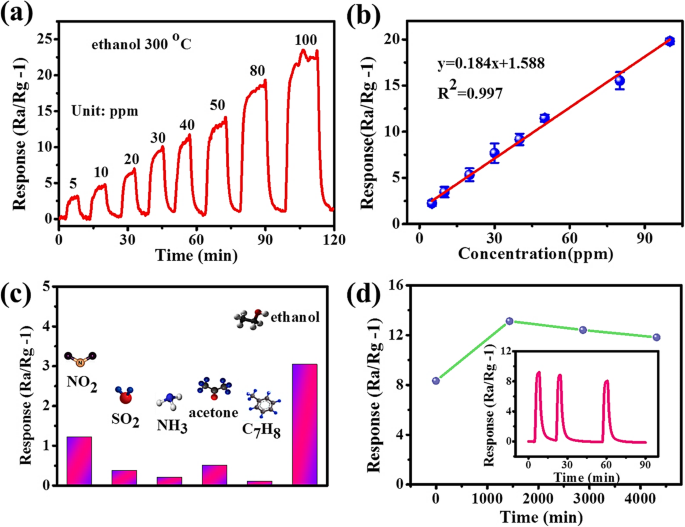

图 7a 显示了基于网络的传感器对 300°C 下 5-100 ppm 范围内的乙醇的典型响应和恢复特性曲线。显然,这些曲线中的响应随着乙醇浓度的增加而增加。 SnO2/NiO 网络的测量响应分别为 3.04、4.58、6.39、9.44、11.00、13.19、18.53 和 22.45,分别对应于 5、10、20、30、40、50、80 和 1 ppm。可以得出结论,我们基于网络的传感器可以实现 <5 ppm 的低检测限。然而,网络传感器的测量响应和恢复时间在几分钟的量级,远长于基于纳米材料的传感器 [53, 54]。与报道的传感器中的测试系统和传感材料相比,我们认为我们工作中较长的响应和恢复时间可归因于以下两个原因。首先,我们在动态测试系统而不是静态测试系统中测量了气敏特性。目标气体在一个特殊的腔室中混合,然后在我们打开腔室阀门后,向石英管(直径50 mm,长度1 m)中长距离扩散。扩散气体吹走合成空气并达到稳定浓度需要1分钟以上的时间。其次,交联 SnO2:NiO 网络的设计基于溅射薄膜,其结晶度很差,表面积与体积之比也小得多。因此,这种网络中气态分子的交换比纳米结构传感材料中的交换要慢得多。图7b表明,气体传感器在相对较低的浓度范围(5-100 ppm)内对乙醇浓度的变化表现出线性响应。

<图片>

一 300 °C 下不同乙醇浓度的实时响应曲线。 b 响应线性拟合曲线作为 300 °C 时乙醇浓度的函数。 c 交联 SnO2:NiO 网络对 5 ppm 各种目标气体(包括 NO2、SO2、NH3、丙酮、C7H8 和乙醇)的气体响应。 d 典型的 SnO2/NiO 网络传感器的响应稳定性在 3 天内连续测量到 50 ppm 乙醇,温度为 300 °C。 (d 中的插图 ) 为同一传感器3天后测得的响应-恢复曲线

众所周知,选择性是气体传感器实际应用的关键因素。图 7c 显示了交联 SnO2:NiO 网络对 5 ppm 乙醇和常见干扰气体(如 NO2、SO2、NH3、丙酮和甲苯)在 300 °C 的操作温度下的响应值。该结果清楚地表明该传感器对乙醇气体表现出更好的选择性。一方面,NO2等氧化性气体的响应主要取决于NO2分子的吸附-解吸,在高温(> 200°C)下效率通常较低。另一方面,还原气体的氧化性能取决于它们的内在还原能力,这与它们的键能有关。键能越低,反应越容易发生。根据C=C、C=O、S=O和OH的键能数据分别为610.3、798.9、548和458.8 kJ/mol,显然乙醇中的OH键最弱[55] .这可能解释了我们的网络传感器对乙醇的高选择性。

图 7d 显示了基于网络的传感器的稳定性。在我们的测试中,传感器在 300 °C 的工作温度下,在 72 小时内暴露于 50 ppm 乙醇中 4 个循环。在 4 周期测试中获得了大约 10 的相对恒定响应。然而,由于在高感测温度下的电气退化,传感器在第五个循环中发生故障。 Zeng 等人报告了类似的问题。当他们测量 SnO2 纳米线传感器在 200 °C 时的长期稳定性时 [56]。 Ti 或 Cr 等粘附层的氧化导致接触电阻迅速增加,尤其是在高温 O2 气氛中。图 7d 中的插图显示了相同传感器在三周后重新定义金电极后的响应时间曲线。灵敏度的恢复意味着交联的 SnO2:NiO 网络的稳定性。使用重掺杂的金属氧化物和过渡金属的氮化物或碳化物可能可以在恶劣的传感条件下实现高质量的电接触,这将在未来的工作中进行研究。

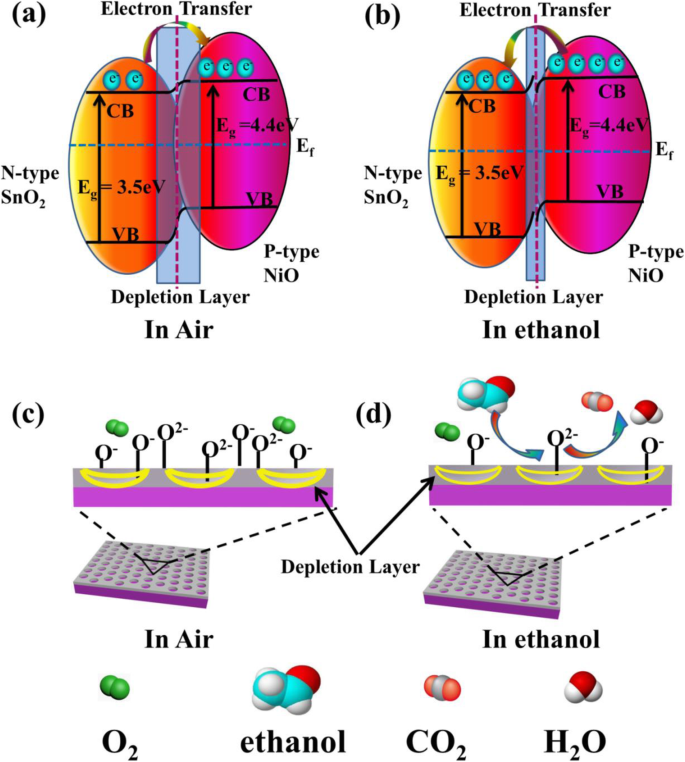

Gas-Sensing Mechanism

The space-charge layer model has often been applied to explain the detailed change of mobile charge carriers exposed in air and target gases. In SnO2:NiO composites, SnO2 is a typical n-type MOS with a reported work function of 3.5 eV, and NiO is a p-type material with a work function of 4.4 eV [57, 58]. Thus, p-n heterojunction forms after the post-annealing of SnO2:NiO composites, leading to the transfer of electrons from SnO2 to NiO in order to get a stable state. A depletion layer appears at the SnO2/NiO interface, as indicated by the blue rectangle in Fig. 8a. When exposed in air, the adsorbed oxygen molecules on the surface of SnO2 are transformed to oxygen ions (O − , O2 − , or O 2− ) by capturing electrons from the conductance band of SnO2 network (Eqs. (1)–(4)). The electron-capture process leads to a wide depletion region in SnO2, and thus a high resistance state is formed, as shown in Fig. 8c. The yellow bold lines Fig. 8c indicates the wide depletion region in the holes of cross-linked SnO2:NiO network. Compared to the pure SnO2, the formation of p-n heterojunction leads to a higher sensor resistance in air and a wider depletion region due to the electron transfer from SnO2 to NiO.

$$ {\mathrm{O}}_2\left(\mathrm{gas}\right)\leftrightarrow {\mathrm{O}}_2\left(\mathrm{ads}\right) $$ (1) $$ {\mathrm{O}}_2\left(\mathrm{ads}\right)+{\mathrm{e}}^{-}\leftrightarrow {{\mathrm{O}}_2}^{-} $$ (2) $$ {{\mathrm{O}}_2}^{-}+{\mathrm{e}}^{-}\leftrightarrow {2\mathrm{O}}^{-} $$ (3) $$ {\mathrm{O}}^{-}\left(\mathrm{ads}\right)+{\mathrm{e}}^{-}\leftrightarrow {\mathrm{O}}^{2-}\left(\mathrm{ads}\right) $$ (4)

Schematics diagram of gas-sensing mechanism of cross-linked SnO2:NiO network. 一 , b Schematic diagram of the energy band configurations for SnO2:NiO network in air and in ethanol vapor. In the diagram, CB is the conduction band, VB is the valence band, Eg is the band gap, Ef is the Fermi level, and e − 是电子的电荷。 The depletion layers at the SnO2/NiO interface are indicated by blue rectangles. c , d Schematic model showing the sensing mechanism of the SnO2:NiO network exposed in air and ethanol, respectively. The yellow lines indicates the wide depletion region in the holes of cross-linked SnO2:NiO network

When the SnO2:NiO network sensors are exposed to alcohol vapors (reducing gases), the alcohol molecules adsorbed on the surfaces of SnO2 react with the chemisorbed oxygen ions forming CO2 and H2O, according to Eq. (5) 和方程。 (6). The release of free electrons back into SnO2 leads to a narrow depletion region in Fig. 8d and a low resistance state. Electrons transfer from NiO back to SnO2 in Fig. 8b to get a new uniform Fermi level, because the electron concentration is lower in SnO2 than that at the initial state. This transfer of electrons leads to additional conduction paths and a lower resistance state, which probably explains the role of p-n heterojunction in enhancing the gas-sensing performance.

$$ {\mathrm{C}}_2{\mathrm{H}}_5\mathrm{OH}\left(\mathrm{ads}\right)+{6\mathrm{O}}^{-}\left(\mathrm{ads}\right)\to {2\mathrm{CO}}_2\left(\mathrm{gas}\right)+{3\mathrm{H}}_2\mathrm{O}\left(\mathrm{gas}\right)+{6\mathrm{e}}^{-} $$ (5) $$ {\mathrm{C}}_2{\mathrm{H}}_5\mathrm{OH}\left(\mathrm{ads}\right)+{6\mathrm{O}}^{2-}\left(\mathrm{ads}\right)\to {2\mathrm{CO}}_2\left(\mathrm{gas}\right)+{3\mathrm{H}}_2\mathrm{O}\left(\mathrm{gas}\right)+12{\mathrm{e}}^{-} $$ (6)The creation of steps in sputtered SnO2:NiO thin films is proved a key factor to achieve high response, which is positively attributed to the enhanced surface adsorption. On the one hand, the surface of SnO2:NiO network is less compact compared with the continuous SnO2:NiO film, facilitating the adsorption of gas molecules. The cross-linked SnO2:NiO network is composed of interconnecting nanowires. Additional nanostructures like nanocracks appear in these nanowires due to the release of tensile stress in the post-annealing process, which can be demonstrated by the contrast of light and dark in the nanowires in Fig. 3h. On the other hand, sensing area rich of the stepped and kinked crystal surfaces should tend to adsorb more gaseous molecules than those on the other area, because a lower enthalpy of the adsorbed phase exists when a gaseous molecule is adsorbed on such structure. According to thermodynamical theory, the correlation between the changes in Gibbs free energy (G), entropy (S), and enthalpy (H) follow the equation ΔG = ΔH-TΔS [9]. In the process of gas adsorption, Gibbs free energy decreases. It is clear that a lower enthalpy of the adsorbed phase (Ha) indicates a larger ΔG and more adsorbed gaseous molecules. Considering the creation of nanostructures and the steps in cross-linked network, the senor response of SnO2:NiO network is 45-fold higher than that of sputtered continuous SnO2:NiO film.

结论

Cross-linked SnO2:NiO networks were successfully fabricated via MEMS compatible self-assembly and template sputtering techniques. The structural parameters of PS microspheres template were controlled to achieve various line widths of interconnecting nanowires in SnO2:NiO networks. Gas sensing measurements indicated that the SnO2:NiO network sensors were highly sensitive to ethanol. For the optimum structure, SnO2:NiO network with plasma etching time of 20 min, the response to 50 ppm ethanol at 300 °C was 9, 45-fold that of continuous SnO2:NiO thin film. A linear dependence of the response on the ethanol concentration in the range of 5–100 ppm was observed. The SnO2:NiO network showed only minor sensitivity to NO2 (1.2 to 5 ppm NO2) and even lower sensitivity to other interfering gases. Despite of the electrical degradation of electrodes after continuously operated for 72 h at 300 °C, the SnO2:NiO sensing network showed long-term stability of over 3 weeks. The enhanced ethanol sensing performance due to the creation of steps in SnO2:NiO network results from an less compact structure and increased adsorption sites.

数据和材料的可用性

作者声明材料、数据和相关协议可供读者使用,用于分析的所有数据均包含在本文中。

缩写

- ALD:

-

原子层沉积

- CTAB:

-

十六烷基三甲基溴化铵

- CVD:

-

化学气相沉积

- DPN:

-

Dip pen nanolithography

- MEMS:

-

Microelectrical mechanical system

- MOS:

-

Semiconducting metal oxides

- 附注:

-

聚苯乙烯

- PVD:

-

Physical vapor deposition

- SAXS:

-

Small-angle X-ray scattering

- SEM:

-

扫描电子显微镜

- VOC:

-

Volatile organic compound

- XPS:

-

X射线光电子能谱

纳米材料