3D 打印复合材料,纤维含量为 60%,空隙小于 1%

“我们的主要目标是为工业生产结构连续纤维复合材料,”9T Labs(瑞士苏黎世)联合创始人 Giovanni Cavolina 说。 “如果您与制造 CFRP(碳纤维增强聚合物)部件的人交谈,大多数人都认为不可能通过连续纤维 3D 打印在层间实现超低空隙率或良好的层间剪切强度 (ILSS)。”然而,9T Labs 开发了一种专利后处理,可以消除空隙。 “我们现在可以 3D 打印连续纤维复合材料,其层间附着力强,空隙率低于 1%,可与传统制造的复合材料竞争。”

从苏黎世联邦理工学院开始

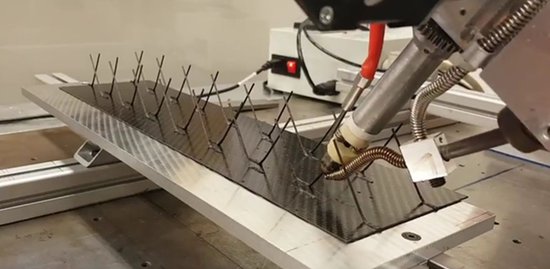

9T Labs 始于苏黎世瑞士联邦理工学院 (ETH Zurich) 复合材料和自适应结构实验室 (CMAS) 的一个研究项目。 Cavolina 和 9T Labs 的联合创始人 Martin Eichenhofer 和 Chester Houwink 开发了一种复合材料打印头,“我们将其安装在机械臂上,并为超轻型夹层结构制造晶格核心,用于航空航天应用,”Cavolina 解释说。

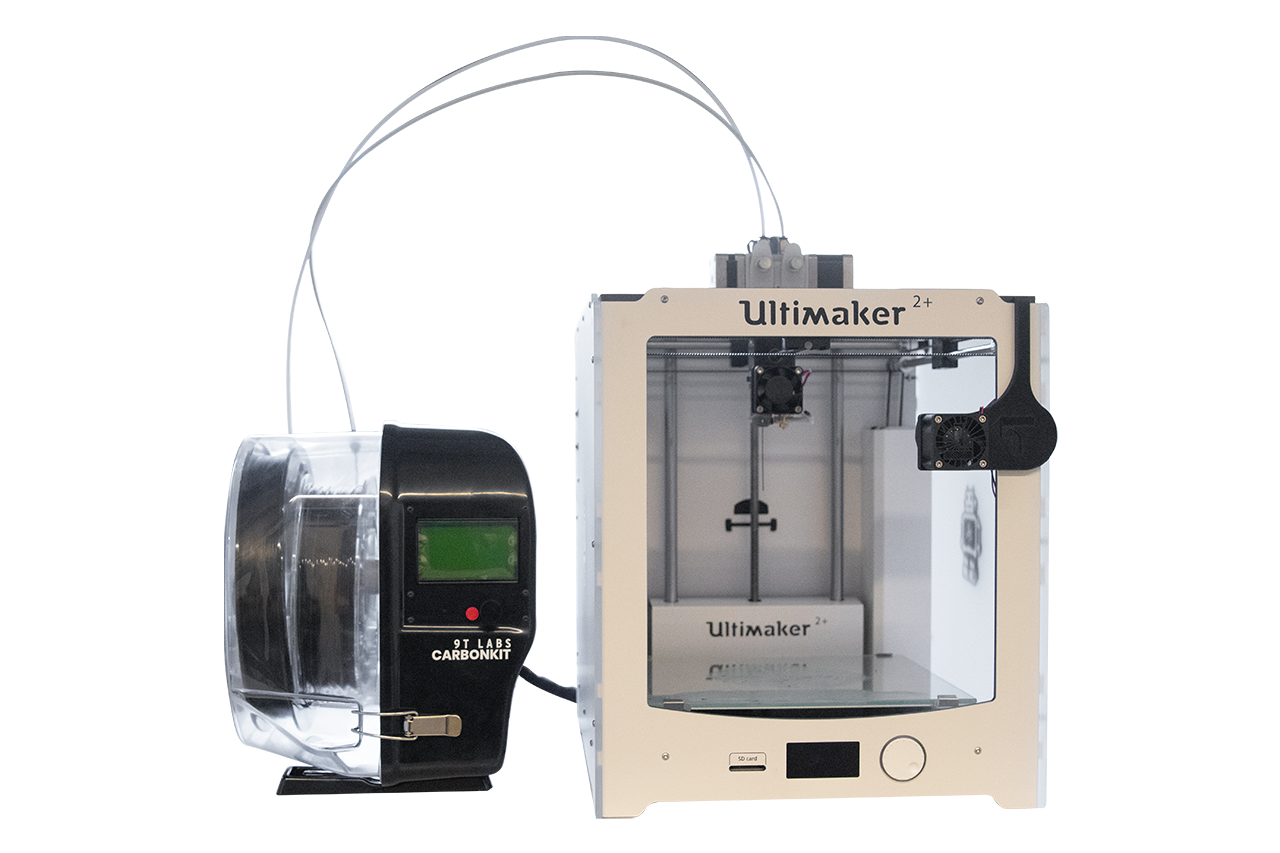

CarbonKit 是一款限量发布的产品,它使现成的 FDM 打印机能够使用连续碳纤维,但还不是生产具有成本竞争力的工业 CFRP 结构部件的正确解决方案。来源 | 9T实验室。

CarbonKit

因此,9T Labs 于 2018 年初成立,以证明 3D 打印单片 CFRP 层压板的概念可以满足潜在客户的要求。 “我们的下一步是 CarbonKit,”Cavolina 说。这是 CW 中的特色产品 2019 年 3 月的文章“将连续纤维 3D 打印推向生产”。 CarbonKit 将 Ultimaker 或 Prusa 3D 打印机转变为能够使用连续碳纤维进行打印的系统。 “它允许您将现有打印机与我们的打印头、细丝和软件结合使用,根据负载情况放置连续纤维,碳纤维体积含量为 50%,而不是 30%,这在 CFRP 3d 打印中一直是标准,”他补充道。

Cavolina 解释说,尽管对该产品的兴趣非常大,“我们只供应了 25 位客户。我们限制了该产品,因为我们意识到仅使用一步 FDM [熔融沉积建模] 工艺,不可能为工业航空航天应用实现结构最终用途部件,而这些部件也与当前技术相比具有成本竞争力。”

然而,通过 CarbonKit,9T Labs 建立了宝贵的客户关系。 “我们能够了解公司的期望和需求,即使这些部件实际上无法用 CarbonKit 生产,”他解释说。 “使用 FDM 确实可以进行原位整合,但它需要更复杂的机器,而且成本高得令人望而却步。因此,我们制作了一个带有印后合并的两步流程。”

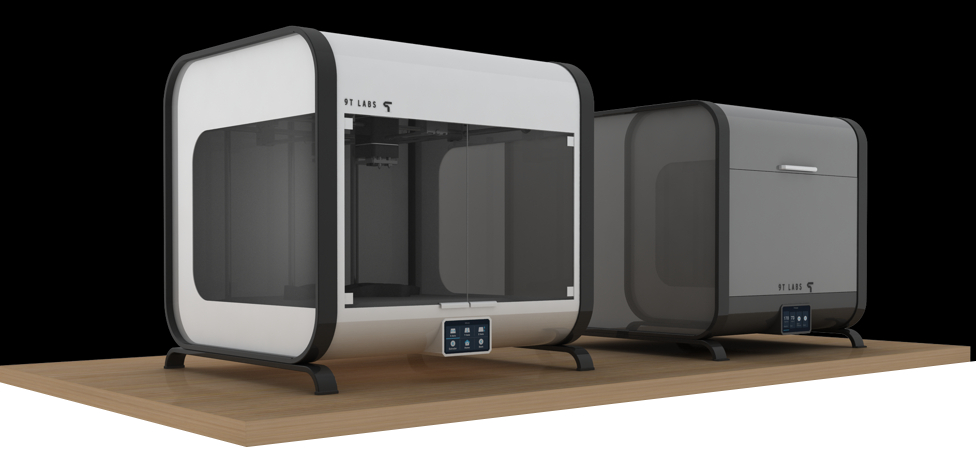

与目前的复合材料生产方法相比,9T Labs 以可承受的成本实现了 3D 打印的 CFRP 结构,其纤维体积大于 50%,空隙小于 1%。来源 | 9T实验室。

红色系列,两步流程

这将我们带到了今天的 9T Labs。 “我们正在将 Red 系列商业化,它包括两个单元:一个带有专利打印头的经典 FDM 打印单元和一个用于后处理的相邻 Fusion 单元,”Cavolina 解释说。 “我们没有在打印过程中实现完全的原位整合,而是打印然后在第二道工序中进行整合。从本质上讲,我们正在打印一个预制件,该预制件放置在融合单元中,使用高温和高压进行后固结,以实现超过 50% 的纤维体积含量和小于 1% 的空隙。这种两步法以可承受的成本实现了航空航天质量。”

红色系列目前使用热塑性材料。 “我们用 PEI、PEKK、PA(尼龙)打印碳纤维,并且也有使用 PP 的经验,”Cavolina 说。红色系列是开放材料系统吗? “具有成本竞争力的唯一方法是将现有材料用于新的制造工艺,”他解释说。 “如果你从头开始想出自己的材料,你就无法进入批量生产。出于供应链安全和可靠性的原因,系列制造商不会依赖小公司的材料。因此,我们通过确保材料在我们的系统中发挥作用,让我们的客户使用他们现有的材料供应。”他解释说,9T Labs 会测试材料以确保原料满足特定要求并确定最佳打印参数。

开源软件呢? “我们的打印软件与结构模拟软件相结合,”Cavolina 说。 “作为一名工程师,将光纤放置在需要的地方是很棒的,但你怎么能确定这确实是它们应该放置的地方?我们的软件可以自由设计,然后与结构模拟进行交叉检查。另一个方向是在结构模拟中定义面向纤维的叠层,然后在我们的软件中将其转换为打印路径。对于在后台运行的 FEA,我们使用现有的、经过充分验证的知名合作伙伴。您也可以直接在 CAD 中设计一个零件,然后将该文件上传到我们的程序中。在那里,您可以决定在何处使用碳纤维以及在何处使用纯聚合物就足够了。”

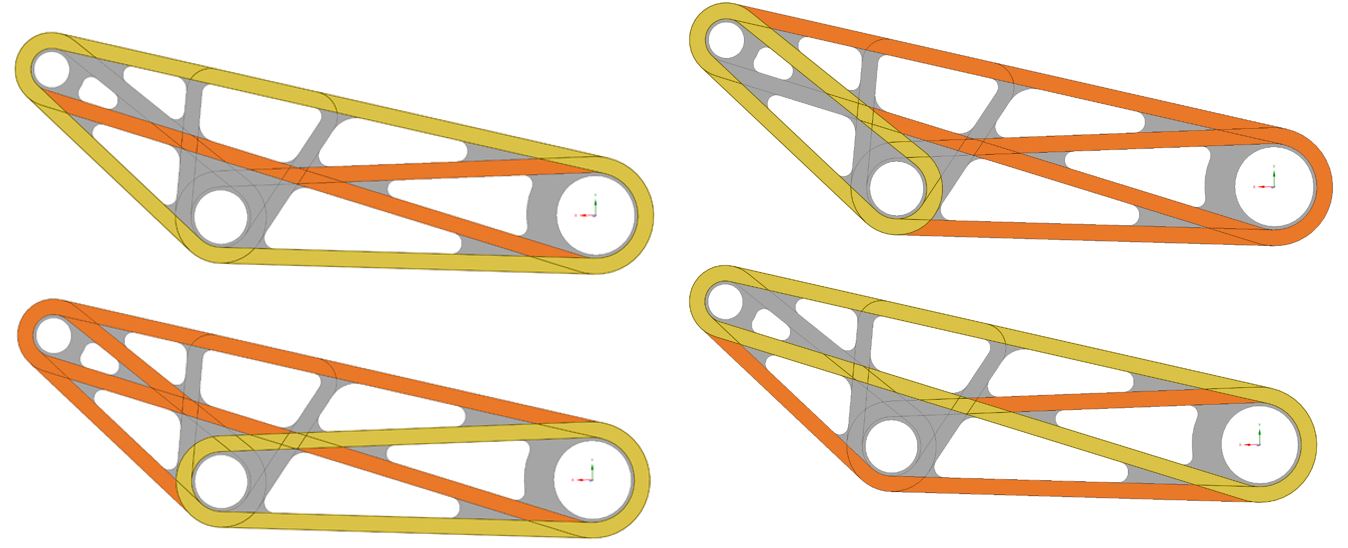

这种用于非航空航天应用的 CFRP 支架和摇臂实际上符合航空航天层压板的要求,并具有 40 多个层 - 每层具有不同的纤维取向,以利用各向异性并优化以前不可能的结构部件。来源 | 9T实验室。

应用程序

9T Labs 正在追求航空航天(目前是内饰)、生物医学和工业自动化(例如包装机)以及休闲/奢侈品(例如赛车运动、运动鞋、眼镜)。 Cavolina 说,最后一个市场“是你需要结构复合材料的地方,但要求不像航空航天那么严格。”他引用了上面显示的摇臂。 “这是用于非航空航天结构的支架,它代表了一种结构应用,您可以使用我们的技术以优化的方式生产,”他解释说。 “它来自一个铝制零件,该零件经过拓扑优化,通过根据负载情况定向碳纤维来减轻重量。您可以节省成本,因为与其他复合材料工艺相比,您可以减少碳纤维的使用量。您无法通过其他方式实现,因为使用其他方法无法按照您需要的高分辨率对每根光纤进行定向。”

四种不同的连续碳纤维叠层在印有 9T Labs Red 系列的 CFRP 支架的整个厚度上交替排列。来源 | 9T实验室。

Cavolina 指出,这个摇臂由 40 多层纤维和聚合物组成,“我们可以在每一层都有不同的纤维取向。我们尝试了四种不同的上篮,不限于准各向同性。这种自由使我们能够利用复合材料的各向异性来进一步优化最终用途结构。使用其他当前的制造方法是不可能做到这一点的。”

他还指出,与手糊相比,3D 打印 CFRP 是一个自动化过程。 “我们的技术通过自动叠层大大减少了人工劳动,”Cavolina 说。 “借助我们的技术,您只需打印、整合即可完成。”

Red Series 打印更小、复杂的整体 CFRP 预制件,然后在第二步中进行整合,以实现可扩展的工业系列生产。来源 | 9T实验室。

Red 系列打印尺寸、速度和全面启动

红色系列的目标是在 350 毫米 x 300 毫米的打印区域内批量制造更小的整体部件。 “目前,我们在这里为我们的客户提供了最高的附加值,”Cavolina 解释说。

打印速度怎么样? “我们正在以非常具体的方式讨论在未来 1-2 年内为不同客户每年生产 4,000 到 8,000 个零件,通过 Red 系列双装置实现,”Cavolina 说。 “因为我们已经将复杂、详细的瓶坯生产与整合分离,现在可以快速提高产量。”

“我们花了很多时间分析我们工艺的成本结构,包括设备、劳动力和材料成本,”他回答道。 “我们拥有负担得起的设备成本结构,并实现了预成型过程的自动化。我们使用最实惠、最高效的材料,然后通过根据负载情况定向纤维并使用结构优化来减少所需的材料量。我们与我们的合作伙伴在结构和过程模拟方面密切合作,并看到它将继续作为使用数字孪生技术实现 4.0 生产线和单元即插即用的生产目标的重要组成部分。”

红色系列将于 2020 年推出。“现在,我们正在通过与生产合作伙伴的合作计划对其进行评估。我们与他们一起对零件和工艺进行认证,因此他们为 Red 系列机器预留了第一个插槽,并将用这些来制造他们的最终用途产品。”

树脂