推进增材制造以利用各向异性

Anisoprint (Esch-sur-Alzette, Luxembourg) 由首席执行官 Fedor Antonov 于 2014 年创立,是越来越多的使用连续纤维推进复合材料 3D 打印的技术公司之一 .然而,它更愿意被称为使增材制造 (AM) 远离金属的先驱 到复合材料。

“复合材料的定向特性是一个优势,而不是一个缺点,”安东诺夫说。 “单向碳纤维复合材料比金属更坚固、更轻。传统制造和基于金属的 AM 认为复合材料的方向各向异性是需要减轻的缺点。但 Anisoprint 的方法利用这种各向异性,定向和放置纤维来精确满足结构载荷,显着减轻零件重量,同时保持高强度和刚度。”

实现更高效的复合

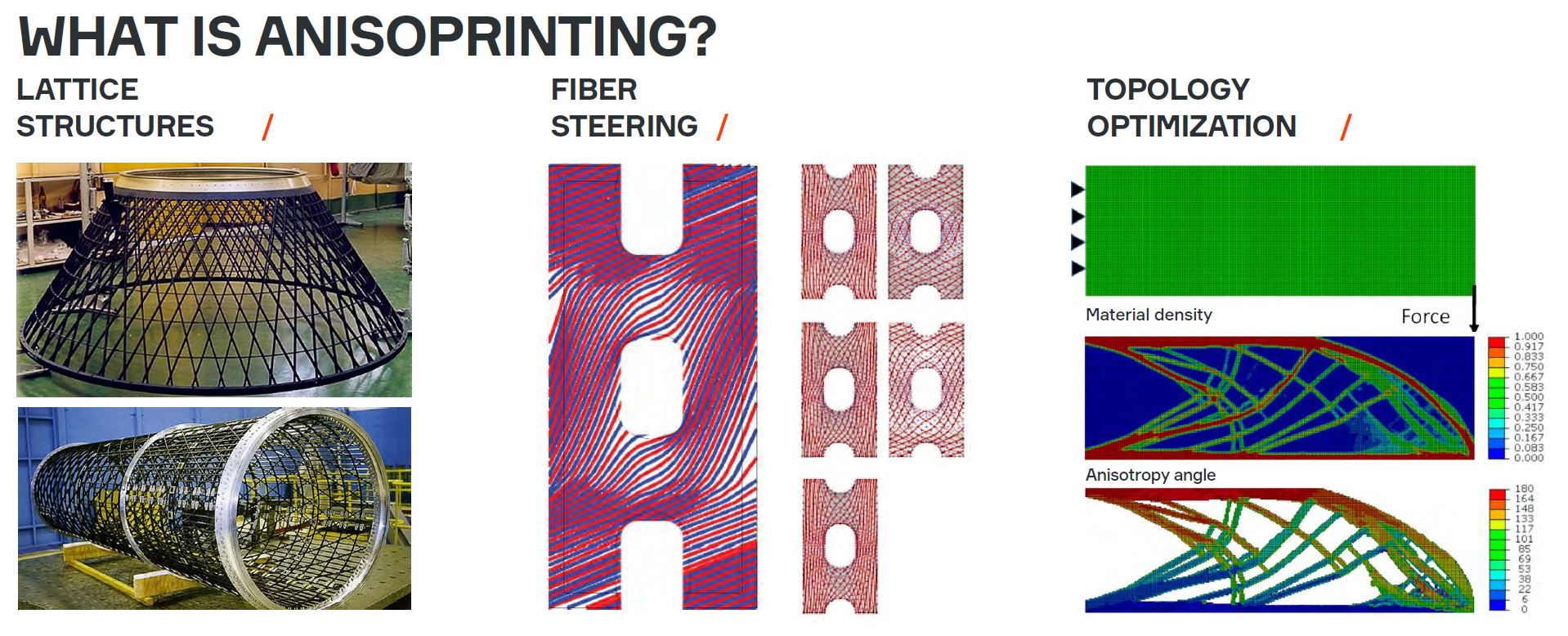

Antonov 指出,传统的复合材料制造通常采用金属行业的做法,包括准各向同性层压板、钻孔和机械紧固件。 “这些无效 重量和性能优势 复合材料,”安东诺夫说。 “Anisoprinting 技术提供了一种更快、更灵活的自动化生产方法。”它还提供了一种方法来实现现在通过拓扑优化和衍生式设计输出的更高效的结构 软件。

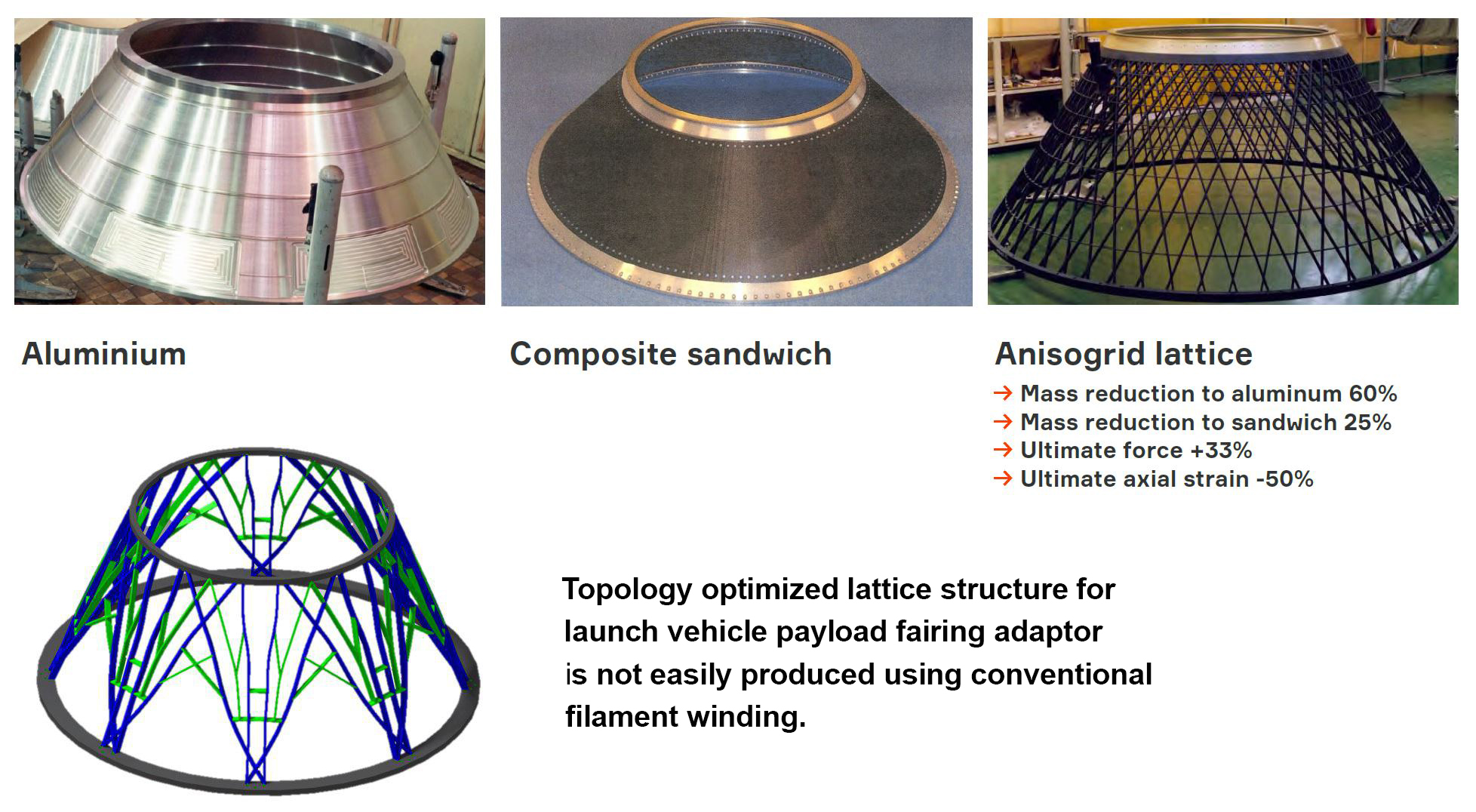

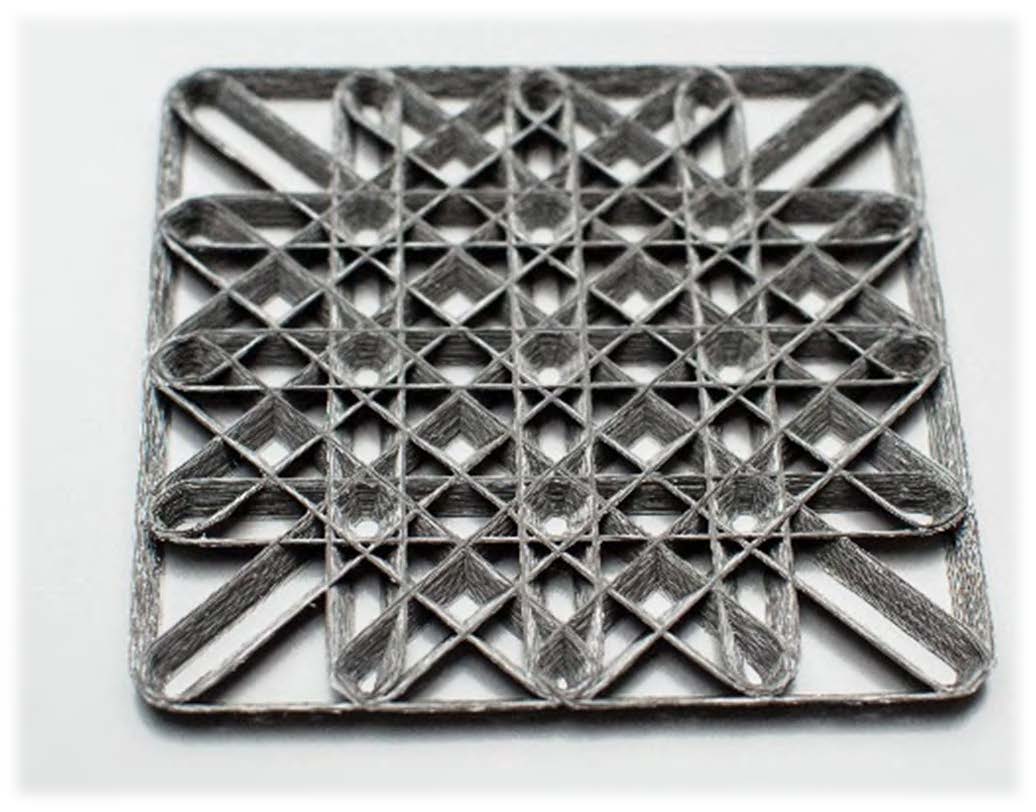

“自然界最有效的结构,如树木和骨骼,利用方向特性,主要沿载荷路径定向承载材料,”安东诺夫断言。然而,这些类型的拓扑优化结构难以生产。例如,能够为航天器提供坚固轻便的有效载荷整流罩适配器的晶格结构通常是使用纤维缠绕生产的。但是,拓扑优化版本 ,提供额外的 30% 重量减轻 , 不再容易用传统的复合工艺生产,也不用最近的自动纤维铺放 (AFP)。

“传统的各向异网格纤维缠绕结构是使用工具中的凹槽实现的,肋中相对较低的纤维体积分数允许它们相交,”安东诺夫说。 “这些类型的各向异网格结构是我们最初的目标。但这在使用 AFP 时不起作用,因为您的纤维体积含量始终保持不变,并且在不切割纤维或局部厚度变化的情况下交叉肋条是不可能的。”

(注:关于这方面的更多研究,请参见 https://www.researchgate.net/publication/321081593_Anisogrid_Payload_Adaptor_Structure_for_Vega_Launcher)

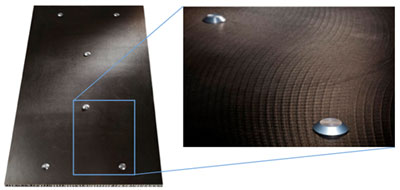

光纤转向

纤维转向是目前使用 AFP 应用于复合材料生产的一种技术,它允许将纤维应用于曲线路径 - AFP 传统上使用直线路径。纤维转向允许优化纤维路径,从而优化复合板的机械响应,以表现出比传统层压板更高的性能。在一个示例中,这种方法为航天器太阳能阵列生产了一种复合基板面板,其第一固有频率(最小化振动幅度并允许更快的阻尼)比具有直纤维路径和相同质量的等效传统面板高 44%。或者,对于相同的频率性能,可以实现重量更轻的面板。

纤维转向能够设计和制造具有极高性能的部件,例如卫星结构板或高速机器部件。这是一个可重复的过程,可实现始终如一的高品质并实现创新的新设计。它还可用于减轻相同几何设计的重量。来源 | “先进复合板的纤维转向技术”(此处提供了原始链接,但不再通过 esa-tec 服务器获得:http://www.esa-tec.eu/space-technologies/from-space/fiber-steering -技术用于高级复合面板/)

“Anisoprinting 是晶格结构和纤维转向的组合,用于实现拓扑优化的部件,”Antonov 说。 “这是印刷复合材料的一项关键技术。例如,您如何为有切口或孔的商用飞机制造机身面板?

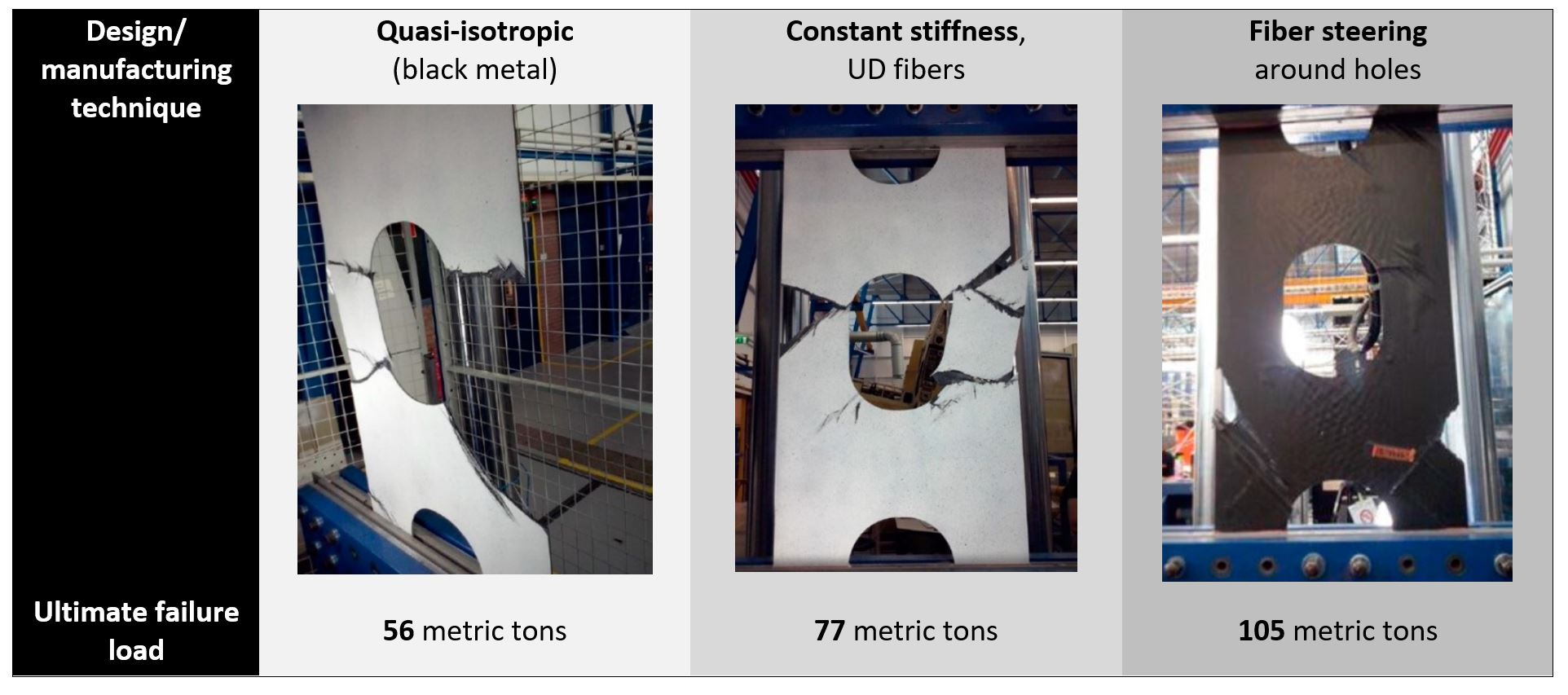

他给出了三种不同的技术,用于生产相同厚度和重量的复合样品,每种技术都带有 CNC 加工孔(见下表)。他指出,在压缩测试中,用纤维转向制成的样品的极限压缩载荷是准各向同性复合材料(“黑铝”)的两倍,比恒定刚度 UD 层压板高 30%。 “因此,光纤转向是一种强大的工具,”安东诺夫说。 “随着我们增加纤维量和生产力,各向异性印刷将转向 AFP 纤维转向,而 AFP 将以更大的灵活性转向我们。

Anotov 所指的“灵活性”是衡量在三维空间中沿任何路径放置光纤的可能性的度量。另一家将连续纤维 3D 打印商业化的公司 Arevo 声称它具有这种灵活性。 “与 Coriolis、Automated Dynamics、Electroimpact 等 AFP 公司相比,Arevo 的技术没有太大区别,”Antonov 说。 “他们只是将其小型化,而不是使用薄而宽的胶带,而是使用带有激光 AFP 头的厚而窄的胶带。全部都是一样。”请注意,Arevo 的 3D 打印技术从一开始就基于机器人。随着 Anisoprint 转向机器人平台,其技术将如何变化?

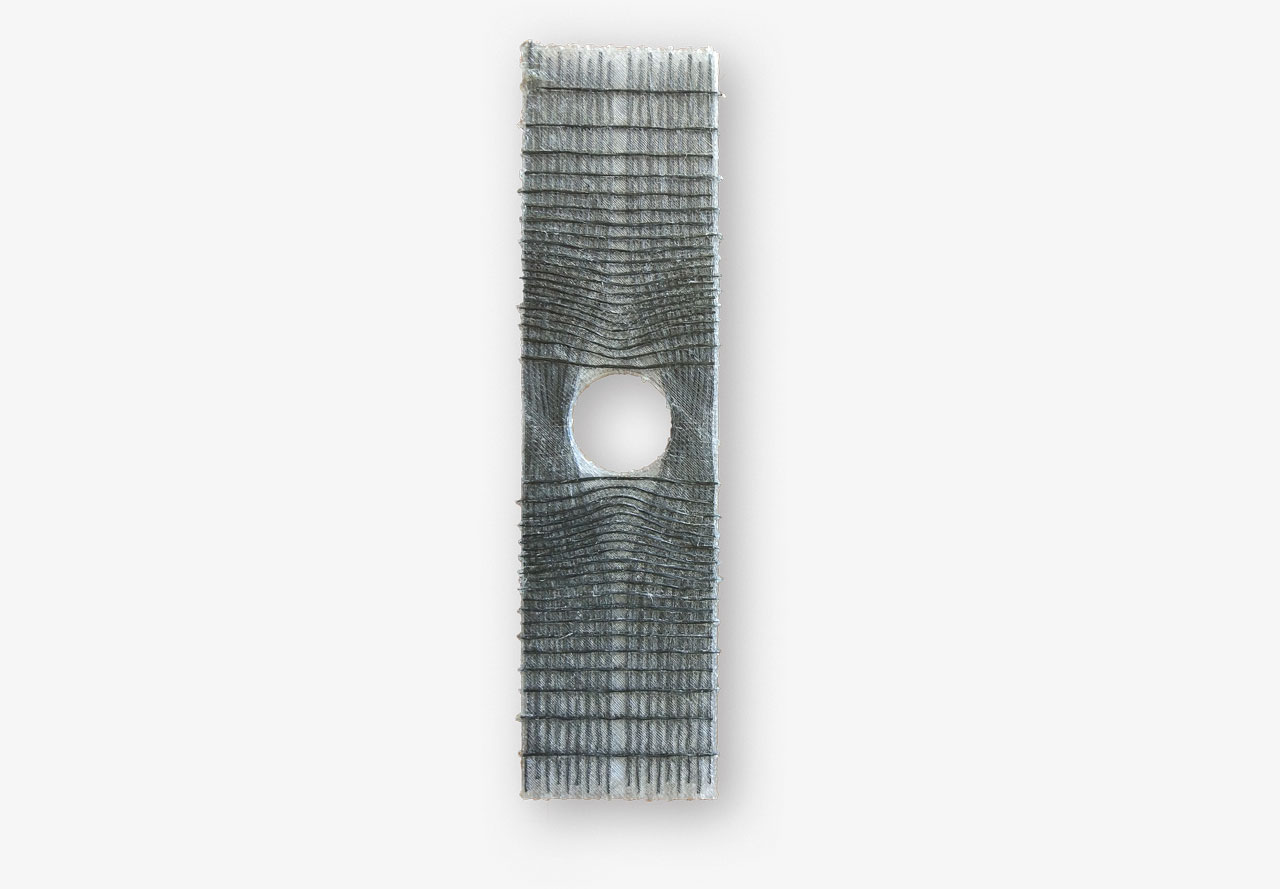

使用纤维转向的 Anisoprint 3D 打印复合材料样品示例。

Anisoprint 的历史和 TS-TP 方法

Antonov 和他的联合创始人(Andrey Azarov、Alexey Khaziev、Mikhail Golubev 和 Zafer Gürdal)在莫斯科西部的一所名为斯科尔科沃科技学院(Skoltech)的新大学工作,该大学成立于 2011 年。2014 年, Antonov 正在努力建立 Skoltech 的新复合材料技术中心,并开始开发 3D 打印。当时的复合材料中心主任是 Zafer Gürdal,他于 2015 年离职,回到南卡罗来纳大学的麦克奈尔中心。后者现在以其在复合材料和连续纤维 3D 打印方面的研发而闻名。

“当 Zafer Gürdal 离开时,我们决定从 Skoltech 分拆出来,”Antonov 解释道。 “到 2015 年夏天,我们已经开发出原型 CFC 打印头。我们的下一个目标是开发桌面打印机。”

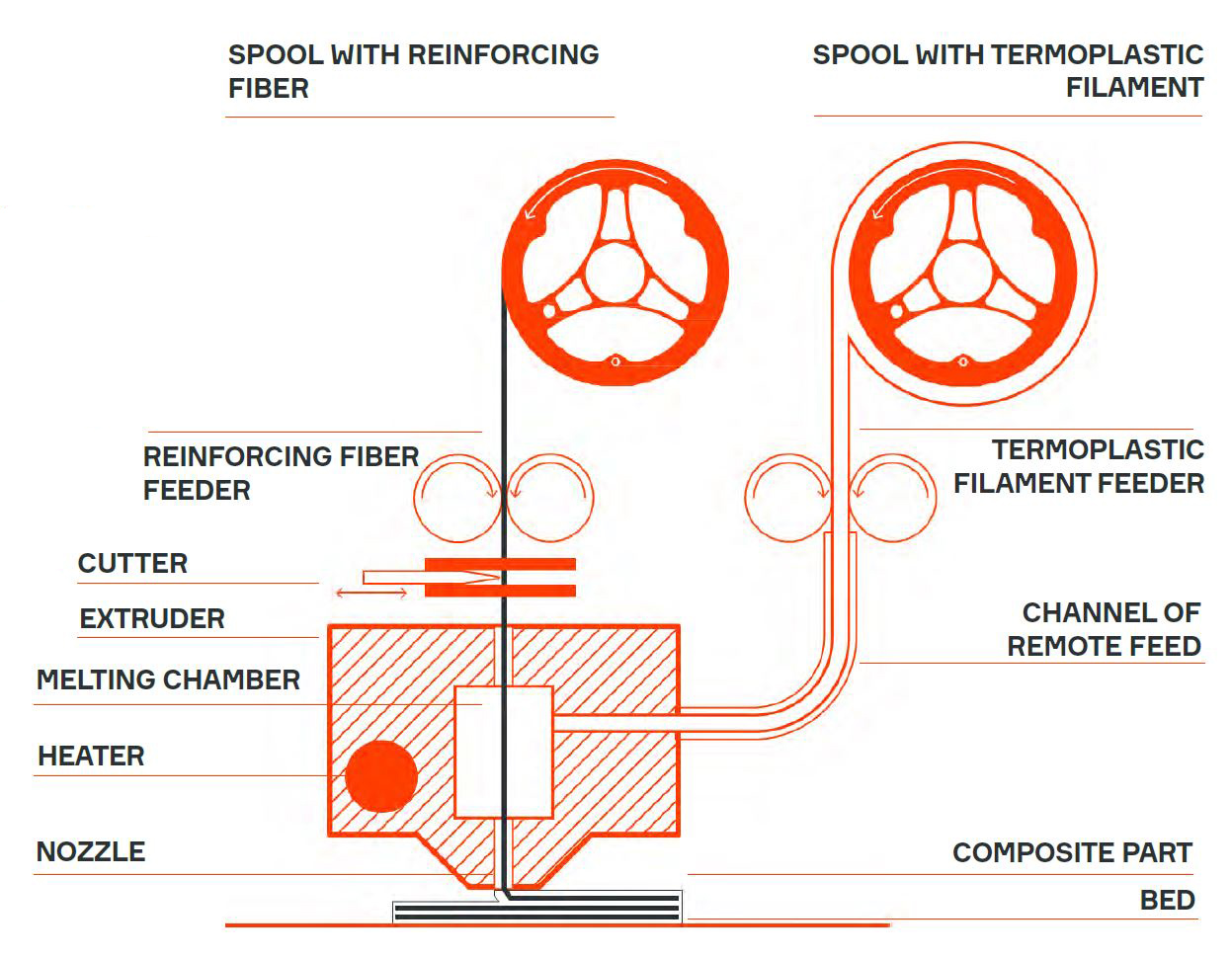

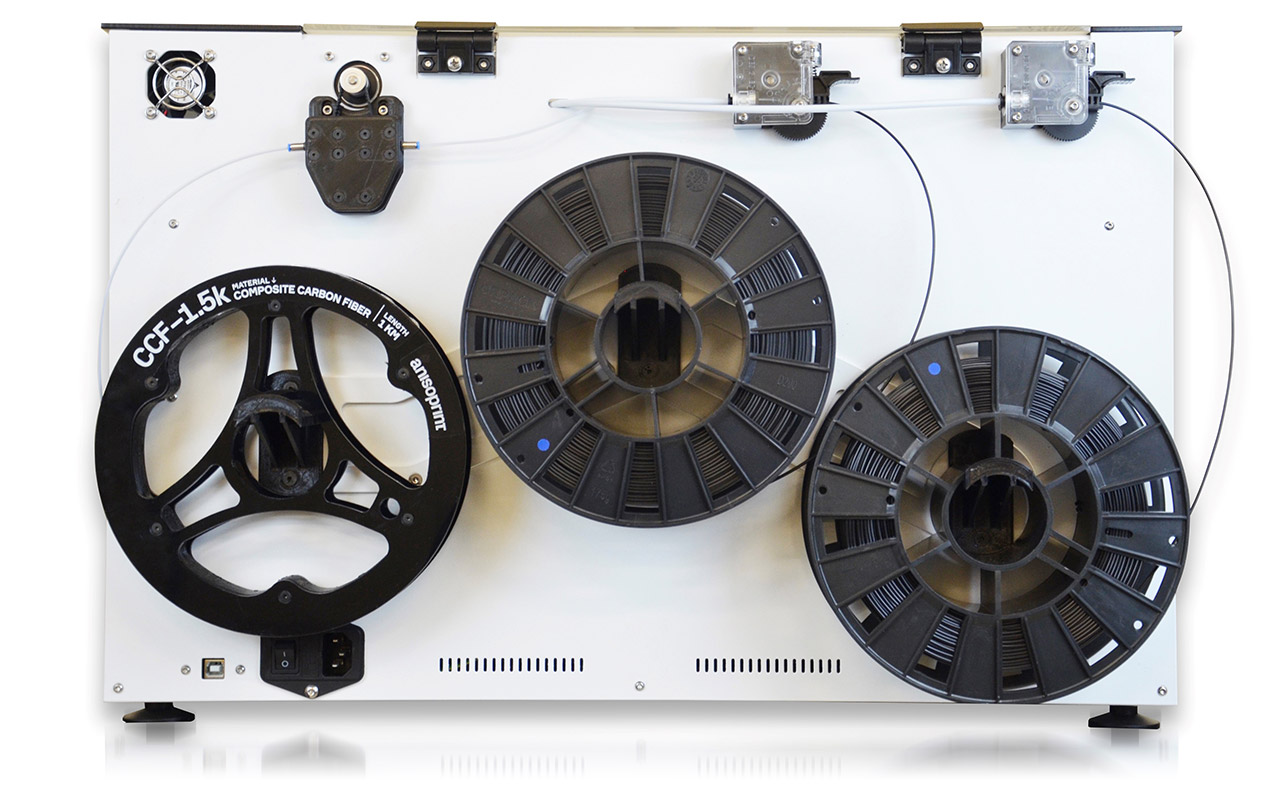

Anisoprint 于 2017 年推出了其 Composer 桌面打印机。 与 Markforged 连续纤维打印机类似,Anisoprint 的 Composer 使用两个打印喷嘴:一个用于连续纤维增强,一个用于塑料基质。 Composer 的玻璃打印床位于玻璃打印室内,可加热至 120°C,从而最大限度地减少收缩的影响。目前有两种尺寸可供选择:

- A3 (420 x 297 x 210 毫米)

- A4 (297 x 210 x 147 毫米)

标准喷嘴直径为 0.4 毫米时,Composer 的打印速度在未增强时为 10-80 毫米/秒,在使用连续纤维增强时为 1-20 毫米/秒。 Anisoprint 可以挤出多种塑料,包括 PLA、PETG、ABS、尼龙和 PC。它可以通过其复合碳纤维 (CCF) 材料加强这些,最近还推出了复合玄武岩纤维 (CBF) 打印材料。

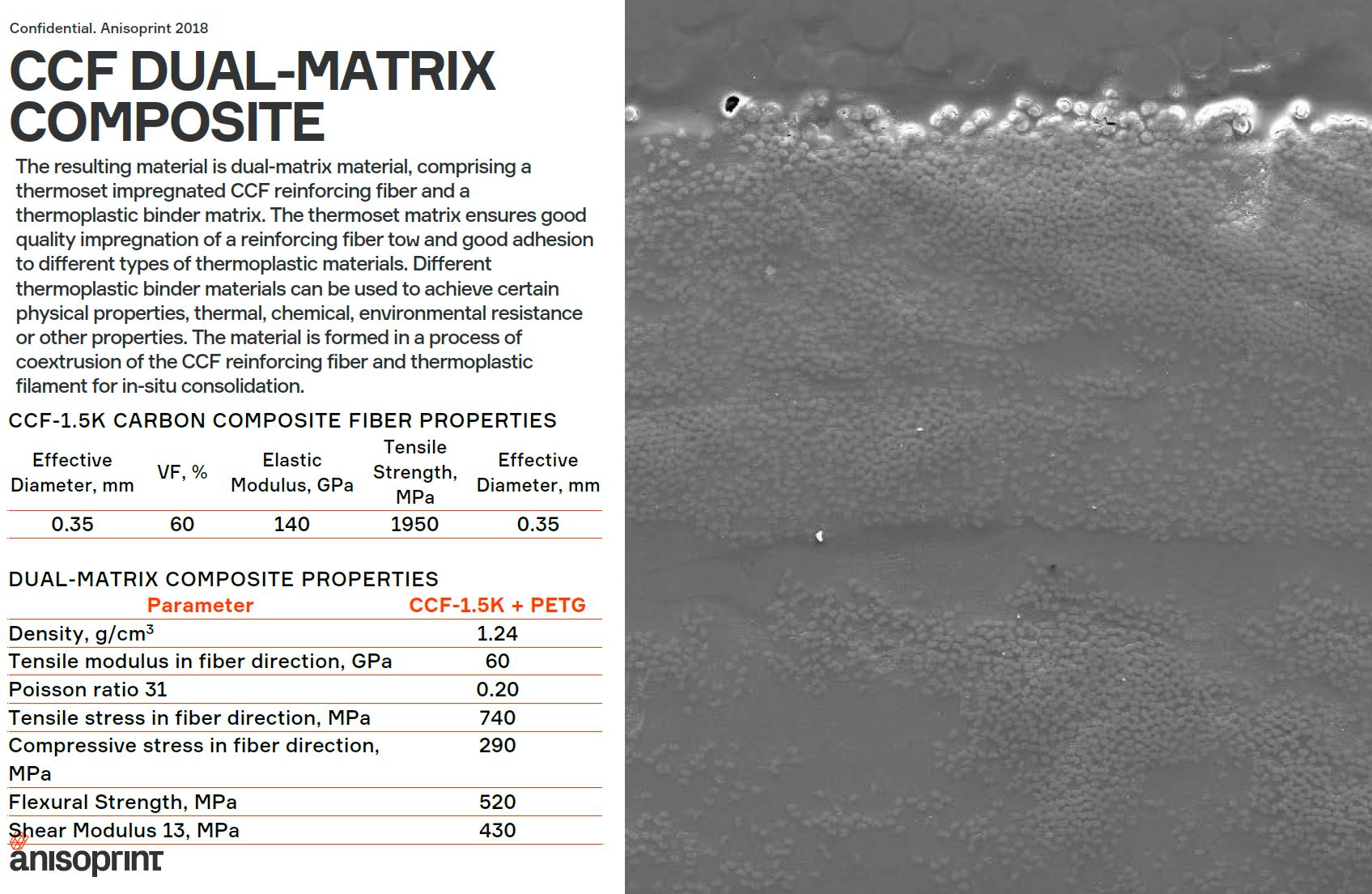

然而,Anisoprint 与其他连续纤维 3D 打印技术有很大不同,因为它 首先用热固性浸渍连续纤维增强材料 聚合物,然后在打印过程中将其挤出到熔化的热塑性长丝中。 “这种双基体方法可确保低孔隙率、纤维与聚合物的良好粘合性以及出色的机械性能,” 安东诺夫断言。

他继续说道:“Proton M 发射器有效载荷适配器的纤维缠绕异向网格的发明者,V.V. Vasiliev 是我们顾问委员会的成员,他实际上展示了使用双矩阵热固性热塑性的想法 (TS-TP) 材料优于使用单一热固性或热塑性基质。热固性基体材料存在脆性问题,因此在纤维失效之前,基体开始破裂的时间要早得多。 Vasiliev 证明他可以通过双矩阵方法缓解这种情况。”

热固性 Anisoprint 使用的是多组分环氧树脂,经慕尼黑工业大学 (TUM) 测试,最终印刷层压板的纤维含量高达 45%。

Anisoprint 的专利产品包括:

复合纤维共挤出 (CFC) 技术用于使用不同的连续纤维增强的热塑性聚合物进行增材制造 (例如,碳、玄武岩)在自动化的单阶段过程中固化和固化,既不需要工具也不需要后处理。

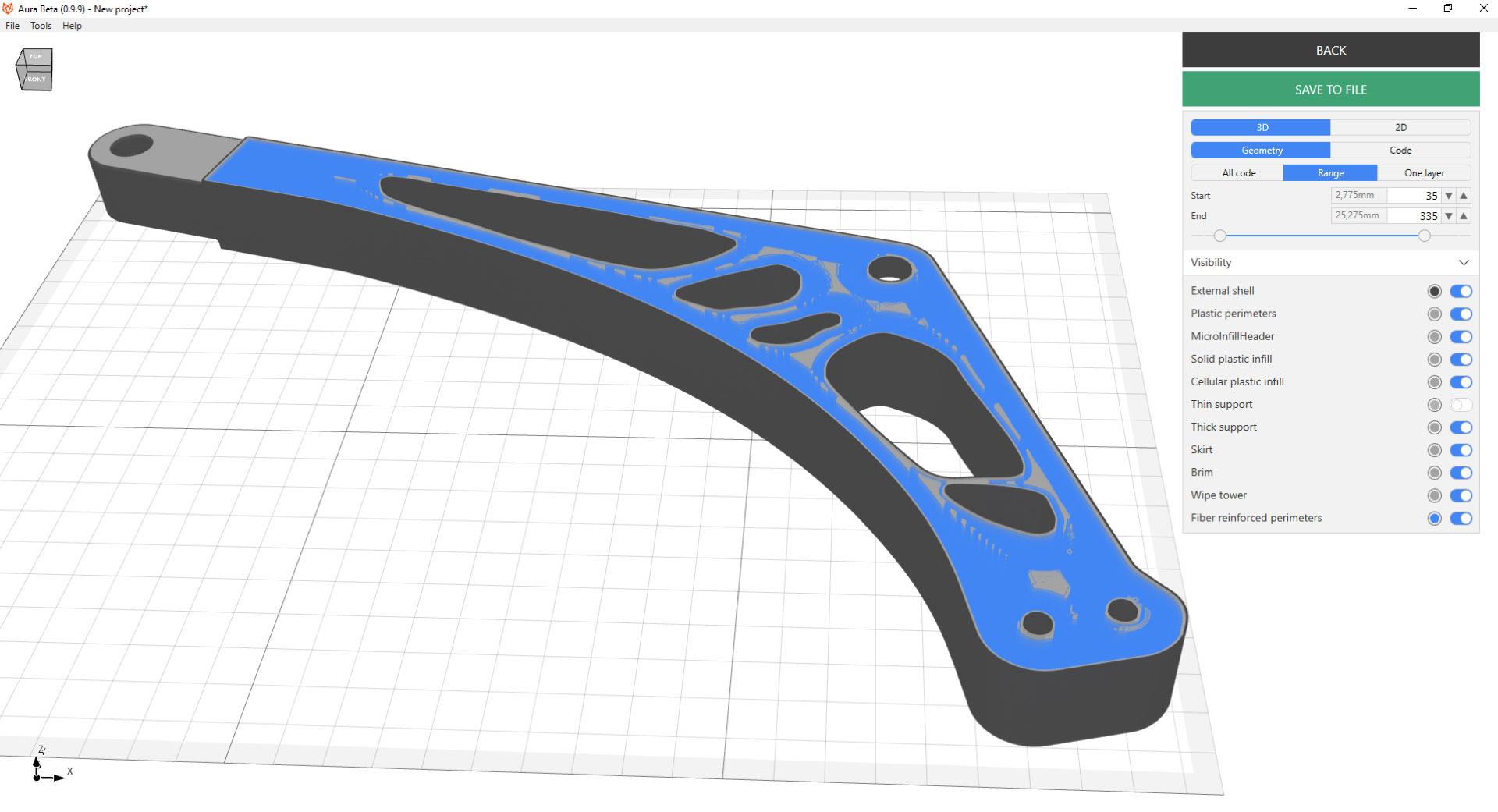

使用 Composer CFC 打印机和传统 FFF 打印机为制造零件准备 3D 模型的 Aura 切片机软件。

Composer 桌面 3D 打印机提供三种尺寸(A4、A3、A2)。

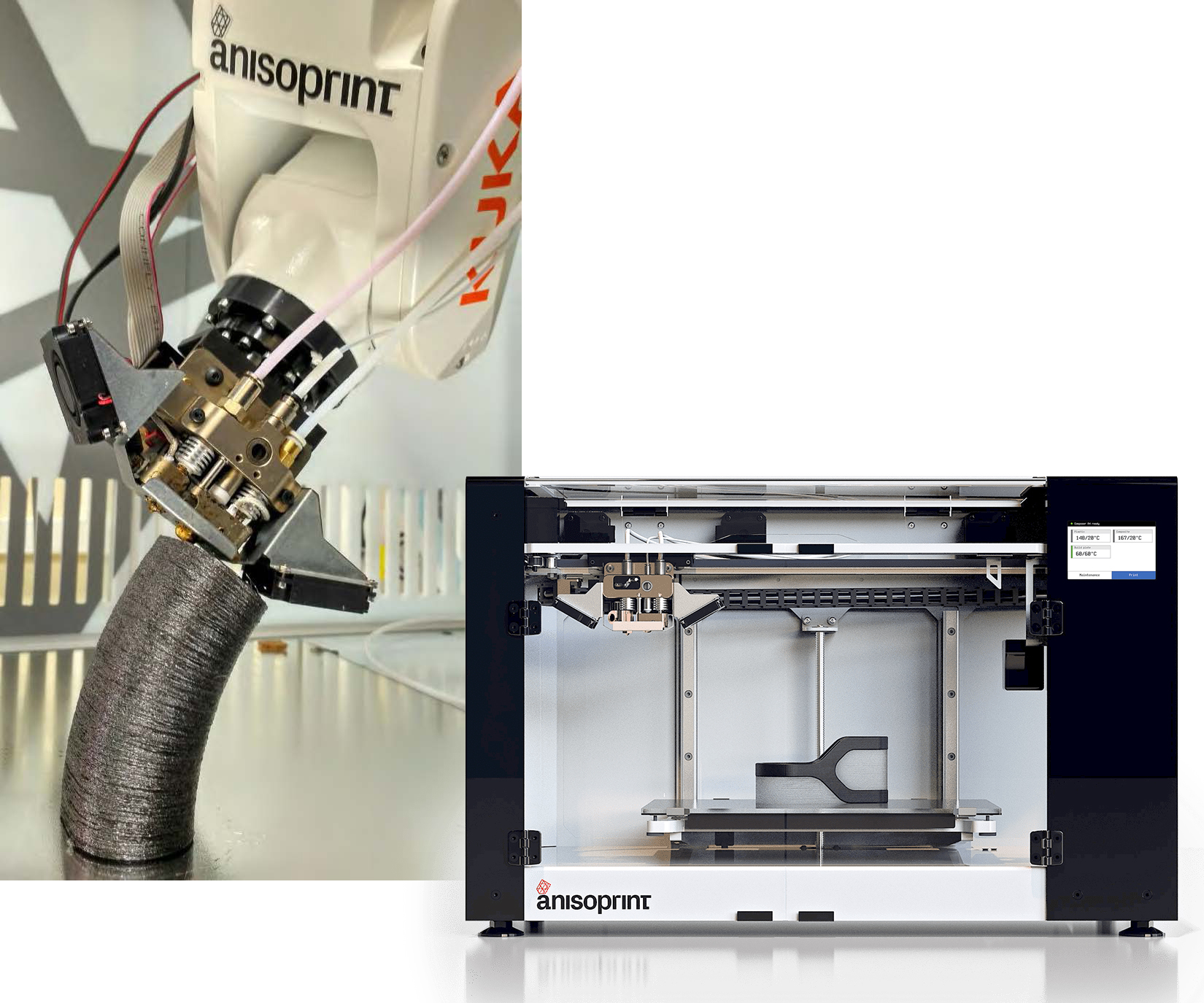

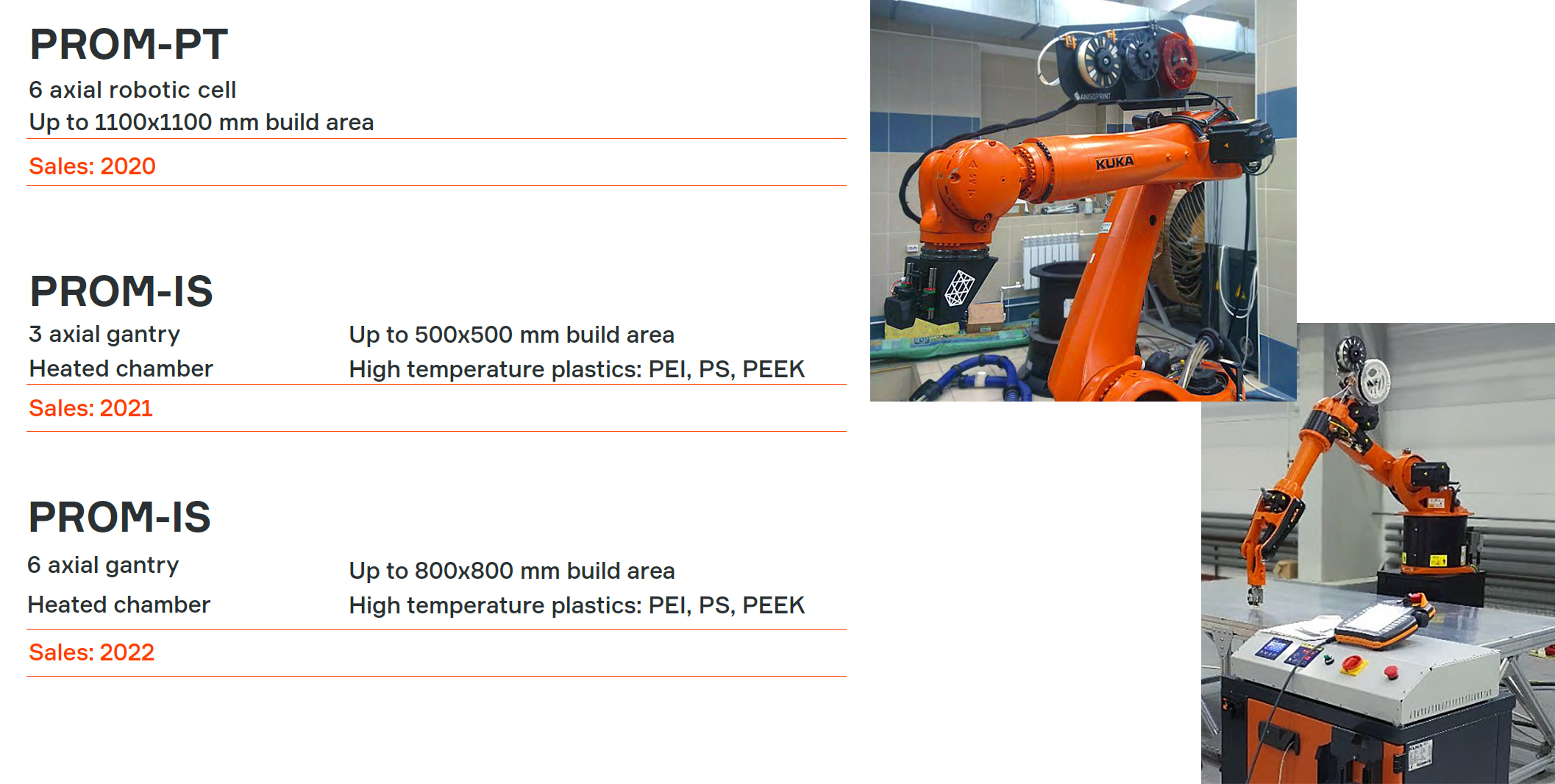

舞会 具有机器人和龙门选项的工业打印系统系列,将于 2020 年开始商用。

机器人开发与桌面

“机器人具有不同的打印头,因为您需要在打印过程中移动打印头以适应并进入受限空间,”Antonov 解释说。 “在 2D 平面中,这不是问题。但是在 3D 空间中,您需要将光纤放置在已经有一些结构的地方。使用针可实现理想的可及性。所以,我们需要妥协,一个更像针的打印头。”

他指出了其他差异,例如工业控制。 “桌面打印机基于消费电子产品,例如 Arduino。但是对于更大的机器人系统,您需要工业运动控制和接口以及各种原位质量保证,例如激光测量,Markforged 在其更大的机器上有这些。您还需要修改加热/冷却传感器和控件。”他补充说,所有这些都需要时间和资源,过去两年他们的首要任务是开发台式机,但现在他们也在研究机器人系统。”

软件:光环

Antonov 将 Anisoprint 的软件描述为灵活,适合初学者和高级用户。 “该软件易于使用,但重要的是研发实验室能够更改打印参数,”他解释道。事实上,客户包括MFPA研究所(德国魏玛)、Brightlands材料中心(荷兰格伦)和慕尼黑工业大学,以及包括崇克碳技术、空中客车和宝马在内的制造商。

Anisoprint 拥有 3D 打印的复合微卫星部件,与轻质金属相比,重量减轻高达 45%。

持续解决方案的合作伙伴

Anisoprint 自称是一个开放的材料平台,它也在寻求为新的打印材料和零件建立更多的合作伙伴关系。 6 月,它宣布与总部位于马耳他的 Thought3D 达成协议,使用后者的 Magigoo 粘合剂。这些将第一层印刷层粘在印刷床上,防止零件脱落。 “不良的第一层附着力是可能损坏打印部件的最常见问题之一,而且不一定是在构建开始时,”安东诺夫解释说。 “这对于我们的开放材料系统尤其重要,客户可以在其中选择不同类型的热塑性塑料。每个都需要不同的打印参数,这就是我们在 Aura 切片机软件中引入几个第一层设置的原因。这也是为什么我们将在每个 Composer 盒子中加入 Magigoo 棒,以确保我们的客户手头有合适的解决方案,以实现良好的第一层粘合。”

各色印刷应用

Anisoprint 表示,其技术可应用于许多领域,从航空航天到消费品和医疗保健。一个例子是一种飞机座椅支架,它可以承受 1.5 吨的载荷,重量比铝减轻 40%。在一架普通的单通道客机中配备 100 个这样的固定装置,这种重量减轻可以显着节省燃料和总体运营成本。

Anisoprint 3D 打印复合材料飞机座椅支撑与铝相比可减轻 40% 的重量。

另一个案例是用于形成酸奶罐的活塞,用于乳制品生产线。此类活塞通常由研磨聚酰胺制成,但更换损坏的此类部件需要三个月时间,在此期间生产线会关闭。据报道,由 Anisoprint Composer 打印的部件具有更长的使用寿命,并将生产线停机时间从 3 个月减少到 24 小时。

Anisoprint 的 3D 打印复合活塞满足了乳制品生产线组件的要求,但更换时间大大减少。

“Anisoprinting 可以通过复合纤维共挤出来设计和生产最佳复合结构,”Antonov 说。 “热塑性聚合物用连续纤维增强,在单阶段、全自动过程中固化和固化,无需后处理。因此,我们得到的零件比传统金属和塑料更坚固、更轻、更便宜,而且也优于传统复合材料。”

树脂