砂型铸造 3D 打印简介

3D 打印在工业领域最有效的应用之一是注塑成型,其中使用打印模具有助于降低材料成本、简化工作流程并保持一致的质量。然而,它并不是 3D 打印提供新改进和增强机会的唯一制造技术。作为持续精简和改进生产流程的一部分,具有前瞻性的铸造厂正在将 3D 打印与砂型铸造相结合。

什么是砂型铸造?

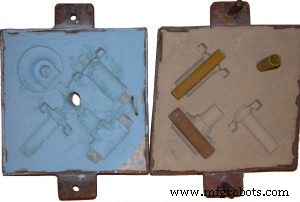

砂型铸造是使用砂型模具铸造熔融金属的工艺。首先,沙子被装在一个框架内(专业人士称为“烧瓶”),然后用图案压印模具的空腔和浇注金属的浇口。模具的两半放在一起,然后进行铸造。金属冷却后,只需将沙子打散并进行任何清洁和/或对成品零件进行后处理即可。

沙子本身是一种特殊材料,被称为“绿沙”,它将二氧化硅、铬铁矿或锆石与水、粘土和无烟煤结合在一起。这个名字是指它在绿色(即潮湿)阶段使用而不是在铸造之前设置的事实。

砂型铸造是一种为原型制作和生产提供金属零件的经济高效且通用的方式,尤其是当该过程自动化时,许多制造商已经成功地做到了这一点。可以通过这种方式铸造的材料包括:

- 铝

- 黄铜

- 镁

- 铁

- 钢

还可以使用多种合金,效果很好。

3D 打印从何而来?

与注塑成型一样,砂型铸造中使用的模型制作起来非常昂贵且耗时(特别是如果采用 CNC 加工),并且保质期有限。 3D 打印消除了这些困难,允许使用 CAD 软件设计图案和浇口系统,然后在需要时打印,显着降低成本。这使得铸造厂可以开始更大规模地为生产零件部署砂型铸造。

除了消除存储零件的需要之外,3D 打印还提供了非常难以实现的细节和复杂程度。为了进一步改善这一点,可以在后处理过程中对热塑性塑料印刷的图案和浇口进行涂层,以提高它们的耐热性和耐磨性,并提高成品的整体精度。

此外,3D 打印作为快速原型制作工具的灵活性在砂型铸造应用中显而易见。通常,模型制作所涉及的时间和成本限制了砂铸零件在原型制作阶段可以经历的迭代次数。一旦 3D 打印最大限度地减少了模型制作所涉及的压力和费用,代工厂就可以采用更加灵活的方法进行原型设计、测试零件的多次迭代并确保在生产开始之前纠正任何错误。

在打印技术方面,FDM 和 Polyjet 打印已被证明对砂型铸造项目非常有效,正如 Stratasys 等公司所证明的那样。许多专为砂型铸造应用而设计的打印机也已进入市场,例如 Ex-One 的 S-Max。这些机器设计用于在铸造厂发生的快速温度变化中运行,不会对其交付的零件的质量或功能产生不利影响。

互补技术提供更高效的生产流程

我们认为,从成功将 3D 打印纳入其工作流程的代工厂中可以吸取教训,任何制造商都可以从中受益。砂型铸造和3D打印是真正互补的技术,两者结合起来,各自的优势得到增强,局限性得到克服。

基于已经取得的成果,3D打印看起来很有可能成为代工厂工具包中不可或缺的一部分。

3D打印