2019 年推动增材制造的 25 个关键里程碑

2019 年是增材制造 (AM) 行业又一个积极的年份。今年,该行业继续成熟为生产就绪流程,越来越多的公司采用该技术或加大参与该行业的力度。

为了突出 AM 的演变,我们编制了一份清单,列出了 2019 年塑造该行业的关键里程碑。

硬件

1. Desktop Metal 交付首个生产系统

3 月,Desktop Metal 向一家目前未公开的财富 500 强公司交付了其首个生产系统。 Desktop Metal 的生产系统于 2017 年首次亮相,由其单程喷射技术提供支持,据称,该技术比四激光金属打印机快 100 倍以上,比最接近的粘合剂喷射替代方案快 4 倍,高达 20 倍与当今的金属 3D 打印机相比,单件成本更低。

随着该机器正式投入使用,业界迫切希望看到 Production System 是否能够真正实现其名称所暗示的功能。

除此公告外,Desktop Metal 最近还推出了Formnext 的商店系统。新的 3D 打印机旨在弥合 Studio 和 Production 系统之间的差距。

这两个里程碑对于金属粘合剂喷射技术的进步尤其重要,金属粘合剂喷射技术很快就会成为一种新的大批量生产方法。

2.惠普推出全新的 Jet Fusion 3D 打印机系列

在聚合物领域,惠普继续创新其多喷射融合 (MJF) 技术。 5 月,该公司推出了 5200 系列的 MJF 3D 打印机。

新的 5200 系列是公司自然发展的一部分。 500/300 系列 3D 打印机的目标是功能原型,而 4200 系列的目标是小批量生产,而最新系列的目标是批量生产,精度和可重复性堪比注塑成型。

5200 系列最显着的特点之一是 5200 3D 打印机内部灯的升级功率。这使新系统能够在一次通过中熔化粉末,而不是以前系统中的两次通过模式。因此,该系统的生产率提高了 40%,并为高温材料的 3D 打印开辟了可能性。

到目前为止,早期用户都报告了良好的结果。例如,风力涡轮机制造商维斯塔斯正在使用该技术和 TPU 材料为其风车叶片生产保护组件。惠普自身也在利用其技术为其其他印刷机生产组件。

显然,该公告显着拓宽了公司的增材制造业务,并使惠普客户能够真正利用数字化制造。

3.来自 Inkbit 的人工智能驱动的多材料 3D 打印

今年早些时候,麻省理工学院计算机科学与人工智能实验室 (CSAIL) 的初创公司 Inkbit 推出了一款具有机器视觉和机器学习技术的工业 3D 打印机。

虽然 Stratasys 的 PolyJet 工艺能够提供多种纹理和颜色的紫外线固化塑料,但该工艺已经上市一段时间,但该技术主要用于原型制作。

另一方面,Inkbit 为其新技术设想了生产应用。为了实现这一目标,该公司正在为其机器配备机器视觉和机器学习系统。

视觉系统在打印物体时全面扫描物体的每一层,以实时纠正错误,而机器学习系统使用这些信息来预测材料的翘曲行为并使其更加准确最终产品。与传统喷墨 3D 打印机相比,这种组合还为该技术开辟了更多种类的材料。

这一发展标志着重要的里程碑:一个是多材料 3D 打印,它很快就会用于制造终端产品,另一个是人工智能的使用,它可以实现更高的工艺精度和自动化。

两者结合可能最终导致聚合物3D打印的重大突破。作为早期发布计划的一部分,Inkbit 的打印机目前可供部分客户使用,包括强生公司。首批系统将于 2021 年向特定客户发货。

4. EOS 的精细细节分辨率 (FDR) 3D 打印机

在今年的 Formnext 上,EOS 展示了其基于精细细节分辨率 (FDR) 的聚合物 3D 打印技术。新工艺使用 CO 激光器 3D 打印精致而坚固的聚合物组件,具有精细的细节分辨率表面和最小壁厚 0.22 毫米。

EOS 声称它是第一家为粉末工业 3D 打印开发 CO 激光解决方案的制造商。当前的大多数 SLS 机器使用一个或几个 CO₂ 激光器。

CO 激光器类型产生超细激光束,其焦点直径据说是当前 SLS 技术的一半。这种提高精度的一个重要结果是新的曝光参数,可以使零件具有极好的表面。

除了新技术之外,EOS 还推出了共享模块设置,这是一系列外围设备,以帮助自动化和加速生产中的 AM。

模块化硬件使用户能够在增材制造过程中并行实施装备、拆包、运输和筛分活动。

EOS 的发展表明对专业、生产就绪解决方案的需求不断增长,这表明该技术正在迅速成熟。

软件

5. Markforged 展示 AI 软件 Blacksmith

随着越来越多的公司开始将人工智能 (AI) 集成到该技术中,3D 打印软件变得越来越智能。 Markforged 的 Blacksmith 软件就是一个例子,它标志着高级 AM 软件的不断发展。

“自适应制造的第一个例子”,正如该公司所说,Blacksmith 是一种让制造机器“感知”的软件,因此它们可以自动调整编程,以确保每个零件都按设计生产。

从本质上讲,这意味着闭环控制,其中分析设计,然后与零件的扫描进行比较,然后自动修改流程以按预期制造零件。

Markforged 相信,随着金属增材制造的普及,其 Blacksmith AI 工具将“特别强大”,确保生产过程可重复且准确。

更多数据 Blacksmith给定,生产零件时的公差越严格。在 3D 打印中,Markforged 目前生产的公差与铸造相当。 Blacksmith平台的追求是尽可能接近数字CAD文件。

最终,像Blacksmith这样的软件是数字制造的垫脚石。 Markforged 表示,3D 打印只是一个开始。该公司设想其 Blacksmith AI 可以连接工厂中的所有机器。它最终将使一代机器知道自己应该制造什么,并且每次都能调整自己以生产正确的零件。

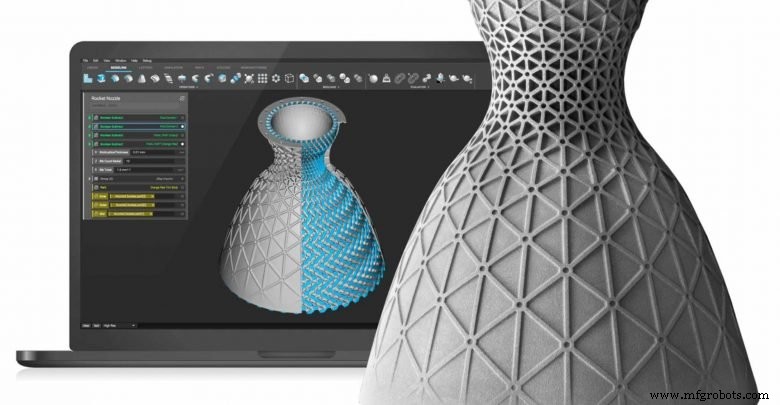

6. nTopology 推出 nTop 平台

在3D打印机能力稳步提升的同时,主流CAD软件包往往落后,不适合增材的具体设计要求。

然而,有一家公司旨在迎接增材制造设计 (DFAM) 的挑战。

nTopology 成立于四年前,已迅速成为领先的生成软件工具之一,使工程师能够为 AM 设计复杂的几何形状。为了扩展晶格设计以外的功能,以解决整个工程工作流程,该公司今年夏天推出了 nTop 平台。

随着 nTop Platform 的发布,我们开始看到专门能够利用 3D 打印技术的设计工具。

例如,该软件使用户能够以创建具有内置功能要求的更轻、更高性能的零件。nTop Platform 通过导入 CAD 设计并将其转换为现场表示来实现这一点。完成后,使用该平台的工程师可以非常快速地执行不同的操作,例如拓扑优化和仿真,而使用其他单独的工具将非常复杂。

此外,nTop 的算法非常有能力处理在其他系统中难以处理的大型 3D 模型。例如,模拟大型散热器表面非常困难,但在 nTop Platform 中却很容易。

实现更快、更轻松的 3D 打印设计过程是行业内的主要软件趋势之一。像 nTopology 这样的解决方案最终可以提供关键,解锁更优化的 3D 打印设计工作流程。

7. MSC 的 Apex 衍生式设计软件

今年早些时候,软件公司 Hexagon 收购了德国 AMendate 拓扑优化软件供应商。 AMendate 现在已被添加到 Hexagon 的 MSC 软件中,该软件提供 CAE 模拟软件,该公司宣布推出其 MSC Apex 生成式设计软件。

据报道,该软件为设计流程提供了高度自动化,据报道,与传统拓扑优化工具相比,该软件还具有将生产力提高多达 80% 的潜力。

3D 打印需要新一代软件解决方案,以充分利用该技术带来的新设计自由。 MSC Apex 软件可以成为这样一种工具。考虑到设计要求,该软件将生成多个轻量级设计备选方案,以提供最佳应力分布和最小化零件重量。该软件还采用了智能平滑技术,可确保 3D 模型具有平滑、专业的效果。

综合起来,这些优势可以简化设计工作流程,甚至减少设计迭代次数——这可能会导致节省大量时间。

材料

8.捷普建立了一个材料创新中心

材料开发和生产一直是 2019 年影响增材制造的主要趋势之一。

这一年开始,捷普推出了一个独立的业务部门捷普工程材料,以及一个占地 46,000 平方英尺的材料创新中心。

据该公司称,材料的有限选择一直是采用 3D 打印的重大障碍。为了克服这一点,新部门专注于开发、验证工业 3D 打印工程材料并将其推向市场。

在开发材料时,捷普会根据应用要求——从自己的部门、使用 3D 打印或外部

重要的是,捷普不仅会在内部使用新材料,还会将它们提供给公开市场,让更多的公司可以从更广泛的领域中受益。材料选择。到目前为止,该公司已经推出了 PETg、PETg ESD、TPU 90 A 和 TPU 90 A ESD,但它计划在未来推出更多产品。

创造新材料只是捷普服务增材制造用户的一种方式。建立对用于新应用的现有材料的信心是该公司追求的另一个目标。

令人兴奋的是,捷普预计未来将常规使用 3D 打印作为一种大批量生产方法,其设施分布在全球各地。可靠且可生产的材料将是实现这一未来的关键之一。

Jabil 正在齐心协力将材料整合到其 AM 业务中,以提供完整的包装。参与 3D 打印最终可能有助于推动整个增材制造行业的发展。

9.山特维克用于 3D 打印的金刚石复合材料

在复合材料 3D 打印领域也取得了许多里程碑。也许其中最令人印象深刻的是山特维克开发的首个 3D 可打印金刚石复合材料。

但为什么要 3D 打印金刚石复合材料?

钻石被认为是地球上最坚硬的结构之一。在珠宝领域之外,钻石被广泛用于工业应用。

虽然合成钻石的制造并不是什么新鲜事,但该过程既昂贵又复杂,而生产这种材料的复杂形状几乎是不可能的。

这就是3D 打印应运而生。

该技术因其将复杂设计变为现实的能力而广受赞誉,而这对于传统制造来说可能是困难的,甚至是不可能的。

需要注意的是,山特维克不是直接用钻石印刷,而是用复合材料印刷。材料的主要部分是金刚石,但为了打印它,需要将它粘合在坚硬的基体材料中,保持纯金刚石最重要的物理特性。

经过测试,山特维克报告说其新材料具有优异的硬度和导热性,以及低密度、耐腐蚀性和良好的热膨胀性。

我们很高兴看到行业将如何使用金刚石复合材料 3D 打印。根据山特维克的说法,这种新材料的影响将在几年后出现在从磨损部件到太空计划的先进工业应用中。

10.汉高加入 SYMPA 项目,为汽车开发 SLA 材料

‘我们拥有一套如今在汽车领域广为接受的材料。因此,我们真正希望看到的是 [AM] 行业开始采用其中一些材料。这将使我们的测试和验证以及我们的应用程序使用更适合 3D 打印,”福特的 AM 技术负责人 Harold Sears 在接受 AMFG 采访时说。

该行业似乎正在响应这一需求。在这个方向取得的里程碑之一是汉高参与了德国 SYMPA 项目,该项目旨在为汽车行业推进新材料和立体光刻 (SLA) 工艺。

项目合作伙伴看到了巨大的使用潜力SLA 技术用于汽车应用,尤其是在定制零件和产品的生产中。因此,SYMPA 旨在克服当前 SLA 材料的一些弱点,包括低机械性能、低耐久性和低紫外线稳定性。

汉高将做出贡献的关键领域之一,将是开发新的光敏聚合物,具有更高的长期热性能和机械性能。

由于该项目,汽车 3D 打印可以达到一个重要的里程碑,使汽车制造商能够为汽车制造可靠的定制零件。

合作伙伴

11。在汽车系列生产中集成金属增材制造

汽车行业是最有可能采用 3D 打印的行业之一。这就是为什么公司和研究机构正在努力将 3D 打印转化为用于汽车制造的工业化、高度自动化的生产过程。

德国增材制造(IDAM)项目的产业化和数字化标志着汽车3D打印的里程碑。

十二个项目合作伙伴计划创建增材制造生产线,在最高质量和成本压力下,每年可生产至少 50,000 件通用零部件和 10,000 多件单件和备件。

此外,根据该项目,3D 打印金属部件的单位成本将减少一半以上。

在宝马集团的协调下,IDAM 项目将在未来 3 年内运行,帮助在生产中可持续地建立金属 3D 打印。

12。 AMFG 与 EOS 和 Autodesk 的合作关系

本月初,我们宣布与 EOS 和 Autodesk 建立合作伙伴关系。我们相信这些合作伙伴关系将有助于进一步简化 AM 工作流程。

EOS 合作伙伴关系旨在将机器连接到软件平台,使 EOS 机器的客户能够使用我们的制造执行系统 (MES) 轻松管理其整个 AM 操作。

通过 AMFG 的 MES 软件,EOS 客户还可以准备构建作业并设置重要参数,如零件方向。然后可以对构建进行切片,并将数据直接发送到 EOS 3D 打印系统。

在与 Autodesk 合作的情况下,我们的 MES 软件将与 Autodesk 的设计和模拟软件 Netfabb® 链接,以提供从设计到生产的集成数字工作流程。

在整个 AM 工作流中引入连接性和互操作性,是实现真正端到端工作流的关键部分。最后,在单个平台内连接机器将实现无缝数据流,这将提供帮助推动 AM 工业化所需的可追溯性和可扩展性。

投资和收购

13。 Stryker 对 3D 打印植入物的投资

2019年,3D打印在医疗行业出现了大量的投资活动。其中最大的一笔可以说是史赛克 (Stryker) 对其爱尔兰工厂的研发投资 2 亿欧元(约合 2.258 亿美元)。这项投资包括 Amagine 研究所,该研究所负责开发用于脊柱、头部和关节的 3D 打印植入物。

Stryker 的此类承诺表明 3D 打印在骨科治疗方面具有巨大的潜力。

十多年来,3D 打印已被用于生产植入物,这些植入物的性能通常优于传统替代品。此外,3D 打印使植入物能够专门设计成适合患者的解剖结构,提供了一种治疗选择,而传统植入物很难甚至不可能进行重建。

通过这项投资,Stryker 正在推进医疗3D 打印并创造机会让更多人受益于更持久、更合适的植入物,这可能通过这项技术实现。

14。 Carbon 筹集了超过 2.6 亿美元的增长资金

Carbon 2.6 亿美元的增长资金一直是今年最热门的投资新闻之一。最近的现金流入使该公司的总筹资额达到 6.8 亿美元,其投后估值超过 24 亿美元。

自 2013 年成立以来,Carbon 继续扩大其 DLS 硬件组合和材料产品,并确保定期更新其软件。

它的机器现已在全球范围内运行,该公司报告称,在过去 12 个月中,打印量增加了 33 倍,打印时间增加了 5 倍。用户包括阿迪达斯、福特和 Riddell,随着这波投资浪潮,该公司看起来将继续向大规模制造零件方向发展。

15。山特维克收购 BeamIT 的股份

除了投资,2019年还有大型工业公司的一系列战略举措。例如,今年夏天,瑞典工程工具集团 Sandvik 宣布收购金属 AM 专家 BeamIT 30% 的股份。

山特维克于 2013 年加入 AM 市场,希望利用其在材料和后处理方法方面的丰富经验将粉末合金推向市场,并在整个 3D 打印过程中为客户提供建议。

在收购之前,该公司将其粉末部门整合到其 AM 部门,将这些产品整合到一个业务部门中。对 BeamIT 的投资符合该公司在更广泛的制造业中不断增长的影响力的雄心 - 它希望通过投资 AM 来实现这一目标。

与山特维克一样,BeamIT 也有远大的抱负附加空间,预计未来几年对零件的需求会增加。山特维克作为合作伙伴和所有者,可以很好地满足这一需求。

16。 GKN 收购 Forecast 3D

另一项值得注意的收购来自英国工业和汽车公司 GKN,该公司今年收购了美国 3D 打印服务提供商 Forecast 3D。

通过此次收购,专门从事金属 3D 打印的 GKM 将能够在金属和塑料中交叉推广 AM。

此举还使 GKN 能够更广泛地覆盖美国市场,并涉足全新的业务线,即聚合物增材制造。

GKN 和 Forecast 3D 也是使用惠普金属和塑料平台的先驱。作为惠普数字制造网络的基础合作伙伴,此次收购汇集了两家零部件生产商,以进一步加速面向全球客户的最终零部件增材制造。

17。巴斯夫收购 Sculpteo

就在几周前,全球最大的化学品生产商之一巴斯夫宣布收购法国 3D 打印专家 Sculpteo。

此次收购将有助于巴斯夫旗下致力于 3D 打印的子公司 Forward AM 更快地营销和生产新的 3D 打印材料。

通过收购 Sculpteo,巴斯夫还将能够为客户和合作伙伴提供更快速的 3D 打印解决方案。

最终,在 AM 价值链中扩展成为行业内的一个关键趋势,这表明大型材料制造商现在越来越认识到 3D 打印是一种可行的工业大规模生产技术。

标准化活动

18。金属粉末工业联合会的金属增材制造标准集合

标准化在增强人们对 AM 作为生产技术的信心方面继续发挥着至关重要的作用。尽管标准的制定是一个漫长且资源密集型的过程,但业界强烈要求制定更多标准。

由于这一推动,金属粉末工业基金会 (MPIF) 在 2019 年初发布了“金属增材制造粉末表征标准集”。

该文件汇集了与金属粉末原料相关的 9 种现有测试方法,旨在帮助设计人员和制造商更好地控制金属增材制造。

上个月,MPIF 还发布了其 AM 标准集的修订版。

19。标准门户

去年夏天,美国制造商协会和 ANSI 增材制造标准化合作组织 (AMSC) 发布了其“增材制造标准化路线图”的第二版。该路线图确定了现有标准和规范以及正在制定的标准和规范,评估差距,并为最需要标准的领域提出建议。

AMSC 并没有就此止步,今年它提出了一种获取有关 AM 标准的当前信息的新方法。上个月,它宣布推出一个在线门户网站,会员和公众可以通过该门户网站轻松访问当前文档。

该门户网站为社区提供了一种观察和跟踪 AMSC 进展的方法,关于 AM 标准的开发,该门户显示了 AMSC 标准开发路线图,访问者可以在其中看到正在进行的下一步。

这为我们目前在标准开发方面的进展提供了更多透明度。

20。 SAE International 的聚合物 AM 的第一个规范

随着 3D 打印在航空航天工业中的使用不断增长,越来越需要标准来使公司能够在终端部件生产中使用该技术。

为了满足这一需求,SAE International 发布了第一个用于航空航天业的 AM 聚合物规范。这些标准是根据航空公司通过国际航空运输协会 (IATA) 的 EMG 提出的能够 3D 打印客舱部件的要求而创建的。

这两个标准规定了熔融沉积建模 (FDM) 的要求®) 或其他材料挤出工艺和与此技术一起使用的材料。用户可以使用这些文件来批准新机器、流程和材料,以及验证适当的配置和测试方法。

新应用

21。福特和 Carbon 首次推出 3D 打印汽车零件

在 2019 年初,Carbon 凭借为福特生产的首批 3D 打印部件成为头条新闻。

两家公司共同开发了福特福克斯暖通空调(加热、通风和冷却)杠杆臂服务部件、福特 F-150 Raptor 辅助插头和福特野马 GT500 电动停车制动器支架。

这些组件是使用 Carbon 的数字光合成 (DLS) 3D 打印技术和 EPX(环氧树脂)82 材料制成的,并通过了福特的所有性能标准和要求。

通过这些应用,福特显然是为能够使用 AM 做一些非常令人印象深刻的事情奠定了基础。

“增材制造将继续越来越深入地融入我们作为一家企业的日常工作中”,福特的AM Technologies 的技术负责人 Harold Sears 在 AMFG 的专家访谈系列中进行了解释。 “它不会成为常态的例外,而是会被更多人接受。”

22。 3D 打印自行车部件的起飞

今年已经看到少数专业自行车制造商将 3D 打印组件集成到他们的产品中。

例如,Franco Bicycles 推出了新的电动自行车系列,采用 3D 打印复合材料由总部位于加利福尼亚的初创公司 Arevo 制造的车架。作为 Emery 自行车系列的一部分,Emery ONE 电动自行车采用了该车架,使其成为世界上第一辆带有 3D 打印车架的自行车。

生产 3D 打印碳纤维车架的独特之处之一是它是作为单个零件制造的,而不是传统自行车车架典型的多件式组装。实现这一目标的是 Arevo 专有的机器人 3D 打印工艺和获得专利的生成设计软件。

多亏了 3D 打印,Emery ONE 自行车车架的交付周期已从 18 个月的周期缩短到短短几天。

然后以 3D 打印钢桥而闻名的荷兰公司 MX3D 推出了带有 3D 打印铝框架的 Arc Bike II。 Arc Bike II 采用与直接能量沉积非常相似的线弧增材制造技术,设计更轻且易于定制,在短短 24 小时内完成 3D 打印。

最近,Gamux ,一家自行车部件制造商,推出了一系列新的 3D 打印自行车部件。其中包括 Garmin 顶盖、弹簧垫片和舵管垫片。例如,后者仅重 1.75 克(10 毫米),这使其成为世界上最轻的垫片之一,甚至比碳纤维垫片还要轻。

使用 3D 打印制造自行车的趋势似乎真的越来越受欢迎,使更多的公司能够制造出轻便、性能更高的自行车

23。火箭实验室的第 100 个 3D 打印火箭发动机

7 月,总部位于加利福尼亚的航空航天公司 Rocket Lab 完成了第 100 台 3D 打印的卢瑟福火箭发动机。自 2013 年以来,该公司一直在其所有主要发动机部件(包括燃烧室、喷射器、泵和主推进剂阀门)上使用 3D 打印。

九台卢瑟福液体推进剂发动机为 Rocket Lab 的 Electron 火箭提供动力,它由复合材料制成,最多可承载 225 公斤的有效载荷。发动机零件是使用电子束熔化 (EBM) 技术 3D 打印的,据说该技术生产的发动机零件比传统工艺便宜。

据Rocket Lab 创始人兼首席执行官Peter Beck 称,该引擎“在使Rocket Lab 实现小型卫星频繁、可靠发射方面发挥了不可或缺的作用”。

最近,Rocket Lab 再次证明了 3D 打印发动机的可靠性,使用其电子发射器成功将 4 颗卫星送入轨道。

24。沃尔沃卡车 3D 打印 500 个制造工具和固定装置

多年来,沃尔沃卡车北美公司使用 3D 打印进行原型制作,最近实现了制造 500 件 3D 打印工具的里程碑。其中包括车顶密封规、保险丝安装板、钻孔夹具、动力转向适配器支架、行李箱门间隙规和行李箱门销。

这些零件均在沃尔沃创新项目实验室生产。 The lab enables the company to produce components in-house, using primarily selective laser sintering (SLS) technologies.

The adoption of SLS 3D printing is enabling Volvo Trucks engineers to design parts and print them in a matter of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

3D打印