工业化增材制造:2021 年的 3 个主要趋势

增材制造依赖于三个要素:设计、生产和后处理。这些领域的当前趋势是什么,它们如何发展以支持 3D 打印的工业化?

增材制造 (DfAM) 设计的一个重要部分仍然是手动的。即使是技术娴熟的工程师也可能需要花费 30 分钟到几个小时的时间来了解最佳方向、技术和材料。

对于希望在数百个零件上采用 AM 的制造商来说,仅仅为了确定是否以及如何对每个零件进行 3D 打印,就可能在一年内花费数万美元的工程时间。

AM 软件公司正在以多种方式应对这一挑战,以简化设计阶段并将 AM 推进到可扩展的技术。

例如,Ntopology 的 nTop 软件提供可重复使用的设计工作流程,而某些重复性任务,如创建晶格结构或添加序列号,则可以自动化。

为了进一步了解设计的可行性,PrintSyst 开发了一种基于人工智能的工具,允许工程师评估 STL 文件并深入了解合适的流程、合适的材料和预期成本。结果是一种工具,使工程师能够快速、轻松和准确地做出有关 3D 打印的决策。

但是,对于更复杂的应用程序,例如复合材料或金属零件,简单的文件评估可能还不够。

这就是仿真软件的用武之地,允许工程师对打印过程进行建模并预测不同参数对材料特性的影响。这种方法可以节省与反复试验构建建模相关的时间和成本。

也就是说,模拟 AM 构建可能需要大量的计算资源,尽管一些软件供应商旨在通过将他们的设计和工程工具连接到云,卸载大量计算来克服这一障碍。

但为简化 DfAM 敞开大门的最终发展是跨不同设计和仿真工具的互操作性和连接性。

这就是为什么我们看到较小的软件公司之间越来越多的合作伙伴关系,而较大的公司则致力于将他们的产品捆绑在一个解决方案下。例如,Autodesk 已经将其用于 3D 打印的 Netfabb 工具套件折叠到其 Fusion 360 套件中,并且最近还宣布增加了一个模拟扩展。

这种趋势属于创建连接数字线程的更大运动,其中数据可以轻松地跨设计、生产和后处理阶段流动。这为我们带来了数字化增材生产管理的下一个激动人心的发展。

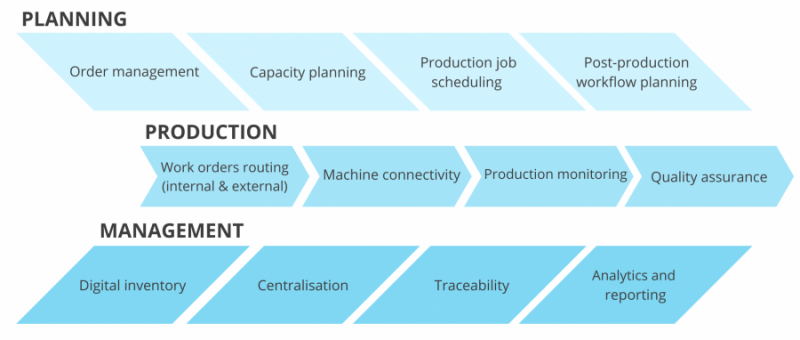

工业化增材制造意味着尽可能多地消除手工劳动,以实现高效、可扩展和防错的生产。在这方面,制造商应该意识到的一个趋势是先进的生产管理解决方案的兴起。

在 AM 中,生产管理涵盖 AM 生产过程的关键阶段,例如捆绑构建订单、调度 AM 系统、规划后处理和 QA 操作以及跟踪每个步骤是否按计划执行。

然而,许多 AM 技术用户仍然依靠他们的员工在不合适的解决方案的帮助下手动完成这些任务,例如电子表格,使数据重新输入和错误成为常态。

数字化生产管理流程使 AM 更接近成熟。它有助于以不同的手动解决方案永远不可能实现的方式集中、标准化和自动化操作。

在过去几年中,增材制造执行系统 (MES) 解决方案已成为这种数字化转型的关键推动者。

附加 MES 用例的一个示例是能够根据指定要求(例如 3D 打印机类型、可用性和材料)自动将传入订单分配给打印批次。

这种自动化带来了许多好处。由于调度工作流是标准化的,管理人员在调度 AM 工作时出错的风险较小。以这种方式简化生产工作流程有助于以灵活的方式扩展 AM。

在过去几年中,增材 MES 也不断发展,以提供与组织数据(包括来自 AM 系统)的更大程度的集成,从而将生产、后处理、供应链和人力资源整合到一个系统中。

对 AM 运营进行这种控制可为 AM 制造商和管理人员提供识别瓶颈、更好地利用资源和做出明智决策以提高生产效率所需的所有数据。

另请阅读:如何改变增材制造中的生产计划?

虽然用于抛光、粉末和支撑去除的 3D 打印后处理技术有了显着发展,但长期以来一直忽视了其中一个方面:组织后处理工作流程以处理大量零件。

为了理解我的意思,让我们以 HP 粉末床融合 3D 打印机的平均生产运行为例。为了最大限度地利用系统和材料,大多数制造商会尝试为 3D 打印机装载尽可能多的部件。

在生产过程结束时,这些零件(通常是来自不同订单的不同物品的混合)需要被识别、分类并发送到相关的后处理单元。

目前,这些任务都是手动完成的,这会显着影响整个 AM 生产的经济性,尤其是随着它的增长。这意味着在添加新的 AM 系统时,您很可能需要雇用两个或更多人来处理后处理任务。

从底线的角度来看,很明显,从长远来看,这种方法在经济上不可行。

为了有效地工业化和扩大 AM 的使用,后期制作工作流程需要集成和自动化。

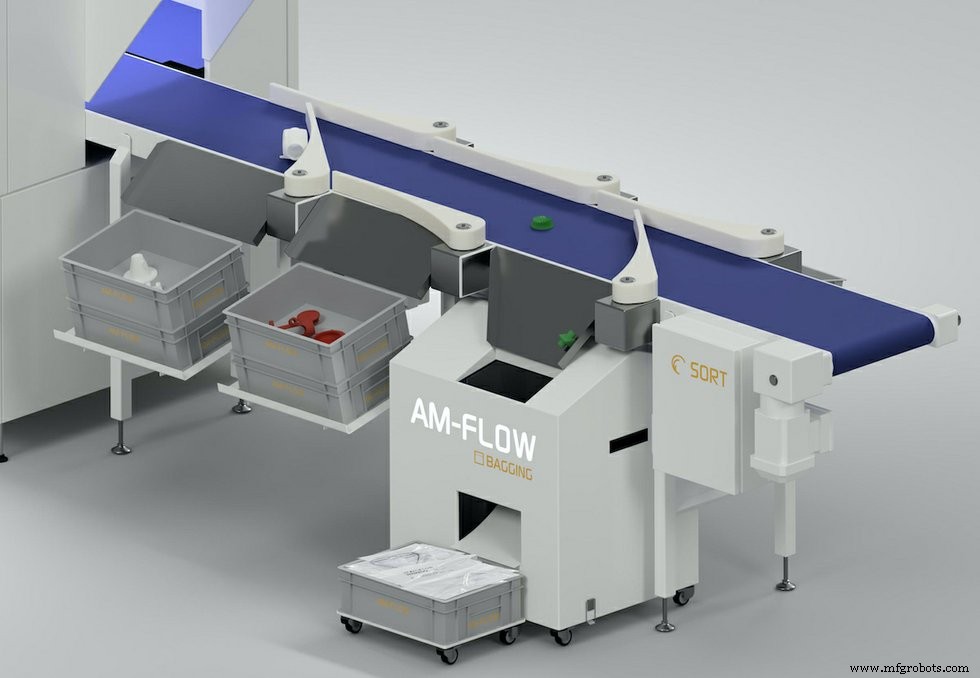

AM-Flow 是一家开创了零件打印后分拣、跟踪和路由自动化的公司。 AM-Flow 的团队开发了巧妙的解决方案,使我们更接近自动化 AM 工厂的愿景。

该公司的解决方案堆栈包括不同的模块,旨在自动化以前由员工完成的不同任务。例如,一个模块使用 AI 驱动的计算机视觉在打印后识别零件,而另一个模块使用机械臂将零件移动到分拣模块,分拣模块与自动引导车连接,将零件运送到必要的后处理站.

但是,为了使整个过程同步工作,制造商需要确保其后处理操作与 MES 之间的连接。

“零件如何通过 3D 打印工厂的逻辑由 MES 管理,MES 是每个数字工厂的支柱,”AM-Flow 商务总监 Carlos Zwikker 在接受 3D 打印媒体网络采访时说。

“我们提供打印零件的识别、分类和路由,MES 软件会告诉我们零件来自哪些打印机以及它们下一步需要去哪里:进行后处理或打包并运送给最终客户。通过这种方式,我们可以为 AM 生产线提供完整的‘跟踪和追踪’流程。”

因此,推动增材制造产业化的最大趋势是该行业内共同努力合作并创建解决方案以实现 3D 打印流程的自动化和集成。此类解决方案有助于 AM 成为一种更可靠、更有利可图的技术,以重塑全球制造业。

增材制造的自动化设计

数字化增材制造生产管理

优化后处理工作流程

将增材制造工业化:生态系统方法

随着越来越多的公司开始使用工业 3D 打印,很明显,增材制造系统或材料的成本不再是扩大该技术使用规模的关键限制因素。 AM 用户在生态系统中面临越来越多的挑战,其中流程难以连接和简化。 如果您想成为这一趋势的一部分,请立即开始将您的 AM 产品数字化

3D打印