医疗机械加工进入高速档——借助激光辅助

无论是传统机械加工还是混合工艺,医疗制造都需要机器制造商和工具制造商保持警觉

在加工当今经过微调的医疗部件时,速度(更不用说刀具寿命和自动化)至关重要。

从模具设计到成品,医疗机械加工的不断改进不仅需要处理各种塑料和金属材料的能力,而且还需要达到可预测的结果——尤其是在面临严格的规定时。

无论是车削和铣削,还是将激光与瑞士系统结合在一台机器上执行切割和焊接操作的混合工艺,医疗制造都需要机器制造商和工具制造商保持警觉。

最大限度地延长刀具寿命和零件质量

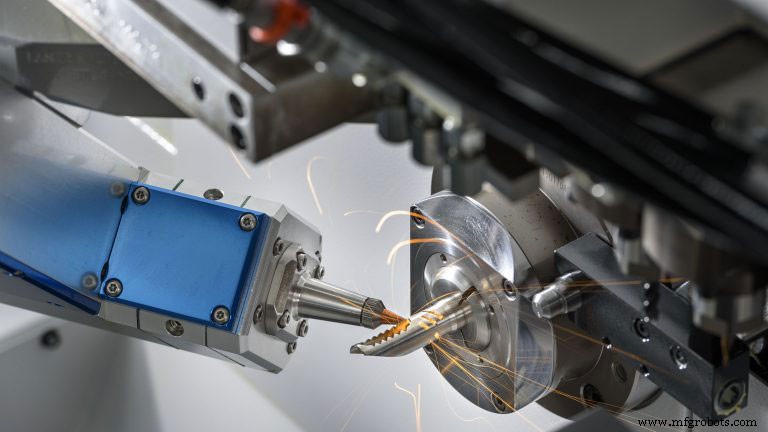

为了在保持刀具寿命的同时加工小到接骨螺钉中的六棱锥的医疗零件和特征,Tsugami/Rem Sales LLC(康涅狄格州温莎)为其产品组合中的多台机器配备了定制的四倍速装置。

Tsugami/Rem Sales 瑞士产品经理 Derek Briggs 说,瑞士式机器上的标准主轴通常以 6000 到 8000 rpm 的速度旋转带电工具。 “当您进行精细表面处理和五轴轮廓加工、雕刻或蚀刻时,您需要极高的转速,因为工具非常小;您通常使用 0.125 英寸 [3.175 毫米] 或更小的球头立铣刀进行精细轮廓加工,并且在这些类型的操作中在中心进行切削。您需要非常高的主轴转速才能将表面进尺保持在可接受的水平,从而延长刀具寿命并满足表面光洁度要求。”

Tsugami 的解决方案是使用齿轮减速器的附件,可将主轴速度最多增加四倍,而不会增加主轴电机的负担,以达到最佳速度,例如 20,000 rpm。 Tsugami/Rem Sales 甚至可以集成 NSK America 制造的高速主轴并以高达 80,000 rpm 的速度运行。

Briggs 说,大多数瑞士式车床都使用在电机打开时同时运行三个或四个主轴的齿轮系。只有一个带有减少齿轮的模块化主轴比其他主轴运行得更快,“您不会对其他主轴征税。对于当今医疗市场越来越需要的精细曲面加工和小型五轴加工,能够获得更高的主轴速度真是太好了。”

虽然标准的螺纹旋风铣附件肯定可以完成这项工作,但如果一台机器专门用于全天生产接骨螺钉,制造商应该考虑使用陶瓷轴承而不是更多标准的钢滚子轴承。使用陶瓷轴承,操作员可以比钢更多地收紧预紧力,从而加强系统并保持最大主轴速度。陶瓷轴承在切割接骨螺钉时可以抑制非常细微的谐波和振动,还可以吸收更高转速的热量,更好地散热。

极品飞车

除了最大限度地提高主轴速度外,Tsugami/Rem Sales 还致力于为瑞士加工引入更多快速更换功能。该公司提供带可拆卸头的动力工具附件和组合工具板,让操作员可以取出螺钉、移除整个 ER 夹头组件或工具盒、在机器外设置工具高度并安装预先准备好的备件——所有这些都在 30秒,布里格斯指出。

除了用于面铣、角铣和螺纹旋风铣附件的模块化刀具设置外,Tsugami/Rem Sales 还在为其转塔机床开发快速更换转塔刀座。 “这些夹具旨在帮助减少可能导致机器崩溃或工具损坏的操作员错误。这也可以在机器外的 Zoller 或其他预设夹具上完成。”

枪钻应用提供了改进进给和速度的案例研究。

当 Tsugami/Rem Sales 需要制造一种高频眼部肿瘤切除装置时,规格具有挑战性:该装置必须长 5 英寸(127 毫米),并一直钻一个 0.06 英寸(1.52 毫米)的孔。它采用了 M4 Sciences 的高频脉动 TriboMAM 系统来完成这项工作。

Briggs 解释说,该装置由定制的钛制成,类似于真空,可以只吸出肿瘤,而不是其他软组织。通常,枪钻每转只能进给不到十分之一英寸;将 TriboMAM 速度提高四倍,“因为该工具的振荡将切屑分解成非常小的碎片,并且高压冷却液将它们从孔中提取出来。”总而言之,一个原本需要几分钟的过程完成的速度提高了 75%。

Marubeni Citizen-Cincom Inc. (Allendale) 的配件销售展示经理 Jim Cepican 表示,另一项创新,低频振动 (LFV) 伺服系统技术“是医疗部件生产中使用的坚韧材料加工的最大进步之一”。 ,新泽西州)。 LFV 提高了刀具寿命、切屑控制和难加工材料的加工。

Cepican 指出,MCC 的 L 系列机器“被我们合作的大多数医疗制造商使用”,因为它们具有更快的处理速度和增强的编程能力。 “轴的数量增加了,包括制造更复杂的医疗部件所必需的 B 轴。”

L12 是医疗市场的特别畅销产品,区域销售经理 Glen Crews 补充道。 “该机床体积小、主轴转速高,是加工微型医疗设备部件的理想选择。我们所有的机器也都提供选项来减小主轴尺寸,使材料处理更容易。”

Crews 补充说,更快的主轴已开发用于交叉加工和端部钻孔,可与机器的标准主轴互换。 “通过齿轮驱动,它们能够以比许多制造商使用的电动或气动主轴获得的更高扭矩获得高主轴转速。”

精通主轴

NSK America Corp.(伊利诺伊州霍夫曼庄园)的工业销售经理 Michael Gabris 说,最终,使用适当的独立电动或气动驱动主轴对于优化当今医疗应用的进给和速度至关重要。

“您的铣床可能有 20,000 rpm,但如果您有一个 0.01 英寸 [0.254-mm] 直径的钻头,您将无法获得正常运行所需的速度,”他指出。 “你可能很容易破坏工具。”

事实上,0.005 英寸(0.127 毫米)正在成为整体硬质合金立铣刀和钻头的标准直径,NSK 产品经理 Mike Shea 补充道。 “如果你想运行 200 sfm,如果你运行正确,那就是大约 76,000 rpm,”他解释道。 “即使 [工具] 制造商建议运行 100 sfm,您的转速仍然低于 40,000 rpm。我们的主轴满足加工越来越普遍的微米和纳米应用的需求。”

Gabris 说,当 NSK 主轴出厂时,保证其跳动小于 1 μm。 NSK 还生产自己的精密夹头,精度为 3 到 5 微米,并在所有高速主轴上提供制造成本高的陶瓷轴承。

无论是安装在新机器上还是在旧机器上改装,“我们的主轴都可以完成所有工作,”Gabris 说。操作员“必须锁定主轴并为我们的主轴运行电动和空气,或者如果它是气动的,则只需空气,”Shea 补充道。 “主轴不旋转,因此机床主轴没有磨损。我们的主轴没有齿轮。通过向它们施加少量空气进行冷却和吹扫,可以 24/7 全天候运行,不会出现热增长或谐波问题。这在持续高产的情况下是理想的。”

反之,如果只使用带齿轮的调速器头,调速器应在使用 20 或 30 分钟后休息,以散发齿轮中的热量,他建议。

推动工具发展

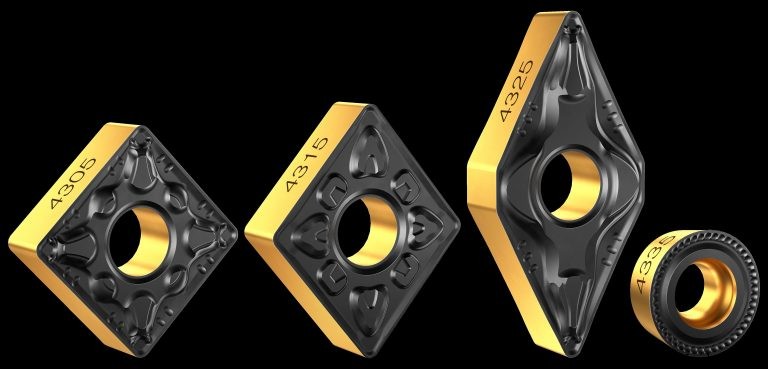

山特维克可乐满(新泽西州费尔劳恩)拥有从塑料到钴铬合金再到钛的各种医疗组件材料,在过去几年中大幅改进了其工具。

“是的,它是关于更快地生产零件并保持公差,”小零件加工产品经理 Patrick Loughney 说,“但它也与工艺和工具的可预测性有关。”

例如,对于车削刀片, “我们的 Inveio 涂层创新极大地改变了我们的技术,”他指出,这可以实现更坚固的基材、更精确的边缘处理和一种新的涂层应用方式。

“我们发现旧工艺中涂层中的晶体是随机的,它们只是保护了刀片,”他解释说。 “现在我们能够将这些晶体排列在一个方向上,以便我们可以提供更好的刀具寿命和刀片磨损。”这样可以减少对机器的调整,并提供对稳定加工过程至关重要的可预测刀具寿命。他说,在嵌件成型后,边缘准备工作达到微米级公差。

“我们已经修改了我们的工具来执行不同的医疗功能,”他继续说道。 “我们有专门用于生产膝关节和髋关节袖带的医用镗杆。”

同时,对 CoroMill 316 可换头铣削系统进行了改进,增加了切削深度,特别适用于生产支撑植入物的膝托。

山特维克可乐满还为聚醚醚酮等医用塑料制造了特殊的车削刀片。 Loughney 解释说:“大部分嵌件都在顶部进行喷砂处理,因此塑料不会粘住。”

10 月,一种专为医疗和航空航天应用中的耐热材料制造的新钻头将成为该公司一年两次的一部分。新产品发布。

然而,山特维克可乐满最大的障碍是螺纹旋风铣刀片。 “大多数情况下,接骨螺钉具有特殊的螺纹形式,”Loughney 指出。 “似乎每个推出接骨螺钉的医生都有自己标志性的螺纹形式。所以我们不能只卖标准刀片;它们都必须经过特殊设计。我们必须非常灵活地根据具体情况磨削这些刀片。”

点击激光

当单靠传统加工无法满足要求时,在工艺中添加一个或多个激光器可大大提高制造能力。

例如,Tsugami/Rem Sales 的 LaserSwiss 机床生产线是为医疗行业创建的。 Tsugami LaserSwiss 的营销经理 Tina Carnelli 解释说,LaserSwiss 将传统的 CNC 瑞士车削和激光切割结合在一台机器上。 “这意味着医疗制造商可以通过一个设置和一个零件程序生产复杂的医疗部件,例如支架,”她说。 “我们最近在 LaserSwiss 机器上添加了第二个用于焊接的激光头,以便在一台机器上有效地结合三个操作。”

在丸红 Citizen-Cincom,“在我们的机器上引入激光切割和焊接是我们所做的最重要的修改之一,”区域销售经理 Rich Kuhn 说。 “在同一台机器上进行机械加工和激光切割的能力对减少生产部件所需的操作数量有重大影响。增加自动化和进行激光焊接为我们的医疗客户提供了更多选择,以解决一些不断增加的高公差要求。”

当然,一段时间以来,激光器一直是一种独立的医疗制造解决方案。例如,Trumpf Inc.(康涅狄格州法明顿)的行业经理 Salay Quaranta 表示,从激光焊接和精细切割应用到增材制造和用于可追溯性的激光标记,Trumpf 的产品组合被医疗设备制造商广泛使用。

她补充说,增材制造或 3D 打印为 Trumpf 提供了许多机会。 “使用我们的 TruPrint 1000 构建各种牙冠、牙桥和 RPD,使制造商能够在板上生成最小的单批次零件和系列。使用多激光选项,产量可提高 80%,同时仍保持处理客户订单的灵活性。即使是复杂的形状,也可以快速轻松地从 CAD 设计转换为高质量的 3D 金属部件。”

在基于金属的逐层粉末床生产方面,正是这种设计灵活性将激光与传统加工区分开来。

“通过利用 3D 打印技术进行设计,制造商或实验室可以将产品制造成接近最终形状,”Quaranta 说。 “与传统机械加工相比,废料很少,而且冶金工艺良好。制造商可以利用这些平台构建各种组件,从种植体和牙冠到支架和结构,适用于多种应用。”

辅助操作的更多自动化

管理医疗组件生产各个方面的严格法规以及确保稳定、可预测过程的需要似乎使其成为自动化的理想选择。然而,山特维克可乐满的 Loughney 表示,这种严格的监督是一个难题。一旦确定了流程,就很难进行更改,而且更改时间或成本效率太低——即使材料或流程创新正在酝酿之中。

“我们看到医疗制造业的自动化程度越来越高,但大多数是在不受控制的二次操作上,比如从锻件上磨掉闸门,”他说。 “我们看到了一些更新的东西,比如自动化生产的髋骨。”

他继续说,由于医疗组件通常是批量生产并经常更换,因此问责制和可追溯性至关重要。 “自动化这样的事情有点困难。但它正在改变;系统和软件正在改进到可以更好地跟踪的地方。”

关于另一个趋势,向工业 4.0 的持续推进,机器制造商正以众多创新做出回应。

Briggs 说,应要求,Rem Sales 将把 Tsugami Swiss 机器与 FANUC 机器人集成以用于装载和卸载零件,Keyence 视觉系统用于过程中测量和自动补偿,用于动态自动偏移调整。 “我们正在使用机器人从机器上的传送带上拉出一个零件,对其进行定向并将其放入测量设备上的夹具中。如果任何测量的尺寸超出公差,Caron Engineering AutoComp 系统将在机器运行时自动补偿,机器人会将不良零件放入单独的箱中,以确保不会将不良零件与良好零件混在一起。”

对于今天的客户,“我们不能简单地提供一台机器来加工零件,”MCC 的 Cepican 解释道。 “我们必须提供完整的处理系统。这包括高度技术性的自动化系统。” MCC 设计了多种自动上下料系统,例如,将毛坯零件装载到机器中以激光焊接到已加工部件上的系统。

Star CNC Machine Tool Corp. (Roslyn Heights, NY) 的总经理 George Bursac 补充道,“自动化已经成为医疗制造的一部分,并且正在根据新的要求进行扩展。”他说,虽然骨螺钉、牙科植入物、手术器械和其他与这些产品相关的部件等医疗部件“保持不变,没有太多变化”,但“我们的团队正在应对制造公司可能需要的任何新挑战。”

自动化控制系统