增材制造和减材制造之间的区别

制造是生产中的一个关键步骤,它实际上通过增加大量价值将原材料或废料转化为所需的产品。存在多种制造工艺以满足以广泛方式处理各种材料的需求。对具有更好表面质量和更多内置功能的小型化产品的需求不断增长,为制造业的快速发展铺平了道路,因此各种复杂的工艺已经发展,可以有效地处理材料以更好地满足当今的市场需求。制造业的范围也逐渐扩大,涵盖了从古老的工业部门到先进的产品或服务公司的广阔领域,以充分满足他们的需求。

各种支持者试图以系统的方式对所有制造过程进行分类;然而,在许多情况下,这种分类未能明确包含新开发的流程。综合考虑所有相关流程,制造可分为以下五类:

铸造工艺: 在这里,原材料被熔化以倒入预先建造的空腔中,并使其进行固化。从而获得具有反形状腔的产品。这种古老的工艺适用于为组件提供基本形状,因为它既不能产生复杂的形状,也不能产生光滑的表面。所有的铸造和成型工艺(如砂型、压铸、注塑等)都遵循这一基本原则。

加入进程: 这里可以临时或永久地连接两个或多个实体组件。可以通过熔化形成聚结或在其他机械元件的帮助下完成连接。焊接、铆接、锡焊、钎焊、联轴器、配合连接、粘接、紧固、开口接头、转向节接头等属于连接的范畴。拆卸过程也属于这个。

修改过程: 在这里,可以通过各种方式改变材料特性或基本形状,以更好地满足要求。采用锻造、轧制、拉拔、挤压等多种成型工艺进行变形;同时通过热处理、深冷处理、涂层等方法来改变部件的性能。

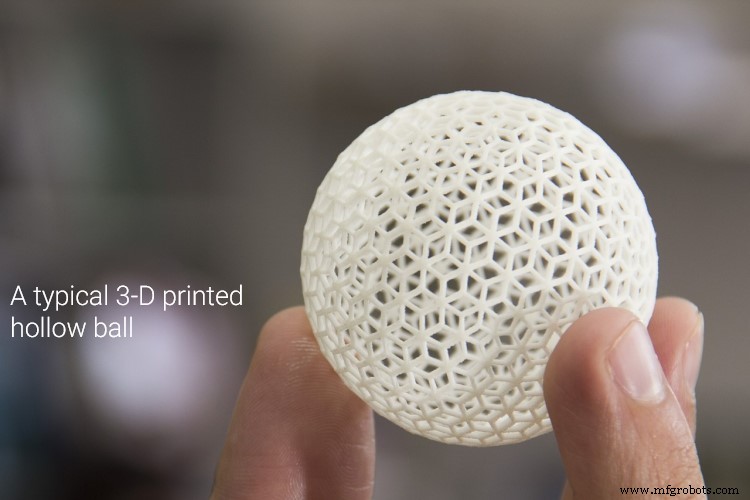

加法工艺: 在这里,半固体形式的材料层被一层一层地添加,以直接构建具有所需特征和增强精度的真正的三维组件。从而消除了后处理的需求;然而,这种工艺适用于小尺寸组件。快速成型工艺(如 3D 打印、立体光刻、选择性激光烧结等)遵循增材原理。

减法过程: 顾名思义,这里将固体工件上的材料逐层去除,最终生产出预期的产品。所以会发生材料浪费。加工或金属切削过程遵循减法原理。示例包括车削、成型、铣削、钻孔、磨削、研磨、磨料喷射加工、放电加工、激光束加工等。

表格:增材制造和减材制造之间的差异

| 增材制造 | 减材制造 |

|---|---|

| 这里将材料层一层一层地添加以构建 3-D 组件。 | 这里从固体块中去除材料层以获得所需的 3-D 组件。 |

| 适用于低熔点材料。 | 熔点通常没有限制。 |

| 工作材料的体积密度可以在操作过程中改变。 | 工作材料的体积密度在操作过程中不能改变。 |

| 没有材料浪费。 | 材料浪费以各种形式发生,如碎屑、汽化等。 |

| 增材工艺适用于范围狭窄的材料。 | 减法工艺对加工材料没有限制。 |

| 适合小尺寸元件,不能容纳大元件。 | 它可以处理从小到大的物体。 |

| 任何复杂的形状都可以通过这些工艺直接生产出来。 | 组件的复杂性限制了其可行性。 |

| 完全封闭的内部空心零件可以轻松制造。 | 不能生产全封闭型腔。 |

| 增材工艺耗时且需要精密的设备、经验丰富的工人和严格的环境控制。 | 减法工艺省时、经济实惠且符合人体工程学。 |

加减法原理: 这两种理念都用于生产真正的三维组件或特征,具有更高的尺寸精度和紧密的公差;但是,它们的方法不同。增材制造遵循根据设计逐层添加材料的原则,最终构建具有预期功能的产品。因此,该过程从零高度(无材料)开始,随着层的沉积逐渐增加其高度。材料通常以半固体形式沉积,一旦前一层完全干燥,就会添加下一层。与此相反,在减材制造理念中,从固体块的所需位置逐层去除材料以最终获得所需的组件。因此,该过程从固体原材料块开始,然后从中移除材料以创建预期的特征。根据所采用的工艺,可以通过多种方式去除材料(如以固体碎片形式剪切、熔化和蒸发、电离、溅射等)。

工作材料的熔点: 使用增材工艺,工作材料要么需要熔化,要么通过加热使其塑料化。熔点较高的材料会消耗更多的热量变成塑料(半固体),这样它就可以添加到前一层上。因此,它更适用于低熔点材料,如塑料或 PMMA。然而,熔点并不是通过减法加工工程材料的重要因素,因为材料以固体形式或通过电离去除。在这种通过熔化和汽化去除材料的基于热能的 NTM 工艺中,束能量强度总是保持过度高于材料的熔点。例如,在电火花加工中,局部温度超过10000°C,远高于3422°C(钛的熔点,所有金属中最高的熔点)。

控制体积密度: 增材工艺的最大优势是可以在层沉积期间改变工作材料的密度。这里可以采用 20 – 100% 范围内的密度,并且可以以受控方式改变整体材料体积。这一方面可以减少材料消耗,另一方面可以显着减少部件重量,主要是在不牺牲壁强度的情况下。这种设施不能通过减法工艺获得,因为工作材料的密度在整个操作过程中保持不变。因此,一旦选择了基本起始材料块,就无法减轻组件的重量。

材料浪费: 通过增材工艺,根据设计(基于计算机的设计,如 CAD)在前一层上添加一层薄薄的材料。因此,当有任何空腔或槽状特征时,材料不会沉积在该位置。根据设计在层中重复沉积材料最终产生预期的 3-D 对象。没有对其进行进一步的后处理;因此不会发生材料浪费。通过减法工艺,从基本原材料中逐渐去除多余的材料;然而,根据所采用的工艺,这种去除可能以各种形式(如固体碎片、熔化和蒸发、电离、溅射等)发生。

适用性: 到目前为止,随着技术的最充分发展,增材工艺适用于塑料和PMMA等选择性材料。它也不能处理更大的物体;系统容量通常限制在 2kg。然而,减材工艺可以处理各种各样的材料。某些机械、电气和热性能(如硬度、脆性、导电性、熔点等)对特定工艺的可加工性造成限制,但可以通过采用另一种工艺来克服这些限制。这些进程还能够有效地处理更大的对象。

复杂形状和中空零件的生产: 在增材工艺中,首先将 CAD 图纸切成薄层(层厚取决于所需的尺寸精度和表面光洁度),然后一层一层地添加材料。因此在切片和后续材料沉积步骤中可以考虑任何复杂的形状,从而消除了后处理的需求。它甚至可以生产内部空心零件,如全封闭腔体。减法工艺在生产复杂形状方面的能力有限。它不能产生完全封闭的空腔。

工业方面: 由于层沉积时间和随后的干燥时间与之相关,添加剂工艺是耗时的。然而,在制造具有复杂形状和高精度的小尺寸物体(例如原型)时,它可以节省时间和成本,特别是在生产量非常小的情况下。在许多情况下,还需要严格的工作室环境控制。尽管增材工艺正在成为某些领域减材工艺的合适替代方案,但对于形状简单的大型物体的大规模生产,减材工艺可以压倒性地取代其竞争对手。

本文介绍了增材制造和减材制造之间的科学比较。作者还建议您阅读以下参考资料以更好地理解该主题。

- 金属增材制造:L. Yang、K. Hsu、B. Baughman、D. Godfrey、F. Medina、M. Menon 和 S. Wiener 的技术、材料、设计和生产(1 st 版,斯普林格)。

- 增材制造:用于原型制作和制造的 3D 打印,作者:A. Gebhardt 和 J. Hötter(1 st 版,汉瑟)。

- 纽曼等人。 (2015);增材和减材制造技术的工艺规划; CIRP年鉴;卷。 64(1);第 467-470 页。

工业技术