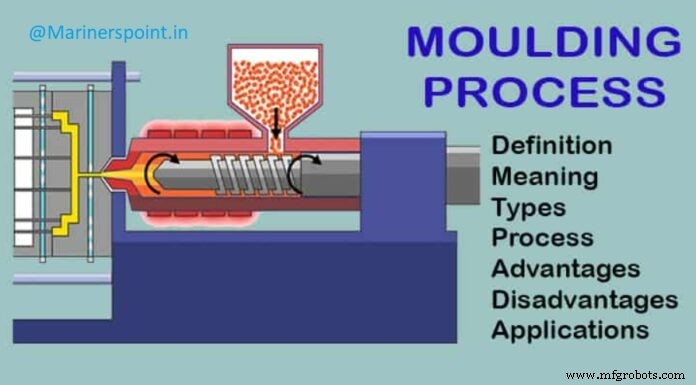

成型工艺类型 – 完整概述 [附图]

在本文中,我们将讨论成型工艺,根据干砂成型、湿砂成型、台式成型等各种术语分类的成型工艺类型。

成型工艺 常用的可以按不同的形式分类。它们大致可以分为:

- 手工成型 , 和

- 机器成型 .

单件和小批量生产铸造实践砂模是手工制作的;大批量、大批量生产均采用成型机。

成型工艺的种类

成型工艺常按:

(A) 制造模具的材料类型或

(1) 绿砂模具,

(2) 干砂型,

(3) 皮肤干燥的模具,

(4) 粘土模具。

(B) 制作模具的方法。

(1) 台式成型,

(2) 地板成型,

(3) 凹坑成型,

(4) 扫模成型,和

(5)板材成型。

基于所用砂的成型工艺

1.绿砂造型

湿砂造型 是一种通用的、快速的、低成本的为高质量黑色金属和有色金属铸件制造模具的方法。湿砂由硅砂、水、膨润土和其他添加剂组成,例如铁用煤粉。

湿砂模具是用天然型砂或硅砂、粘结粘土和水的混合物制备的。这些材料按比例彻底混合,从而为正在完成的工作提供所需的性能。

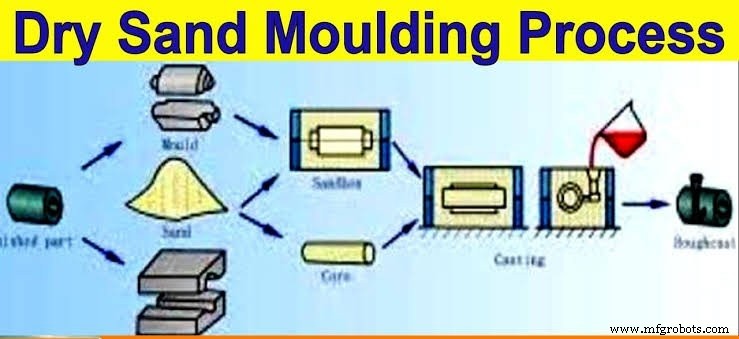

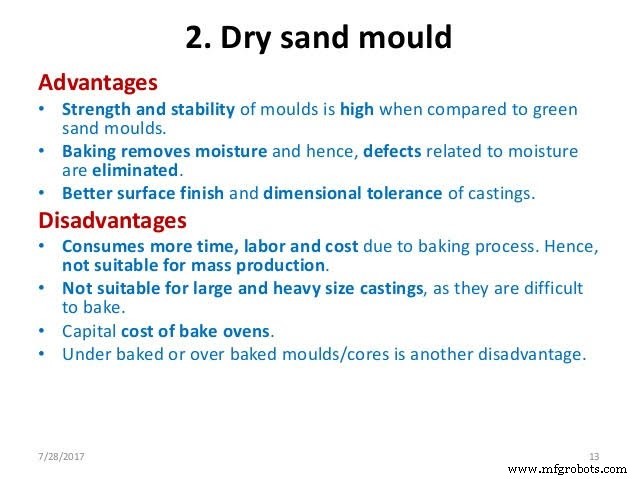

2。干砂型

制作干砂模具的成型过程 与湿砂造型相似,只是使用了不同的砂混合物,模具的所有部分在重新组装铸造之前在烤箱中干燥。

湿砂型依靠沙子中的水分和天然粘土粘合剂来保持其形状。但是用于干砂型的沙子取决于添加的粘合材料,例如面粉、树脂、糖蜜或粘土。这些材料用稀薄的粘土水彻底混合和回火。 粘合剂用量 由铸件大小决定 正在制作中。

3.表皮干燥成型

表皮干燥成型工艺是使用气炬或加热器将夯实砂表层的水分干燥至深度约 25 毫米或更深的工艺。在一定程度上兼具湿砂和干砂造型的优点。由于干燥所需的时间少于干砂的情况,因此该方法成本较低。皮肤干燥特别适用于非常大的模具,或需要精确细节的工作。

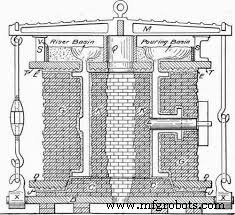

4.壤土模具

壤土 是粘土和沙子与水混合形成一种薄的塑料混合物,用来制作模具。壤土沙也含有火粘土或石榴石。壤土必须有足够的粘性,以便它可以附着在垂直表面上。壤土模具总是需要特殊措施以确保足够的通风。目的是通过人工手段在原本紧凑、紧密结合的物质中打开孔隙。因此,各种有机物质,如切碎的稻草,尤其是马粪 , 与沙子混在一起。典型的壤土砂混合物如下:

这被用作通常由砖砌体制成的模具的粗糙结构的石膏,并且通过围绕中心主轴的旋转扫掠来给出确切的形状,如图所示。铸铁板和钢筋用于加固保留成型材料的砖砌。也可以通过使用由木头制成的骨架图案来制备壤土模具。壤土的表面在组装前变黑并干燥。

壤土模具主要用于制造大型铸件,如果使用完整的模型和普通的砂箱设备,成本太高。大圆筒、圆底水壶、化工锅、大齿轮等机械零件都是用粘土模具生产的。

基于所用方法的成型工艺类型

1.台面和地板成型

台式成型 主要适用于小到足以在模具高度方便的工作台上制作的模具。

非常重的铸件或相当深度或面积的铸件可以在铸造车间的砂中以与湿砂或干砂造型大致相同的方式模制。在这种情况下,地板本身就起到了阻力的作用,可以用上盖覆盖,也可以开模。

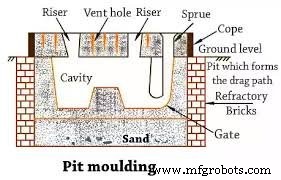

2。坑模

坑造型 过程 :大型作业的模具通常在坑坑中准备 在铸造车间,便于提模和铸造模具。由于起拖作用的坑不能翻滚,所以花纹下面的沙子可能会被垫层夯实。当沙子在其下方被夯实时,该图案可能会悬挂在正确的位置。在其他情况下,如果图案的底面是平坦的,则可以将图案放置在为其夯实的平坦水平面上。

在坑底铺上一层焦炭,铺上稻草,再铺一层沙子,夯实平整。焦床通过坑角处的垂直通风管与大气相连,为产生的气体提供出口。如果地板稍微潮湿,则坑的内表面衬有焦油纸、砖块或木板。一般需要一个盒子来完成成型过程。流道、浇注盆、喂食器被切入其中。

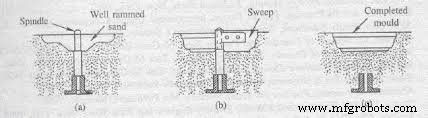

3.扫模

扫模 用于成型形状为旋转表面的零件。在初步过程中,底座 1 和主轴 2 很好地放置在铸造车间中。将沙子填入并夯实,直到开挖形成所需铸件的形状和尺寸。这在图 a 中进行了说明。

然后将扫掠支架5放置在主轴台面上,扫掠6通过螺栓和螺母附接。如图(b)所示,模具的表面是由扫掠的轮廓产生的,因为它围绕主轴旋转。清扫后,取下主轴并在中心修补模具。然后浇口被切割,模具准备好浇注。如图(c)所示。

4.板材成型

平板成型 过程 :在这个安装的分型过程中,图案在分型上被分成两半,并在与图相同形状的平行边板上分成两半。使用板材具有以下优势 :

- 这些模式可以轻松处理 并且迅速。

- 模具的两个部分之间的连接任务减轻了,因为当砂箱被夯实时,板提供了自己的连接。

- 图案可以快速绘制 ,因为板与盒子的侧面重叠,并且将其固定在适当位置的销在绘图操作期间充当导向。

一些特殊的成型工艺

近年来,特殊成型工艺 已经开发出来以节省时间和费用,生产质量更好的模具和型芯,并以更少的努力和技能提高生产力。通常,这些工艺并非在所有情况下都需要模具或型芯的干燥或烘烤,并且由于它们中的化学反应而发生快速硬化作用。近年来,以下特殊成型工艺的使用显着增加。

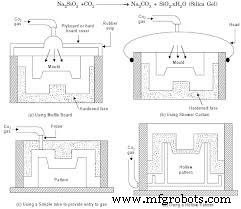

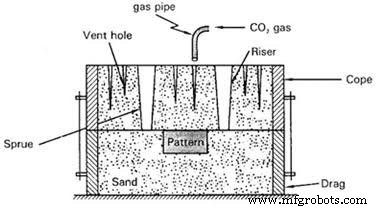

1.二氧化碳成型

二氧化碳成型 过程: 该过程基本上是模具和型芯的硬化过程。 工作原理 CO2 过程的原理是基于以下事实:如果 CO2 气体 被通过 混合砂 含硅酸钠 (水玻璃),当硅酸钠变成坚硬的凝胶时,沙子立即变得非常牢固。这种凝胶负责为模具提供必要的强度。

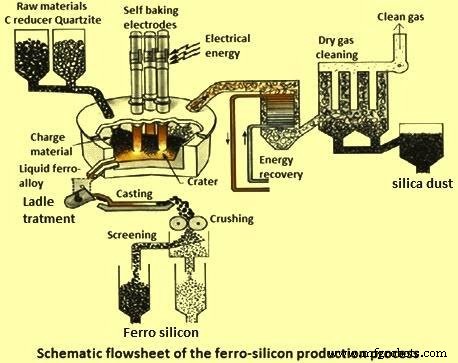

2。硅铁成型

硅铁成型 :这种成型工艺是基于原理 如果硅酸钠 和硅铁粉 是混合的 比例为 2.25 :1 按重量计,发生发泡作用,温度因它们之间的放热反应而升高。在室温下,该反应发生缓慢,但一旦温度升高,反应就会加速。最后,硅砂形成坚硬的海绵状物质。无需像 CO2 工艺那样烘烤模具或型芯。

通常,对于铁铸件 干净, 65 目干砂 , 而对于有色金属铸造 , 100目沙 适合。模具在闭合前必须涂上合适的清洗剂。

3.硅酸二钙成型

硅酸二钙成型 :这种成型工艺是基于原理 如果大约 2-3% 的硅酸二钙 ,已知是非常有效的硬化剂,以及 5% 的硅酸钠 是混合的 用沙子 随着合适的发泡化学品,沙块的流动性增加。因此,砂混合料很容易在模具中流动,不需要传统成型工艺所需的捣打。最后,沙子形成具有足够崩塌性的硬块

主要优势 这种成型工艺的最大优点是节省劳动力 和成型设备 因为不需要干燥或背衬。另一方面,生产出高质量的无缺陷铸件。这在中型和重型铸件中得到了广泛的应用,包括灰铸铁和钢铸件。

4.水泥砂造型

水泥砂造型 :波特兰水泥可用作粘合材料,将沙粒粘合在一起。发现通过使用水泥和硅酸钠可以实现强度、渗透性和流动性的良好组合。可流动的水泥浆也可以在砂混合物中使用发泡化学品来生产。沙子的捣打因此大大减少。然而,通过添加约 2% 的 2 水泥、4-5% 的硅酸钠和 1% 的沥青或糖蜜,可以在沙子中形成良好的结合。

这些模具可以生产出光滑准确的表面,但水泥砂型的主要缺点是难以从砂箱中敲出。

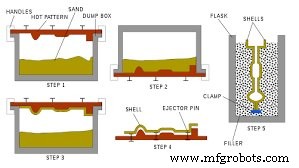

5.外壳成型

外壳成型 :以其发明者的名字命名的外壳成型也称为Croning process 或 C 进程 .这是树脂粘结砂技术的变体 用于铸造钢、铁或有色合金。

模具由细砂(100-150 目)和热固性树脂粘合剂的混合物制成,热固性树脂粘合剂放置在加热的金属图案上,最好由灰铸铁制成。当以这种方式加热混合物时,树脂固化,使砂粒相互粘附形成坚固的外壳,该外壳与图案的尺寸和形状完全一致,并构成模具的一半。

在外壳固化并从图案上剥离后,设置所需的任何芯,将模具的两半固定在一起,放入烧瓶中并添加支撑材料;然后模具就可以浇注了。

6.冷热盒成型

热盒过程 ,特别适用于制芯,使用与外壳成型所用材料基本相同的材料,但此处使用树脂来涂覆砂粒。然后将树脂砂混合物吹到加热到约 200° 至 300°C 的金属模型或芯盒上 并允许形成固体物质而不是允许壳形成。

现在可以使用特殊的热盒机,将混合砂吹到加热的模型上,将吹过的沙子固化,然后从模型或芯盒上剥离模具或型芯。

与外壳成型的情况相比,实现了更高的尺寸精度和更高的生产率。这是一种成型和制芯工艺,主要用于机械化生产大批量所需的小型铸件。

冷箱过程 由混合细干沙组成 多异氰酸酯树脂 粘合剂 醇酸酚醛树脂 ,将混合物吹入密封的芯盒,并通过芯盒注入空气中的催化剂三乙胺蒸气。液态酚醛树脂的羟基与异氰酸酯基团结合形成坚硬的聚氨酯树脂。这两种粘合剂组分通常以 1:1 的比例使用,其中树脂混合物的重量百分比为 1% 至 2%。一个

该工艺的优点是不需要加热图案,固化时间仅需20-30秒。因此,它是一种简单、高产的制芯工艺,非常适合大批量需要的小型铸件。

7.投资成型

投资成型 :这种铸造工艺通常被称为“失蜡工艺 ”和“精密铸造工艺 ”。在这个过程中,铸件的公差可以非常小,不需要后续加工。

它主要由两个阶段组成 如图所示。首先,母版由木头或金属制成,在其周围形成模具。它不是由模砂组成,而是由明胶或低熔点合金组成,浇注在母模上。这个母模由通常的两部分组成,可以打开。用于制作“lost pattern “。

8.石膏模

石膏成型 :在这种方法中,模具是准备好的 在石膏中 或熟石膏。在实践中,熟石膏与滑石、石棉、纤维、硅粉和控制量的水混合形成浆料。将该石膏浆倒在限制在烧瓶中的金属图案上。

振动模具并使浆液凝固。大约 30 分钟后,当设置完成时移除模型,并且通过在传送带烘箱中将模具缓慢加热至约 200°C 来干燥和支撑模具。插入件和型芯通过导向销进行放置、处理和拖动。然后将熔融金属倒入模具中。最后,铸件在模具中冷却,摇出,模具被破坏。然后修整铸件的浇口、浇口和溢料。

9.陶瓷成型

在陶瓷成型 在此过程中,由专门开发的陶瓷骨料和液体化学粘合剂(基于醇的硅酯)组成的稠浆料在通常安装在匹配板上的可重复使用的分体和浇口金属图案上进行纯化。浆料会自行填满所有型腔和凹槽,无需敲打或振动模具。模式在大约 3 到 5 分钟后被撤回。然后将陶瓷块从烧瓶中取出,用硬化剂处理以促进化学稳定性,并在炉中加热至约 980°C 以去除液体粘合剂。然后模具就可以浇注熔融金属了。

10.吸塑成型

吸塑成型 过程: 在这种方法中,通过从模具空间中抽出空气来产生真空。随后型砂被吸入,型腔被填满。之后可以将沙子夯实到图案中。该工艺用于铸铁、钢和铝的铸造。

我们试图涵盖与成型工艺及其类型和分类相关的所有要点。希望你喜欢这篇文章。请在下面的评论中提供您的反馈。

工业技术