铝挤压工艺:详细分解

近年来,铝挤压在产品创新和制造中越来越受欢迎。 Technavio 报告称,2019 年至 2023 年间,全球铝挤压需求将增长约 4%。

也许您听说过这种制造过程,并对它是什么以及它的工作方式感到好奇。本文将深入探讨您需要了解的有关挤压铝的所有细节。

什么 我 s 铝型材 ?

铝挤压是将铝合金材料压入具有预定横截面形状的模具中的技术。一个相当大的柱塞通过模具推动铝并从模具孔中退出。它以模具的确切形式出现,并在发生这种情况时沿着跳动台拖走。

该过程是一种非常简单的技术,可以从根本上理解。所用的力与用手压缩一管牙膏时所用的力相当。当您挤压时,牙膏会以管孔的形状流出。牙膏管的开口主要起到挤压模具的作用。

铝挤压历史

这种制造工艺最早起源于 100 多年前。 1797 年,Joseph Bramah 首次开发了挤压工艺来生产铅管。该过程最初被称为“喷射”和手动过程,直到 Thomas Burr 于 1820 年完成了第一台液压机的生产。亚历山大·迪克于 1894 年创造了热挤压工艺,该工艺现已投入现代使用。由于热挤压技术,制造商现在在挤压过程中使用有色合金。 1904 年,第一台铝挤压机建成后,铝在汽车和建筑行业的应用激增。

在世界大战期间,对挤压铝的需求大幅增加。它被用于军事应用和飞机制造。对挤压铝的需求开始扩大。它现在已成为我们日常生活的一部分。从您驾驶的汽车到您的家居用品,它们都是这种有效制造过程的产物。

直接 和 间接 铝挤压工艺

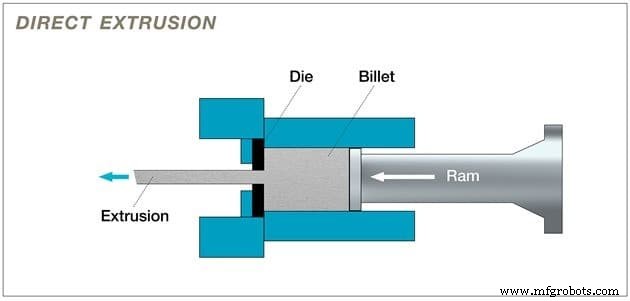

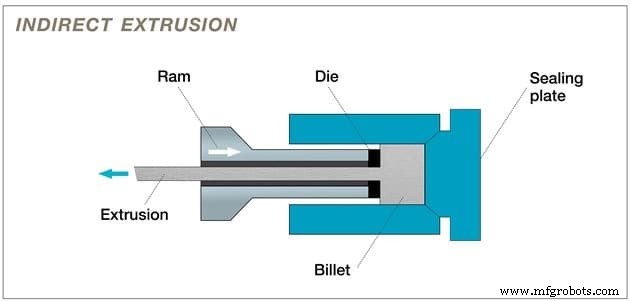

铝型材有两种主要的工艺——直接工艺和间接工艺。直接过程包括保持模头静止并让移动的冲压机迫使金属穿过它。另一方面,坯料在间接挤压过程中保持静止。然后,模具组件靠在坯料上移动以产生压力,迫使金属通过模具。以下是对这两个过程的更详细介绍。

直接 铝挤压工艺

直接挤压是挤压铝最常用的方法。铝挤压机将坯料(加热的铝)放入加热的壁容器中。然后,移动的柱塞迫使金属通过模具。在此步骤中,会产生非常高的压力。

机械师还经常在钢坯和柱塞之间放置材料块。此程序可防止柱塞和加热的钢坯接触。人们也将这种方法称为正向挤压工艺,因为铝坯和柱塞的移动方向相同。

间接 铝挤压工艺

间接挤压,通常称为反向挤压,不同于直接工艺。在这里,模具保持静止,而坯料和容器同时移动。制造商在执行此过程时使用“茎”。该阀杆必须比容器的长度长,并保持柱塞就位。因此,铝坯被迫通过定模。

与直接方法不同,这种方法产生的摩擦更小,可以更好地控制热量。间接挤压的产品质量通常更一致。这可能是由于施加的力保持相对稳定。温度的一致性也保证了更好的机械性能和晶粒结构。

步骤- B 关于 的步骤指南 铝型材 过程 教育

步骤 1 : 准备 E 挤压 D 即

首先要做的是加工一个圆形模具。另一方面,您可以使用已经可用的。在挤压过程之前,将模具预热到大约450-500 0 C. 这确保了金属流动是均匀的,并最大限度地延长了模具的寿命。预热完成后,即可将模具装入挤压机。

第 2 步 : 预热铝坯

下一步是从一根细长的原木上切割坯料,这是一个厚的圆柱形铝合金块。然后在烤箱里预热到400-500左右 0 C. 这个过程使钢坯有足够的延展性来进行操作。它还确保它不会熔化。

第 3 步 : 转让 B 到了 E 挤压 P 按

坯料预热后,以机械方式送入压力机。但是,您必须确保在将润滑剂装入压力机之前添加润滑剂。此外,将脱模剂涂在挤压柱塞上。这个过程将防止柱塞和钢坯粘在一起。

第四步 : 推 B 伊莱特 M 材料进入 挤压机 容器

在这个阶段,可锻坯已经在挤压机中。在这里,液压油缸能够施加大约 15,000 吨的压力。压力将可锻坯料推入容器中。然后铝材料膨胀以填充容器的壁。

第 5 步 : 将挤压材料压在模具上

由于铝材料现在填充容器壁,它被压在挤压模具上。在这一点上,压力不断地施加到材料上。因此,它的唯一方向是通过模具开口。它从模具的开口中以完全成型的形状出现。

第 6 步 : 对挤压件进行淬火

拉出器在出现后将挤出物固定到位。拉拔器在它退出压力机时对其进行保护。随着合金沿台面移动,型材通过风扇或水浴均匀冷却。这个过程就是“淬火”。

第 7 步 :剪切 拉伸到工作台长度

一旦挤出达到整个工作台长度,使用热锯将其剪切。在挤出过程的每个步骤中,温度都是必不可少的。尽管挤压离开压力机后淬火,它还没有完全冷却。

第 8 步 :酷 挤出至室温

剪切过程完成后,挤压件从跳动台转移到冷却平面。轮廓一直待在那里,直到它们达到室温。一旦它们达到室温,就会发生拉伸。

第 9 步 : 移动 拉伸到担架和 拉伸它们 进入 对齐

在这个阶段你会注意到形状有些扭曲,你需要纠正它。要进行此校正,您需要一个担架。机械地握住每个型材的两端并拉动它们,直到它们完全伸直。这个过程使它们成为规范。

第 10 步 :移动 到成品锯和 的挤压件 剪掉它们 到长度

现在挤压件是直的并且经过加工硬化,您可以将它们转移到锯台上。此时,您可以将它们切割成特定的长度,主要在 8-21 英尺之间。锯切过程结束后,您可以将它们移到烤箱中老化到正确的温度(T5 或 T6)。

第 11 步 :执行 次要 O 操作 (H 吃治疗, F 缩写和 S 表面 F 完成)

挤压过程完成后,您可以对型材进行热处理以提高其性能。如果需要校正它们的尺寸,热处理后的下一件事就是制造它们。添加表面处理 还有助于改善其外观和耐腐蚀性能。

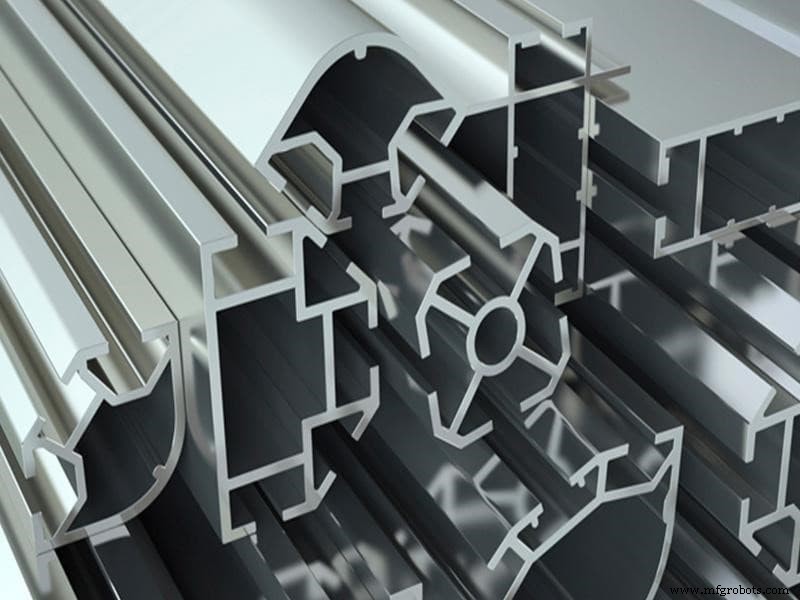

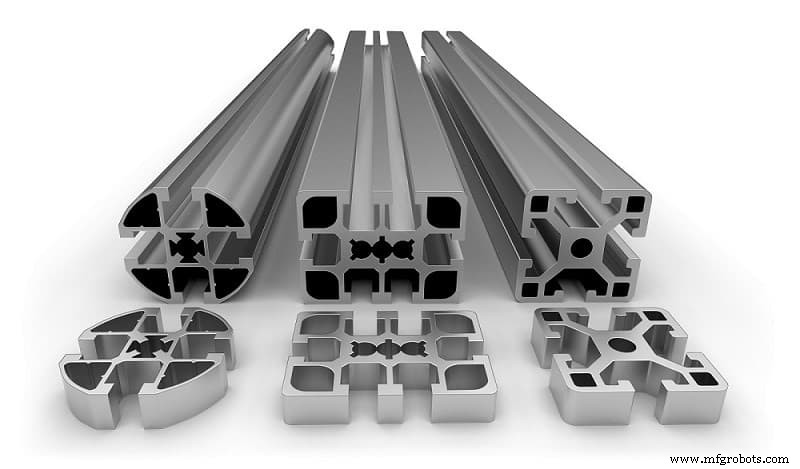

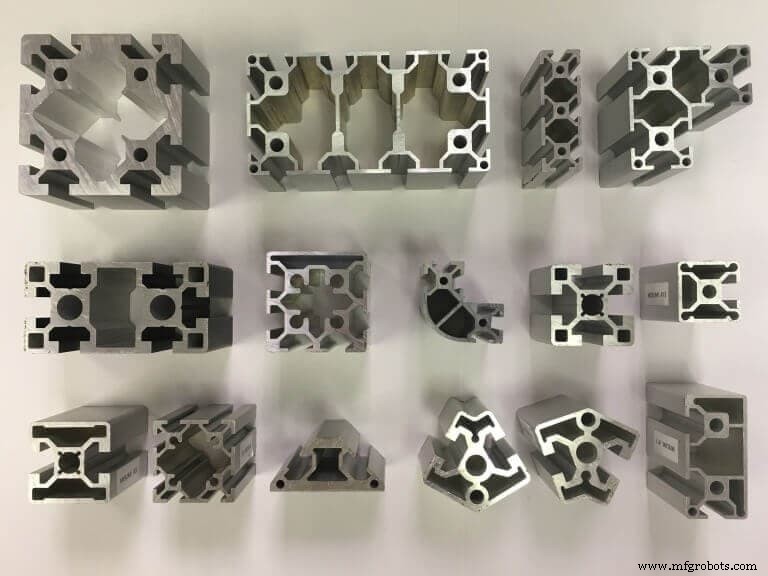

可以制作哪些形状 铝型材 ?

挤压形状主要有四种,分别是:

1。固体。 这些形状没有封闭的开口或空隙(即梁、角或杆)。

2。空心。 它们有一个或多个开口或空隙(即矩形或方形管)。

3。半空心。 它们具有部分封闭的空隙(即具有狭窄间隙的“C”通道)。

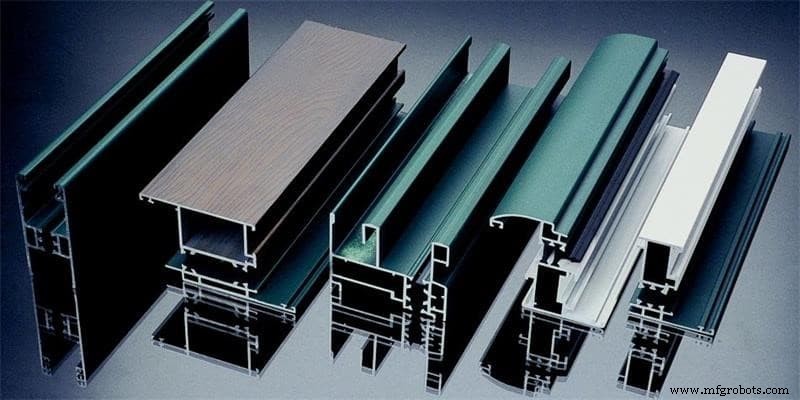

4。定制铝挤压形状。 这些形状通常有多个挤压件。它们也可以是具有各种颜色配置文件的互锁形状。这些形状通常是根据设计师的规格。

您是否正在寻找制造具有自定义形状的自定义挤压零件?让 RapidDirect 为您处理采购流程。我们可用的铝挤压工艺是您能找到的最好的。我们将先进的机器与专业的工程团队相结合,提供一流的定制制造服务。

我们还可以为您的最终产品提供多种表面处理选项。无论您的选择如何,您都可以确信我们会交付。我们还确保在每个制造阶段进行持续测试,以确保您得到最好的。立即上传您的设计文件,并获得即时报价。

影响因素 铝型材

虽然铝挤压是一种有效的制造工艺,但某些因素会影响您从该工艺中获得的最终结果。最好牢记这些因素,以确保您的项目取得成功。

挤压 S 快乐

形状将决定挤压零件的难易程度和成本。挤压可以产生多种形状,但存在一些限制。例如,简单的实心形状比半空心形状更容易和更快地挤出。它们也更便宜——一般来说,形状越复杂,挤出的难度和成本就越高。

挤压 S 嘘

一般来说,挤压速度与容器内的金属压力和温度直接相关。因此,速度、压力和温度必须适当关联以维持稳定的过程并产生恒定的挤出段。

钢坯 T 温度

最佳钢坯温度是提供可接受的公差和表面条件的温度。同时,它确保了尽可能短的循环时间。在工艺允许的最低温度下进行坯料挤压始终是理想的。

过高的温度会使金属流动性更强。这将导致金属抵抗进入狭窄区域。因此,形状尺寸可能会低于所需的公差。同样,过高的温度可能会在尖角和薄边处撕裂金属。

挤压 R 比例

任何形状的挤压比都是一个很好的指标,表明它在挤压过程中会发生多少机械功。当截面的挤压比较低时,在形状中涉及最多金属质量的部分的机械功将是最小的。另一方面,当挤出比高时,将需要更大的压力。压力会迫使金属通过较小的开口,并且需要进行极端的机械工作。

按 O 操作

有利可图的冲压操作的想法使得每英尺的重量与铝挤压件相关。如您所料,挤压较轻的部分通常需要较小的压力机。然而,还有一些其他因素可能需要更大容量的印刷机。一个较大的薄壁空心形状就是一个典型的例子。

尽管每英尺的重量很轻,但挤压它所需的压力吨位可能更大。该因素与挤压比具有相似的影响。更大的因素使挤压零件变得更加困难。因此,这会影响印刷机的生产。

舌头 R 比例

舌比在确定组件的挤压性能方面也很重要。您可以通过将最小开口与空隙进行平方来确定挤出的舌比。然后,计算形状的整个面积,并将开口除以该面积的平方。舌比越高,挤压零件的难度就越大。

什么是 的应用 铝型材 s ?

材料特性使挤压铝成为多个行业的有效制造工艺。该材料的强度重量比和抗拉强度使其成为挤压发动机缸体、面板、变速箱壳体、车顶纵梁、车辆底盘和其他零部件的理想材料。

挤压铝还生产汽车散热器、冷凝器管、空调、核反应堆和电子冷却装置的零件。挤压铝管可以容纳电线和同轴电缆,因为它是非磁性的。铝材料的耐腐蚀和防锈性能也使其可用于户外应用。此外,铝型材具有高反射性。因此,它们有助于保护产品免受光、红外辐射和无线电波的影响。

铝型材 :一个重要的制造过程

铝挤压工艺对于生产具有定制横截面轮廓的零件至关重要。这个过程非常有趣,您可以获得各种形状的产品,您可以对其进行热处理、制造和完成规格。 RapidDirect 提供最佳的铝挤压服务以达到理想的效果。立即联系我们,让我们将您的项目变为现实。您还可以将您的设计文件上传到我们的数字报价平台,以获得即时报价和透明的订购流程。

工业技术