FDM 与 SLA - 3D 打印流程细分

3D 打印,也称为增材制造,用于描述将数字文件转换为立体 3 维对象的众多可用过程之一。 3D 打印机将反复放置或将连续的材料层融合在一起,追踪文件的横截面形状,直到物理对象成型。

熔融沉积建模 (FDM) 和光固化成型 (SLA) 是专业人士和爱好者的首选 3D 打印方法,为原型制作、通用零件制造和短期制造提供了相当大的设计灵活性。两者都能够产生相似的零件结果,但在为工作选择最佳 3D 工艺和材料时,细节始终很重要。

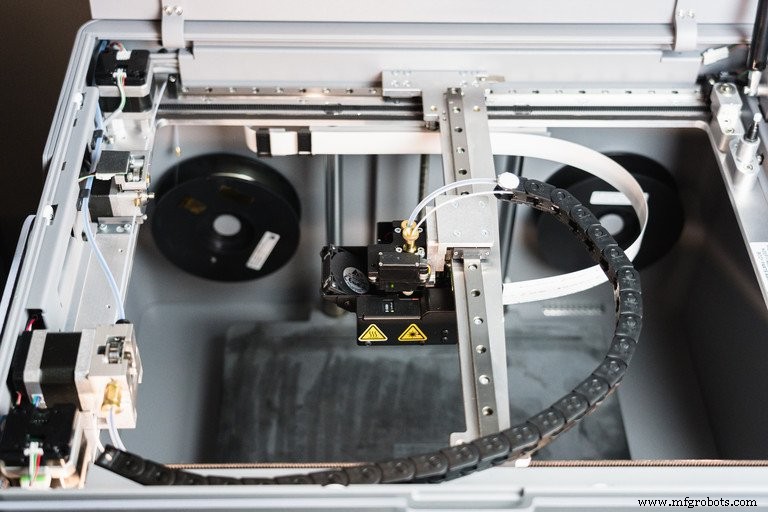

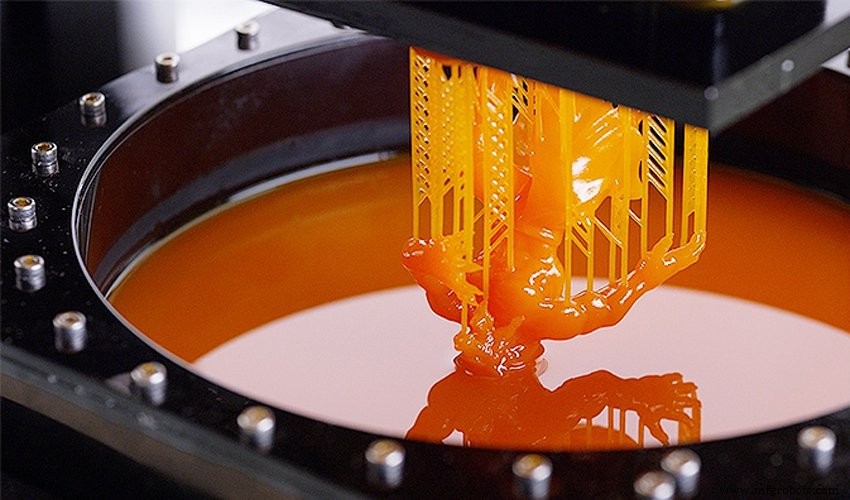

在 FDM 中,熔化的热塑性塑料被挤出到构建平台上,在层的顶部融合层,直到形成 3D 形状。 FDM 长丝的范围从可生物降解的 PLA 塑料到坚韧、抗冲击的 Kevlar 增强材料,使其非常适用于从原型到工业工具和固定装置的各种用途。 FDM 3D 打印机还可以自定义,让您有更多的打印设置和硬件附件选择,以适应越来越多的材料。使用 SLA,UV 激光或光投影仪连续追踪物体的每个切片层,将光敏树脂层固化成硬化塑料,直到形成 3D 形状。

FDM

FDM 的优势

有一系列 FDM 热塑性塑料和长丝类型,几乎可以满足任何行业或应用需求。 FDM 3D 打印机具有比 SLA 打印机更大的构建体积,除了对全尺寸、即用型零件和模型进行原型制作之外,它们还能够执行某些短期增材制造任务。

传统长丝不断发展,具有耐酸和耐化学性、低摩擦和高强度等综合特性。较新的 FDM 长丝包含短切纤维混合物,如聚碳酸酯和碳纤维,以生产坚固、轻便且尺寸稳定的部件。 FDM 3D 打印的范围从经典汽车的小型更换零件到航空航天公司的工具和固定装置,使其成为需要机械功能和性能的物体的更佳选择。一些 FDM 打印机,例如 Markforged 的工业系列 X7 打印机,能够以 50 微米的层高进行打印,这克服了典型的 FDM 行为,并生产出具有极少或没有可见层且表面光滑、均匀的零件。

使用 Markforged 的桌面或工业系列打印机,选择正确的材料、设置和硬件等配置元素已经到位,这意味着不需要用户配置来解决分层、正确的打印速度和不正确的细丝沉积。虽然确保零件是打印的良好候选仍然是过程的一部分,但不需要调整温度或速度来确保成功打印。

了解有关 Markforged 打印机的更多信息

FDM 的缺点

一般而言,由于 FDM 的打印分辨率较低,因此有时会显示过程中的表面“层线”——即使在精细的细节设置下也是如此。也称为“棱纹”,需要额外的抛光和打磨才能与 SLA 印刷品的光滑表面相媲美。如果您正在制作高强度原型而不强调表面细节,那么这无关紧要。

通常,FDM 3D 打印过程也容易出现温度波动,导致热塑性长丝材料冷却得更慢/更快,并导致表面分层(层分离、翘曲)。 FDM 过程需要相当数量的运动部件,所有部件都被共同工作以塑造物体。打印头、挤出系统或热端组件的任何问题最终都会导致打印过程中出现问题。因此,在准备和切片 3D 模型时,必须仔细注意打印设置、硬件和材料规格。

服务水平协议

SLA 的优势

SLA 3D 打印可实现小至 25 微米的分辨率,从而产生平滑、细致的表面光洁度,这是 FDM 无与伦比的,类似于注塑件。它最适合演示或“工作量证明”概念模型、有机结构、具有复杂几何形状的零件、小雕像和其他独特的形式原型。

由于紫外线激光器极其精确的固化过程,SLA 3D 打印提供了更严格的尺寸公差。这是因为在层的融合过程中没有热膨胀,因此非常适合制作极其精确的原型,例如珠宝柱、医疗植入物、复杂的建筑模型和其他小部件。

SLA 的缺点

由于固化树脂材料的脆性特性,对于承受机械应力或循环载荷的部件,只能使用工程级 SLA 树脂配方。此外,大多数标准树脂非常适合用于演示目的的精致、详细结构,例如化妆品原型。目前市场上没有任何 SLA 树脂在强度和机械性能方面可与聚碳酸酯、尼龙或其他坚韧 FDM 材料等长丝相媲美。

与 FDM 3D 打印线轴相比,SLA 3D 打印树脂通常成本更高,每单位树脂的产量更少。与 FDM 3D 打印机相比,它们的构建体积要小得多,并且不适合批量作业。

FDM 与 SLA

第一步是始终决定最适合这项工作的工具。 FDM 和 SLA 都有其优点,可用于处理完全不同的任务或与多部件装配构建结合使用。如果您希望创建精美的功能设计原型,那么 SLA 是更好的选择。否则,FDM 将在从设计、制造到维护的整个生产过程中为零件提供更多功能。

3D打印