影响BGA组装质量的因素

随着超大规模集成电路 (IC) 的快速发展,传统封装类型永远无法满足电子组装需求,由于对更高完整性、更小板尺寸和更高 I /O 计数。在上述所有较新的封装类型中,BGA(球栅阵列)封装由于其多样性克服了传统封装的多重限制,是应用领域最广泛的主要类型。从与焊接技术有关的要素来看,BGA 封装与传统封装,例如 QFP(四方扁平封装)几乎没有区别。然而,引脚被焊球取代,这可以被视为电子组装的一场革命,并带来了衍生封装如CSP(芯片级封装)的出现。目前,BGA焊接仍需采用传统的SMT(表面贴装技术)实现,BGA焊接仍可在普通SMT组装设备中进行。本文将讨论影响BGA组装技术应用的一些因素,包括BGA焊盘设计、焊膏印刷、安装对准精度、焊接温度曲线和焊接缺陷。

BGA焊盘设计的可行性

BGA 封装根据不同的间距分为几种分类。一般来说,BGA焊盘设计应首先考虑CAD跟踪的可行性和PCB(印刷电路板)的可制造性。 BGA焊盘也有多种类型,在空间允许的情况下可以自由选择,常用的有以下几种。

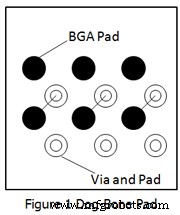

• 狗骨垫

Dog-bone 焊盘利用通孔将迹线引至其他层,因此对焊盘尺寸进行了一些限制。由于过孔的存在,在PCB制造过程中容易造成一些缺陷,例如由于阻焊层脱落而导致的焊桥。因此,焊盘尺寸的设计必须严格符合实际制造水平,以尽量减少BGA焊接过程中产生的焊接缺陷,并为未来的BGA返修留出空间。

• 过孔分布在 BGA 焊盘的外部

这种类型的焊盘最适合 I/O 数量少的 BGA 组件。这种类型的焊盘设计为焊接提供了便利,并为焊盘尺寸设置了更多的自由空间。当然,在追踪方面必须满足基本要求。因此,在 I/O 数量较多的 BGA 上使用这种类型的焊盘几乎是不可能的。

• Via-in-pad 焊盘

Via in pad随着微孔技术在PCB制造中的进步而发展。

除了焊盘类型,阻焊层和 BGA 焊盘位置与 BGA 焊接直接相关。根据阻焊层位置的不同,BGA焊盘有两种类型:SMD(阻焊定义)焊盘和NSMD(非阻焊定义)焊盘,分别在BGA焊接上发挥作用。由于采用 SMD 焊盘,焊盘与焊盘具有较大的键合面积,这导致焊点和 PCB 板之间的键合面积相当大。然而,随着焊盘尺寸的增加,相邻焊盘之间的间距会变小,从而影响过孔焊盘分布和跟踪能力。

在PCB制作过程中,如果阻焊层沿同一方向偏离,BGA焊盘不会受到影响,有利于BGA焊接。但是这种焊盘在边缘阻焊返修时容易损坏,不利于返修效果。一旦使用NSMD pad,pad会比较小,有利于via pad的分布和追踪。然而,这种焊盘结构会导致焊点与焊盘之间的接合面积减小,从而进一步降低焊点的接合强度。总之,两种焊盘各有优缺点,可以根据技术考虑确定对应的焊盘。

锡膏印刷

焊膏印刷在确定焊接质量方面起着关键作用。锡膏印刷是将锡膏从模板到焊盘的精确转换,涉及模板、锡膏和打印机。锡膏印刷机的精度首先要符合BGA组装的要求。模板通过其厚度和开口尺寸来确定焊膏的量。 BGA封装所称的焊膏量通常由3个方面决定:

• 应使用足够的焊料以确保良好的BGA焊接连接。

• 焊膏量应补偿焊球共面性误差(通常为0.1mm)的BGA元件。

•当电路板上有其他细间距元件时,应综合考虑焊膏用量,以防止更多的焊接缺陷发生。

定位精度

BGA元件在电路板上的精确定位完全取决于贴片机的精度,其中大多数贴片机都包含特定的定位系统,可以帮助实现BGA元件的精确定位。此外,部分贴片机甚至可以检测BGA焊球的共面性,识别出漏球等缺陷,这对提高BGA焊接可靠性非常有帮助。

此外,还可以采取一些其他措施来进一步提高 BGA 元件的安装精度。例如,在BGA焊盘外部设置局部基准标记,或设置几条折线作为组装后人工检查的基准标记,均已在实际制造中得到验证。

此外,由于焊锡的表面张力,BGA元件在焊接过程中具有明显的自定心效果,因此一些设计人员在BGA焊盘设计中特意扩大了四个角上的焊盘,使自定心效果更加明显,以确保BGA元件能够安装位置偏移时自动复位。

焊接温度曲线和焊接缺陷

焊接温度曲线直接决定焊接质量。温度曲线通常包括四个阶段:预热阶段、均热阶段、回流阶段和冷却阶段,每个阶段具有不同的物理/化学变化。由于温度曲线的设定决定了焊点的形成过程,它与焊点的可靠性密切相关。由于BGA封装的特殊性,要产生令人满意的温度曲线是极其困难的。一般来说,一个BGA元件需要测量三个温度:封装温度、电路板表面温度和BGA内部焊点温度。

BGA 检查和返修技术

由于所有BGA焊点在焊接后都位于封装下方,飞针测试或目视检查等传统检测方法已不能满足实际需要。到目前为止,他们领先的可以扫描BGA焊点焊接缺陷的方法是AOI(自动光学检测)测试和AXI(自动X射线检测)测试。

基于 BGA 结构的特性,几乎不可能检查 BGA 元件的单个焊点。但是,完整的包装体需要返工。

其他因素

在 BGA 组装过程中必须注意其他因素,例如静电保护和 BGA 组件烘烤。通常,BGA 组件需要特殊的封装,具有静电保护要求。在印制电路板组装过程中,应采取严格的静电防护措施,包括设备接地、人员管理和环境管理。

BGA 组装价格优惠

凭借十多年处理来自全球客户的 PCB 组装需求的经验,我们有能力将几乎所有类型的零件焊接到电路板上,包括 BGA 组件。如果您对 PCB 组装有任何疑问或疑虑,请联系我们以了解我们的 PCB 焊接能力并讨论定制 PCB 填充项目。欢迎点击下方按钮索取 BGA 组装价格!完全免费!

有用资源

• BGA 全面介绍

• BGA 焊接裂纹的主要原因

• BGA 组件的焊球问题及如何避免它们

• 先进的交钥匙 PCB 组装服务来自 PCBCart

• 如何获取 PCB 组装价格

• 如何评估 PCB 制造商或 PCB 组装商

工业技术