过孔的阻抗控制及其对PCB设计中信号完整性的影响

通孔作为连接多层 PCB(印刷电路板)不同层的迹线的导体。在低频的情况下,过孔不影响信号传输。然而,随着频率上升(1GHz 以上)和信号上升沿变得陡峭(最多 1ns),过孔不能简单地视为电气连接的函数,而必须仔细考虑过孔对信号完整性的影响。过孔表现为传输线上具有不连续阻抗的断点,导致信号反射。然而,过孔带来的问题更多地集中在寄生电容和寄生电感上。过孔寄生电容对电路的影响主要是延长信号的上升时间,降低电路的运行速度。但寄生电感会削弱旁路电路的贡献,降低整个电源系统的滤波功能。本文将演示通过阻抗控制如何影响信号完整性并提供一些电路设计建议。

过孔对阻抗连续性的影响

根据有过孔和无过孔时的TDR(时域反射仪)曲线,在无过孔的情况下确实会出现明显的信号延迟。在没有过孔的情况下,信号传输到第二个测试孔的时间跨度是458ps,而在有过孔的情况下,信号传输到第二个测试孔的时间跨度是480ps。因此,via 会导致信号延迟 22ps。

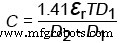

信号延迟主要是过孔的寄生电容造成的,通过下式计算:

式中,D2为对地焊盘直径(mm),D1为过孔焊盘直径(mm),T为PCB板厚度(mm),εr为基板介电常数,C为寄生电容(pF)通过。

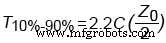

此处讨论的过孔长度为0.96mm,过孔直径为0.3mm,焊盘直径为0.5mm,介电常数为4.2,根据上述公式,计算得到的寄生电容约为0.562pF。对于电阻为50Ω的信号传输线,该过孔会引起信号上升时间的变化,变化量由下式计算:

根据上面介绍的公式,过孔电容引起的上升时间变化为30.9ps,比测试结果(22ps)长9ps,说明理论结果和实际结果确实存在偏差。

总之,通孔寄生电容引起的信号延迟并不那么明显。然而,就高速电路设计而言,应高度关注层转换,尤其是在跟踪中应用多通孔的层转换。

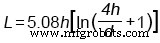

与寄生电容相比,过孔的寄生电感对电路的破坏更大。过孔的寄生电感可由下式计算:

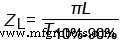

在此公式中,L 表示过孔的寄生电感 (nH),h 表示过孔的长度 (mm),d 表示过孔的直径 (mm)。过孔寄生电感引起的等效阻抗可由下式计算:

测试信号上升时间为500ps,等效阻抗为4.28Ω。但由于过孔导致的阻抗变化达到12Ω以上,说明实测值与理论计算值存在极大差异。

过孔直径对阻抗连续性的影响

通过一系列实验可以得出结论,通孔直径越大,通孔的不连续性就越多。在高频高速PCB设计过程中,阻抗变化通常控制在±10%的范围内,否则可能会产生信号失真。

焊盘尺寸对阻抗连续性的影响

寄生电容对高频信号频带内的谐振点影响非常大,频带宽度会随着寄生电容发生偏移。影响寄生电容的主要因素是焊盘尺寸,它对信号完整性具有同等影响。因此,焊盘直径越大,就会带来阻抗不连续性。

当焊盘直径在 0.5mm 到 1.3mm 范围内变化时,由过孔引起的阻抗不连续性会不断减小。当焊盘尺寸从 0.5mm 增加到 0.7mm 时,阻抗会出现较大的变化幅度。随着焊盘尺寸不断增加,过孔阻抗变化将变得平滑。因此,焊盘直径越大,过孔引起的阻抗不连续性越小。

Via 信号的返回路径

返回信号流动的基本原理是高速返回信号电流沿着最低电感路径流动。由于一块 PCB 板包含多个接地层,因此返回信号电流直接沿信号线下方的一条路径在最靠近信号线的接地层处流过。当所有信号电流从一个点流向另一个点的情况下,如果信号通过一个过孔从一个点流向另一个点,那么在没有接地的情况下,返回信号电流将无法跳跃。 t 实现了。

在高速 PCB 设计中,可以通过信号电流提供返回路径以消除阻抗失配。在过孔周围,可以设计接地过孔,为信号电流提供返回路径,并在信号过孔和接地过孔之间产生电感回路。即使由于过孔的影响而产生阻抗不连续性,电流也能流向电感回路,提高信号质量。

过孔的信号完整性

S参数可以用来评估过孔对信号完整性的影响,代表了通道中所有成分的特性,包括损耗、衰减和反射等。根据本文利用的一系列实验,表明接地过孔能够减少传输损耗和过孔周围的接地过孔越多,传输损耗就越低。在过孔周围加接地孔,可以在一定程度上减少过孔造成的损耗。

根据本文上述讨论,可以得出两个结论:

a.由过孔引起的阻抗不连续受过孔直径和焊盘尺寸的影响。过孔直径和焊盘直径越大,引起的阻抗不连续性越严重。过孔引起的阻抗不连续性通常会随着焊盘尺寸的增加而下降。

b.增加接地过孔能明显改善过孔阻抗不连续性,可控制在±10%范围内。此外,增加接地过孔也可以明显提高信号完整性。

需要严格阻抗控制的PCB制造服务? PCBCart 可以做到!

PCBCart 能够根据您的要求制造阻抗可控的印刷电路板。我们的阻抗容差为 ±5% 至 ±10%。点击下方按钮获取阻抗控制在线PCB制造成本。

有用资源

• 影响 PCB 特性阻抗的要素及解决方案

• 高速数字电路 PCB 设计中的阻抗控制

• PCBCart 提供全功能 PCB 制造服务

• PCB 设计高效电路板制造的文件要求

• 如何评估 PCB 制造商或 PCB 组装商

工业技术