超越原型:扩大到增材制造以进行生产

大多数人都熟悉增材制造(AM)——至少作为一种快速原型制作工具。尽管许多公司相信并延续增材制造只是一种原型制作工具的神话,但一系列市场(例如航空航天、医疗保健、消费品等)的创新者已经在设计、性能和成本方面将增材制造用于生产级制造因素一致。

将增材制造作为一种生产方式进行探索,开辟了 CNC 加工、聚氨酯铸造或注塑成型无法实现的设计和性能可能性。本文将介绍组织如何:

- 确定您的零件或产品是否有强有力的商业案例来切换到 AM。

- 利用增材制造设计 (DFAM) 原则实现从快速原型设计到快速生产的无缝过渡。

构建采用生产级增材制造的商业案例

一般来说,如果有通过以下方式增加价值的潜力,则为零件或产品切换到生产级 AM 是有意义的:

- 轻量化您的产品

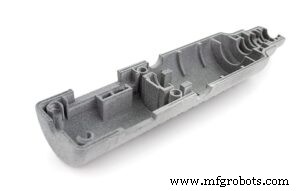

使用增材制造的轻量化产品提高了材料的使用和性能,并为在产品的整个生命周期中节省成本提供了机会。 AM 使航空部件的重量减轻了 70%,每年节省约 3,000 美元的燃料。 - 低成本大规模定制

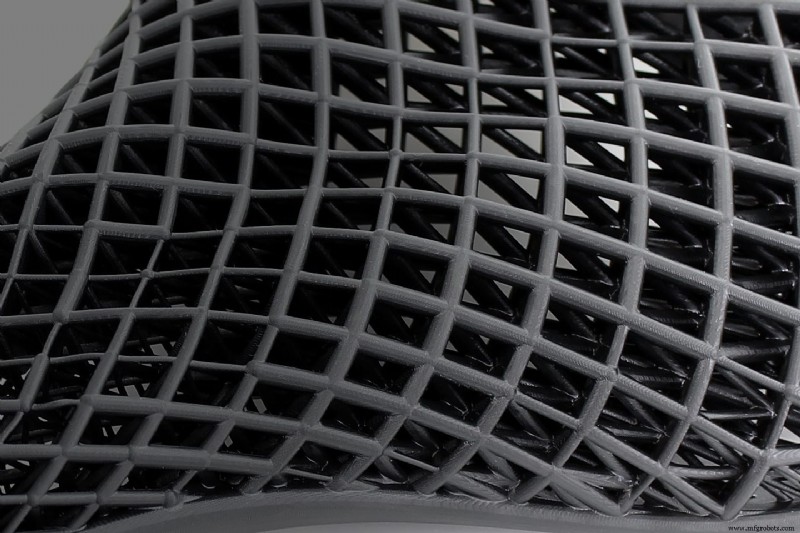

消费者对定制的需求正在上升,30% 的美国人对产品个性化感兴趣。与传统生产方法相比,增材制造独特地使产品设计师能够以更低的定制成本和交货时间来满足这一需求。一旦您的产品的基本组件通过增材制造验证,使用公司徽标或不同纹理个性化产品是一个简单的改变在 CAD 文件中 — 无需自定义工具。允许消费者根据他们的设计偏好或需求定制产品,不仅可以帮助您在竞争中脱颖而出,最终还可以为客户提供更多价值。 - 提高产品性能

几乎任何形状、特征或功能都可以使用增材制造。产品设计师可以在每次设计迭代中试验截然不同的几何形状和纹理,而不会产生从 25,000 美元到 100,000 美元不等的改造成本。 - 供应链效率

据估计,利用按需增材制造的公司可以节省高达 50% 到 90% 的供应链总成本。特别是对于销售大量替换零件的公司而言,按需增材制造为消除仓储成本和降低零件报废风险提供了机会。 - 更快的产品迭代

AM 允许设计团队在每次设计迭代中改进和优化他们的产品。由于您在生产产品的同一台机器上进行原型设计,因此您可以在原型阶段开始验证制造过程和产品的性能。在某些情况下,从最初的产品概念到最终产品设计的时间可以缩短多达 90%。

切换到 AM 有很多好处,但当然也有一些挑战需要考虑。通过 AM 生产零件可能意味着您要支付比传统制造更高的单件成本。但是,这些费用可以抵消,因为增材制造实际上还消除了对仓储的需求,这一点至关重要,因为房屋库存可以使总生产成本增加 20% 到 25%。

想了解更多关于利用设计来解锁附加功能的信息吗?请务必查看我们关于应用智能设计原则来扩大 AM 优势的文章。不要忘记今天联系我们,看看我们如何帮助优化您的添加剂设计。

准备好使用 Fast Radius 制作零件了吗?

开始报价工业技术