塑料注射成型:从材料选择到何时使用

您很可能触手可及用塑料注塑成型制造的东西。高度可靠和高效的塑料注射成型是生产大量精确、一致的部件的最具成本效益的方法之一。从遥控器的外壳到医院使用的手术器械,从水瓶盖到飞机的内部元件,塑料注射成型每年用于制造数十亿件产品。

最初于 1872 年由两兄弟在台球生产中寻求象牙的替代品开发,在过去的 100 年中,该工艺变得更加复杂,利用技术和材料的进步成为大规模生产的最通用技术之一。从本质上讲,它仍然是一个优雅而简单的过程。热塑性颗粒被加热至液态,注入模具中,在原地冷却,然后弹出。虽然这听起来很基本,但非常复杂和错综复杂的形状和产品可以快速准确地制造出来,而且材料浪费很少。

注塑成型如此普遍的一个原因是制造过程中可以使用多种材料,从而可以按照严格的规格制造产品。例如,设计可能需要刚性或灵活性;紫外线稳定性;耐热、耐化学、耐冲击或抗断裂性;阻燃性或生物相容性。还考虑了硬度和重量以及材料成本。设计师和工程师利用组合和定制来创建独特的零件,以满足高度复杂或不寻常的应用需求。

注塑成型中最常用的六种材料是:

- 聚丙烯 (PP)

- 丙烯腈丁二烯苯乙烯 (ABS)

- 聚酰胺(尼龙)

- 高密度聚乙烯 (HDPE)

- 聚碳酸酯 (PC)

- BS+PC 混合

这些材料中的每一种都有数千种变化,使完美的塑料能够满足设计的需求。每种材料都有其优点和缺点。例如,聚碳酸酯具有出色的冲击强度、透明度以及光学和机械性能。然而,它不耐化学品和溶剂。 ABS(丙烯腈丁二烯苯乙烯)通常与聚碳酸酯结合使用,具有机械韧性、宽温度范围耐受性、良好的尺寸稳定性和易于制造的特点。

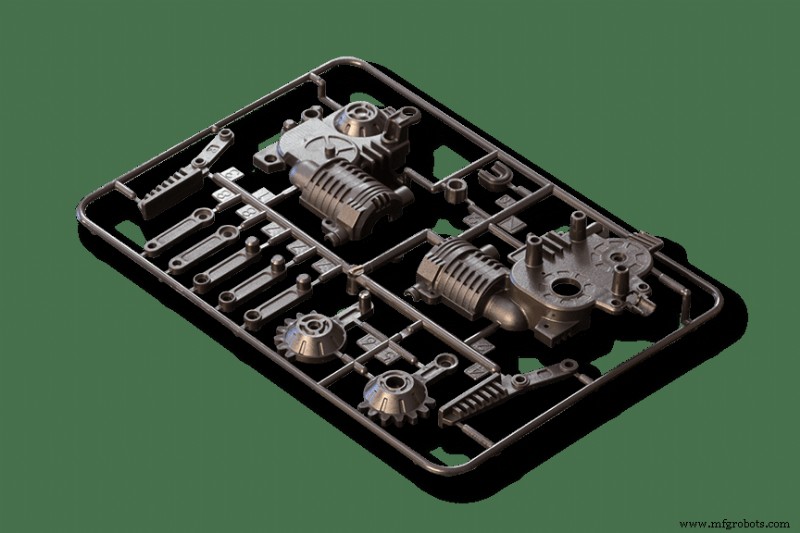

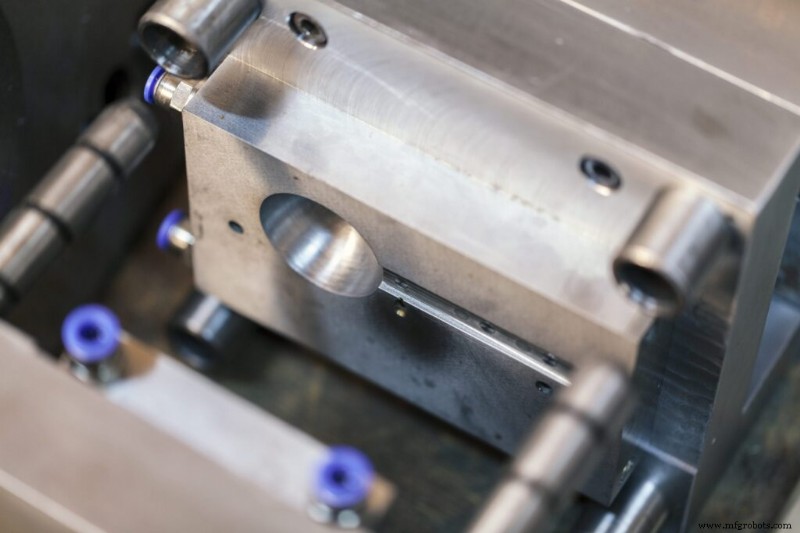

用塑料注射成型制造的复杂而优雅的产品依赖于精心设计的模具,也称为工具。一旦设计了产品,就必须设计和制造制造工具。许多元素都很重要,例如厚度、加强筋设计、凸台设计、转角过渡、熔接线、浇口位置和适当定位的通风口。这些模具非常昂贵;然而,一旦创建,它们就会经久耐用,只需日常维护即可经受反复使用。由于劳动力成本低、后处理要求低且能够适应高公差,该工艺对于高产量运行和生产一致的零件质量非常有效且材料浪费极少。

塑料注射成型的高启动成本使增材制造技术成为某些项目的有吸引力的替代方案。工业级 3D 打印可以提供低成本、低风险的新设计原型,这些原型可以在投入批量生产之前进行测试和完善。产品可以摆脱拔模角度、底切和其他工具要求的设计约束。在没有工具开销的情况下,添加剂可以成为小批量生产的经济选择。此外,增材设计可以轻松地进行数字化调整,而无需创建昂贵的新模具,这对于需要定制或序列化的项目来说是一个有吸引力的选择。随着增材技术成熟以满足当今世界的需求,工程师和设计师正在转向这些创新方法来开发新产品和新的制造模式。

选择注塑成型的理由:

- 您想生产大量相同的组件或产品

- 您看重快速生产和低人工成本

- 您的设计具有复杂的几何形状或需要一致性和精度

- 您希望能够在单个组件或产品中使用多种类型的塑料

- 您希望在制造过程中加入回收材料并体验低废品率

- 为制造而设计模具的前期成本将被大批量生产的每件产品的低成本所抵消

考虑增材制造而不是注塑成型的原因:

- 您的设计需要原型设计或调整,如果使用模具,成本会很高

- 您需要的体积小,无法证明工具成本是合理的

- 您的设计包括从一件到另一件的定制

- 您的设计不符合注塑模具要求,例如考虑拔模角和底切

- 您的设计包含注塑成型无法实现的几何形状

- 您希望将许多部分合并为一个

原来催生注塑成型的台球并没有起飞。显然,它并没有像设计师所希望的那样从轨道上反弹。真正起飞的是塑料注射成型技术,它现在已有一百多年的历史,并且足够灵活,每年可以创造出数十亿种多功能产品。对哪种类型的制造工艺最适合您的项目感到好奇?不要犹豫,联系我们的团队。

准备好使用 Fast Radius 制作零件了吗?

开始报价工业技术