滚珠轴承

背景

自从人类开始需要移动东西以来,他就使用圆形滚轮来简化工作。可能第一个压路机是棍子或原木,这比在地面上拖动东西有很大的改进,但仍然非常辛苦。埃及人使用原木将巨大的石块滚成金字塔。最终,有人想出了将滚轮固定在被移动的物体上的想法,并建造了第一辆带有“轮子”的“车辆”。然而,这些轴承仍然由相互摩擦而不是相互滚动的材料制成。直到 18 世纪后期才开发出轴承的基本设计。 1794 年,威尔士铁匠菲利普·沃恩 (Philip Vaughan) 为一种用于支撑马车轴的滚珠轴承设计申请了专利。在 19 世纪和 20 世纪初,自行车和 汽车的进步推动了发展。

滚动轴承有数千种尺寸、形状和种类;球轴承、滚子轴承、滚针轴承和圆锥滚子轴承是主要种类。尺寸从足以运行微型电机的小到用于支撑水力发电厂旋转部件的巨大轴承;这些大型轴承的直径可达 10 英尺(3.04 米),需要使用起重机进行安装。最常见的尺寸可以很容易地握在一只手上,用于电动机等。

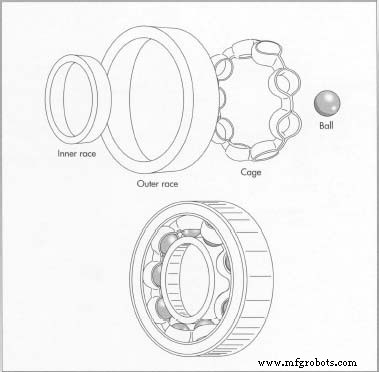

本文将仅描述滚珠轴承。在这些轴承中,滚动部分是一个球,它在内圈和外圈之间滚动,称为座圈。球由一个笼子固定,使它们在比赛周围均匀分布。除了这些零件外,还有许多用于特殊轴承的可选零件,例如用于防止油或油脂进入并防止灰尘进入的密封件,或用于将轴承固定到位的螺钉。我们不会在这里担心这些花哨的附加功能。

原材料

所有滚珠轴承的几乎所有零件都是由钢制成的。由于轴承必须承受很大的压力,因此它需要由非常坚固的钢制成。这些轴承钢的标准行业分类是 52100,这意味着它含有 1% 的铬和 1% 的碳(添加到基础钢中时称为合金)。这种钢可以通过热处理变得非常坚硬和坚韧。在生锈可能成为问题的地方,轴承由 440C 不锈钢制成。

球的保持架传统上由薄钢制成,但现在一些轴承使用模制塑料保持架,因为它们的制造成本较低且摩擦较小。

制造

过程

标准球轴承有四个主要部分:外圈、滚珠、内圈和保持架。

比赛

- 1 两场比赛的制作方式几乎相同。由于它们都是钢环,因此该过程从适当尺寸的钢管开始。类似于车床的自动机器使用切削工具来切削走道的基本形状,使所有尺寸都略微过大。将它们留得过大的原因是在完成前必须对滚道进行热处理,而钢

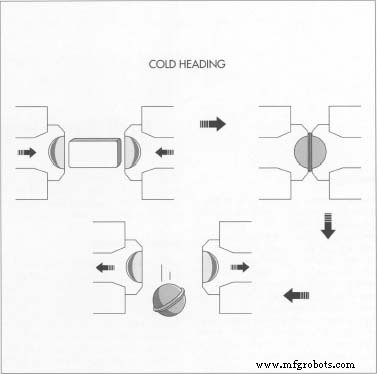

令人惊讶的是,滚球一开始是粗钢丝。然后,在冷镦工艺中,线材被切成小块,在两个钢模之间粉碎。结果是一个看起来像土星的球,中间有一个环,称为“闪光”。在这个过程中通常会变形。它们可以在热处理后加工回其成品尺寸。

令人惊讶的是,滚球一开始是粗钢丝。然后,在冷镦工艺中,线材被切成小块,在两个钢模之间粉碎。结果是一个看起来像土星的球,中间有一个环,称为“闪光”。在这个过程中通常会变形。它们可以在热处理后加工回其成品尺寸。 - 2 将粗切滚道放入约 1,550 华氏度(843 摄氏度)的热处理炉中长达数小时(取决于零件的尺寸),然后将其浸入油浴中冷却并让他们很难。这种硬化也会使它们变脆,因此下一步是对它们进行回火。这是通过在第二个烤箱中将它们加热到大约 300 华氏度(148.8 摄氏度),然后让它们在空气中冷却来完成的。这整个热处理过程使零件既坚硬又坚韧。

- 3 热处理过程结束后,比赛准备结束。然而,现在的座圈很难用切削工具切割,所以剩下的工作必须用砂轮来完成。 这些很像您在任何商店中发现的用于磨削钻头和工具的东西,只是需要几种不同的种类和形状来完成比赛。赛道上几乎每个地方都经过打磨处理,从而留下非常光滑、精确的表面。轴承装入机器的表面必须非常圆,侧面必须平整。球在其上滚动的表面先研磨,然后研磨。这意味着使用非常细的磨料浆抛光座圈数小时,以获得几乎镜面的光洁度。在这一点上,比赛结束,准备与球放在一起。

球

- 4 尽管球的形状非常简单,但它们的制作难度更大一些。令人惊讶的是,这些球一开始是粗线。这根线从一卷筒中送入一台机器中,该机器切断一小段,然后将两端向中间粉碎。这个过程称为冷镦。它的名字来自这样一个事实,即电线不是

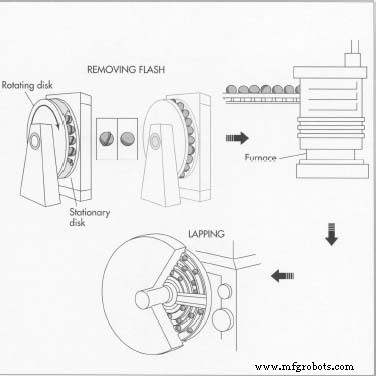

在加工过程中去除了滚珠中间的凸起。球放置在两个铸铁圆盘之间的粗糙凹槽中。一个圆盘旋转而另一个圆盘静止;摩擦消除了闪光。从这里开始,球经过热处理、研磨和研磨,使球具有非常光滑的表面。在被粉碎之前加热,并且该过程的最初用途是将头部放在钉子上(这仍然是这样做的方式)。无论如何,这些球现在看起来像土星,中间有一个叫做“闪光”的环。

在加工过程中去除了滚珠中间的凸起。球放置在两个铸铁圆盘之间的粗糙凹槽中。一个圆盘旋转而另一个圆盘静止;摩擦消除了闪光。从这里开始,球经过热处理、研磨和研磨,使球具有非常光滑的表面。在被粉碎之前加热,并且该过程的最初用途是将头部放在钉子上(这仍然是这样做的方式)。无论如何,这些球现在看起来像土星,中间有一个叫做“闪光”的环。 - 5 第一个加工过程去除了这个毛边。球轴承放置在两个铸铁盘的面之间,在那里它们位于凹槽中。凹槽的内部很粗糙,这会撕裂球的闪光。一个轮子转动,而另一个轮子保持静止。固定轮上有孔,以便球可以进出凹槽。一个特殊的输送机将球送入一个孔,球在凹槽周围嘎嘎作响,然后从另一个孔出来。然后通过轮槽将它们送回输送机进行多次行程,直到它们被切割成相当圆形,几乎达到合适的尺寸,并且毛边完全消失。再一次,球被保留为超大尺寸,以便它们可以在热处理后研磨至最终尺寸。用于精加工的钢材余量不多;只有大约 8/1000 英寸(0.02 厘米),大约和两张纸一样厚。

- 6 滚珠的热处理工艺与座圈的热处理工艺相似,因为钢的种类相同,最好使所有零件的磨损速度大致相同。与比赛一样,球在热处理和回火后变得坚硬和坚韧。热处理后,将球放回机器中,其工作方式与除毛边相同,不同之处在于砂轮是砂轮而不是切割轮。这些轮子将球磨成圆形,并且在成品尺寸的千分之几英寸内。

- 7 此后,将球移至研磨机,该研磨机配备铸铁轮并使用与赛道相同的研磨研磨剂。在这里,它们将被研磨 8-10 小时,具体取决于

成品球轴承的四个部分:内圈、外圈、保持架和球。它们的轴承精度如何。再一次,结果是非常光滑的钢。

成品球轴承的四个部分:内圈、外圈、保持架和球。它们的轴承精度如何。再一次,结果是非常光滑的钢。

笼子

- 8 钢制笼子由相当薄的金属板冲压而成,很像曲奇刀,然后在模具中弯曲成最终形状。模具由两块钢组成,它们组合在一起,里面刻有一个成品零件形状的孔。当将保持架放在中间并关闭模具时,保持架弯曲成内部孔的形状。然后打开模具,取出成品,准备组装。

- 9 塑料保持架通常通过称为注塑成型的工艺制成。在这个过程中,将熔化的塑料喷入一个中空的金属模具中,让它变硬。打开模具,取出成品保持架,准备组装。

组装

- 10 现在所有的零件都制作好了,需要将轴承组装起来。首先,将内圈放在外圈内,尽可能只偏向一侧。这使得相对侧的它们之间的空间足够大,可以在它们之间插入球。放入所需数量的滚珠,然后移动滚道使它们都居中,滚珠均匀分布在轴承周围。在这一点上,安装了保持架以将球彼此分开。塑料保持架通常只是卡入,而钢制保持架通常必须放入并铆接在一起。现在轴承已组装好,它涂有防锈剂并包装以备运输。

质量控制

轴承制造是一项非常精确的业务。对进入工厂的钢样品进行测试,以确保其中含有适量的合金金属。硬度和韧性测试也在热处理过程的几个阶段进行。沿途还有许多检查,以确保尺寸和形状正确。球的表面和它们在滚道上滚动的地方必须非常光滑。即使对于便宜的轴承,球的不圆度也不能超过百万分之 25 英寸。高速或精密轴承只允许百万分之五英寸。

未来

球轴承将在未来很多年使用,因为它们非常简单并且制造成本非常低。一些公司尝试在航天飞机的太空中制造球。在太空中,熔化的钢团可以吐到空中,零重力让它们漂浮在空中。当它们冷却和硬化时,斑点会自动形成完美的球体。不过,太空旅行还是很贵的,所以只要一颗“太空球”的成本,就可以在地面上进行大量的打磨。

不过,其他类型的轴承即将出现。两个物体从不相互接触的轴承运行效率高,但难以制造。一种使用相互推开的磁铁,可用于将物体分开。这就是“mag-lev”(磁悬浮)列车的制造方式。另一种迫使空气进入两个紧密贴合的表面之间的空间,使它们在压缩空气垫上彼此分开。然而,这两种轴承的制造和操作成本都比不起眼的、值得信赖的滚珠轴承高得多。

制造工艺