MgO在防止碱性氧气炉炉衬腐蚀中的作用

MgO在防止碱性氧气炉炉衬腐蚀中的作用

碱性氧气炉 (BOF) 中的耐火衬里的目的是在 BOF 运行期间提供最大的炉子可用性,以满足生产要求并确保尽可能低的特定耐火材料消耗。 BOF炉衬寿命的增加提高了其可用性,从而对BOF生产率和降低耐火材料消耗率产生积极影响。

在当今 BOF 炼钢的实践中,添加金属的镁碳 (MgO-C) 树脂结合砖用于 BOF 内衬。这些砖由熔融和烧结的高纯度 MgO、碳含量在 5% 到 15% 范围内的高纯度石墨混合制成。 BOF 的分区衬里通常使用不同等级的砖来完成,以获得所需的成本效益衬里。炼钢渣的目的是使 MgO 饱和。溅渣是现在用来获得更高衬里寿命的常见做法。还使用激光360度测量内衬厚度。使用基于 MgO 的喷补混合物定期进行内衬厚度/轮廓维护。为充分发挥其作用,炉渣成分应与转炉所用耐火材料相适应。

由于炼钢过程中发生的放热反应,在生产钢时,BOF 中的温度会升高。钢水出钢温度一般保持在1660℃以上。在这些温度下,如果炼钢渣中未饱和 MgO,则在炼钢过程中从 BOF 的衬里材料中获取 MgO 并试图达到饱和。在此过程中,它会耗尽衬里中的 MgO,并导致衬里更快磨损。为了最大限度地减少MgO基耐火炉衬的化学磨损,需要在炼钢过程中在转炉中加入富含MgO的材料,使炼钢渣中MgO饱和甚至过饱和。含有良好百分比的 MgO 的最常见材料是煅烧白云石和煅烧菱镁矿。 BOF中加入的含MgO材料应具有高反应性且不被完全烧焦,以便快速溶解在炉渣中。

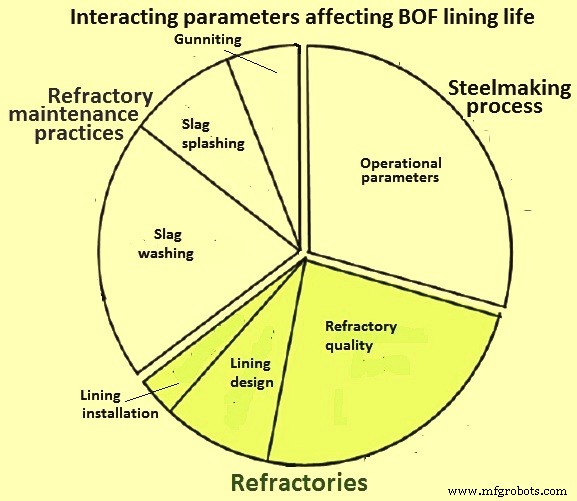

由于不同植物中存在不同的相互作用参数,衬里寿命因植物而异。这些相互作用的参数与 (i) 炼钢工艺,(ii) 耐火材料的性能,以及 (iii) 耐火材料的维护实践有关,如图 1 所示。

图1影响转炉炉衬寿命的交互参数

不同参数对衬里寿命的影响见表1。

| 表1不同参数对BOF炉衬寿命的影响 | |||

| Sl. No. | 参数 | 对衬里寿命的影响 | 影响的严重程度 |

| 1 | 铁水 | ||

| Si | 否定 | 中等 | |

| 锰 | 阳性 | 低 | |

| 钛 | 否定 | 低 | |

| 2 | 炼钢渣 | ||

| 总铁含量 | 否定 | 高 | |

| 碱度 (CaO/SiO2) | 阳性 | 中等 | |

| CaF2 添加 | 否定 | 中等 | |

| 氧化镁含量 | 阳性 | 高 | |

| Al2O3 含量 | 否定 | 低 | |

| 添加石灰 | 阳性 | 中等 | |

| 3 | 操作参数 | ||

| 终点温度 | 否定 | 高 | |

| 吹气持续时间 | 否定 | 中等 | |

| 生产率(加热/天) | 阳性 | 中等 | |

| 渣量 | 否定 | 低 | |

| 大气 (CO/CO2) | 阳性 | 中等 | |

| 装料延迟 | 否定 | 中等 | |

| 4 | 转炉设计 | ||

| 转换器音量 | 阳性 | 低 | |

| 锥角 | 阳性 | 低 | |

| 多孔喷枪 | 阳性 | 高 | |

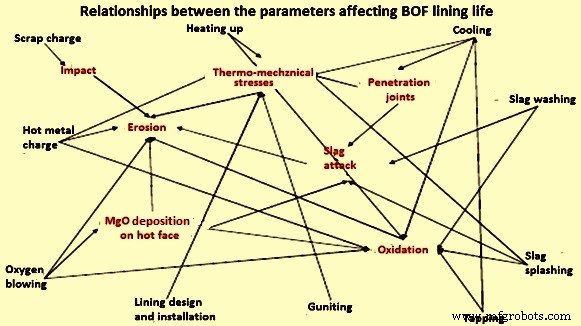

影响转炉炉衬寿命的各参数之间的关系如图2所示。

图2影响BOF炉衬寿命的参数之间的关系

BOF中耐火材料的主要磨损机制是炼钢过程中的冲击、腐蚀、热机械应力和侵蚀。尽管所有参数都很重要,但由于熔渣中耐火材料的溶解引起的腐蚀对衬里寿命有很大影响。当在 BOF 中炼钢时,会产生各种氧化物,这些氧化物与生石灰一起熔炼以产生炼钢渣。这种炼钢渣具有腐蚀性,并与转炉炉衬表面持续接触。如果炉渣与炉衬材料不相容,当条件有利时,炉衬的溶解发生在炉渣接触炉衬的炉衬表面。

炉渣化学在几个方面很重要。 MgO-C砖是碱性耐火材料,需要碱性熔渣,除磷也是需要的。炉渣中所需的碱度比(CaO/SiO2)取决于铁水的磷含量和要制造的钢种。一般维持在3~3.5的范围内。

渣的物理化学性质在很大程度上影响炼钢过程的生产率。物理和化学活性熔渣的快速形成有助于从熔体中去除硫和磷。减少炉渣中的金属损失和金属规则的形成;此外,它还减少了耐火衬里的磨损。粘性渣的物理活性不高,精炼能力低,因此渣与金属的反应过程减慢。这种粘稠的炉渣会导致金属损失的增加,这是由于发生的涡流形成和炉渣飞溅造成的。它经常导致喷枪堵塞以及在容器颈部形成颅骨。

由于 BOF 衬里的耐火材料磨损增加,炉渣的非常高的炉渣流动性也不是很理想。因此,在转炉炼钢过程中,有必要在吹炼结束时获得具有充分流动性、物理和化学活性的、碱度比在3~3.5范围内的均质渣。

众所周知,转炉炉渣的化学成分和炉衬破坏的强度在转炉炼钢过程的不同阶段是不同的。在碱度比在 1 到 1.5 范围内且具有高氧化态(高达 30% FeO)的熔渣形成过程中观察到衬里的最高破坏率。因此,有必要在吹炼初期形成MgO浓度最大、接近饱和状态的熔渣以达到所需的温度条件。

为了增加炉渣中的 MgO 含量,必须使用含有 MgO 的熔剂。造渣材料的消耗量是根据原料(铁水和废钢)成分和所需的炉渣计算确定的。在熔化过程中,炉渣样品的成分可能与计算值不同,并且炉渣样品中可能存在未溶解的石灰块。也可能发生熔化操作结束,没有形成所需成分的熔渣,也没有完全去除有害杂质。

对 MgO 的熔渣饱和动力学以及耐火材料 MgO-C 和熔渣与添加 MgO 熔剂的相互作用过程的模拟研究表明,MgO 从熔渣中的砖溶解速率显着降低渣中 MgO 百分比的增加。这种下降幅度在 2 到 2.25 倍之间。

形成的碱性熔渣也试图从砖中溶解达到饱和水平的 MgO。通常,渣中 MgO 的饱和度约为 8%,这取决于 BOF 内存在的温度和氧化状态。因此,如果添加 MgO,通常以煅烧白云石或煅烧菱镁矿的形式添加,则从炉衬中溶解 MgO 的熔渣优先在很大程度上减少,如果所有条件都不会发生溶解。在 BOF 内是有利的。因此,这减少了 BOF 的衬里磨损。渣化学又与氧化状态和温度有关,因为碱度和 MgO 渣含量被高水平的 FeO 稀释,温度提高了动力学反应速率。

进行的一项工业研究能够估计炉渣中碱性耐火材料的溶解程度,这取决于耐火材料中 MgO 的含量。在这项研究中,通过计算炉渣的物质平衡,找出了 MgO 从炉衬过渡到炉渣中的比例。研究表明,随着渣中MgO饱和度的增加,MgO从熔渣内衬中溶解的趋势明显降低。

在另一项研究 MgO 溶解速率的研究中,已将含有 MgO 的不同氧化物添加到熔体中,并定义了 MgO 含量的变化。研究发现,MgO和FeO的固体形成发生在FeO-CaO-SiO2渣与烧结MgO的界面处。

要装入的含 MgO 材料的量取决于出钢温度。温度越高,使熔渣饱和所需的 MgO 百分比越高。在1660~1680℃的出钢温度下,炼钢渣中的MgO最好保持在10%以上。

在转炉中添加煅烧白云石还有其他优点,因为它减少了炼钢过程中煅烧石灰的消耗。渣中另外 10% 到 12% 的 MgO 对渣粘度没有任何明显的影响。然而,如果存在熔渣粘度的增加,可以通过使用熔渣稀释剂来控制。高MgO渣对炼钢唯一担心的不利影响是炼钢过程中除磷不良。

制造工艺