热焦干熄焦

热焦干熄焦

焦炭干熄焦(CDQ)是焦炉电池生产焦炭过程中使用的一种节能工艺。 CDQ 装置也称为焦炭干冷装置 (CDCP)。在传统的CWQ(焦炭湿法熄焦)工艺中,从焦炉推出的炽热焦炭通过向热焦炭上喷水冷却。用于冷却的水被蒸发并释放到大气中。这种传统系统的一个问题是,当炽热焦炭的热能转化为蒸汽,蒸汽被汽化并释放时,会产生能量损失。另一个缺点是CWQ工艺也会产生空气中的焦尘,因此CWQ工艺与高CO2排放和热能损失有关。

在用于冷却焦炉焦炭的 CWQ 过程中,热焦炭的显热消散到大气中并损失掉。此外,还有空气排放(每吨焦炭需要 0.5 吨蒸汽,其中含有苯酚、氰化物、硫化物和粉尘),并且湿熄焦需要大量的水(每吨焦炭约 0.6 立方米) .水中的污染物也会排放到环境中。表1为CWQ工艺和CDQ工艺生产的焦炭的典型性能比较。

| 表1 CWQ和CDQ工艺生产的焦炭典型性能比较 | ||||

| Sl. No. | 参数 | 单位 | CWQ进程 | CDQ 进程 |

| 1 | 含水量 | % | 2-5 | 0.1-0.3 |

| 2 | 灰分 | % | 11.35 | 11.39 |

| 3 | 挥发性成分 | % | 0.5 | 0.41 |

| 4 | 平均粒径 | 毫米 | 65 | 55 |

| 5 | 焦粉率(在 -15 毫米处切割后) | % | 10 | 13 |

| 6 | 孔隙率 | % | 49 | 48 |

| 7 | 鼓索引 | % | 83.5 | 85 |

| 8 | 反应后焦炭强度 (CSR) | % | 58 | 60 |

在干熄焦工艺中,炽热的焦炭通过在封闭系统中循环的气体进行冷却,从而防止空气中焦炭粉尘的释放。在传统的 CWQ 过程中损失的炽热焦炭的热能被收集并在 CDQ 系统中作为蒸汽重新使用。该技术使用更少的化石燃料并降低二氧化碳排放量,从而有助于防止全球变暖。如今,干熄焦装置因其高效的能量回收和减少环境污染的特点而受到了全世界的广泛关注。它们被认为是应对二氧化碳和空气污染造成的全球变暖等环境问题的必要设施。一项基于现有干熄焦工艺运行的节能计算研究表明,干熄焦工艺回收了煤炭干馏过程中产生的 85% 的余热。

历史

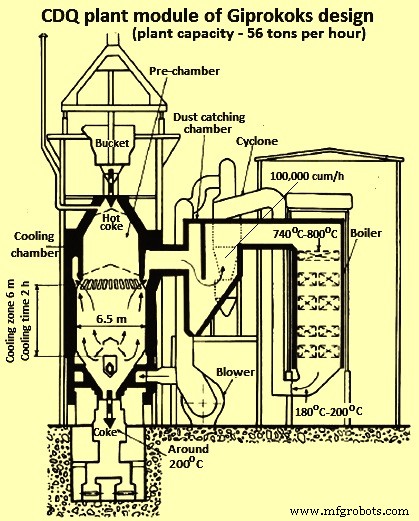

CDQ 技术于 1920 年代由苏尔寿兄弟在瑞士引入。几十年后,俄罗斯 Giprokoks 研究所提出了一种改进的连续运行 CDQ 工艺概念。经过中试和中试/商业试验,1965 年在当时的苏联切列波维茨钢铁厂投入使用第一个全面的 CDQ 工厂安装。到 1978 年,大约 50 个每小时 56 吨的 CDCP 模块在当时的苏联运行。在过去的二十年里,虽然 CWQ 工艺仍然流行,但 CDQ 工艺已逐渐被接受。然而,许多国家都有大量的干熄焦工厂在运营。图 1 显示了 Giprokoks 设计的干熄焦装置模块,产能为每小时 56 吨。

图 1 Giprokoks 设计的 CDQ 装置模块的产能为每小时 56 吨

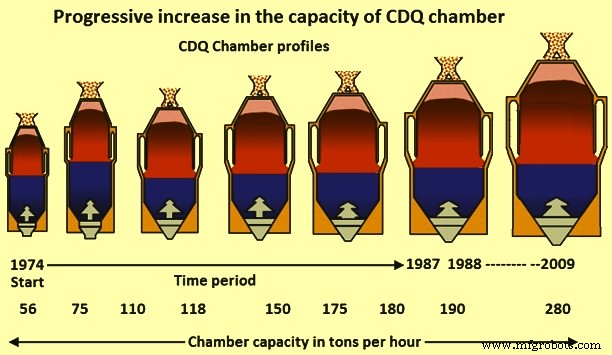

日本于 1975 年从苏联购买了许可证,并于 1976 年至 77 年投产了三个日本装置。由于近年来焦炉的产能不断增加,因此对干熄焦产能也提出了要求以适应这种变化趋势。为了顺应这一趋势并满足客户的各种需求,日本开发了大型单室(单室干熄焦)干熄焦装置,用于熄焦大量焦炭。对于单室 CDQ,可用性是非常重要的因素,因为没有备用设施。为了实现高可用性,稳定的运行是必不可少的。但是对于没有经验的操作者来说,通过调整各种参数很难达到稳定运行的目的。近年来,还开发了一种用于干熄焦工厂的新自动化技术。 1975年以来CDQ室容量的逐步增加如图2所示。

图 2 自 1975 年以来CDCP 室容量逐渐增加

CDQ 过程

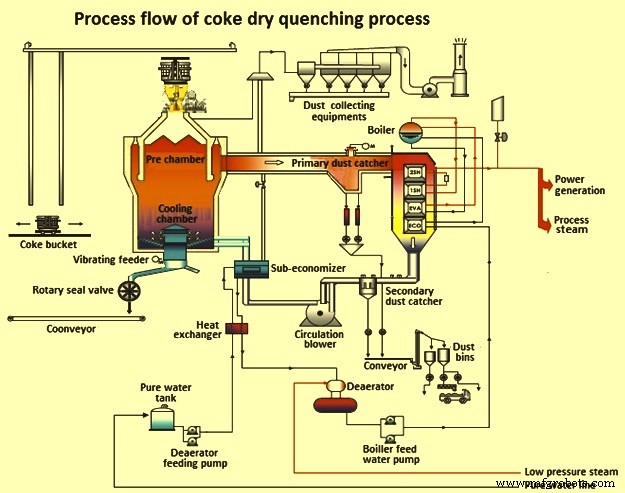

推后的热焦焦由熄焦车上的底部开口桶从焦炉电池带至干熄焦装置。该铲斗在干熄焦工厂通过提升/装料装置提升到干熄焦室顶部,并通过装料装置将赤热焦炭排放到预燃室。热焦炭(温度约为 1000 摄氏度至 1100 摄氏度)在室内通过循环气体冷却。在室内,循环气体与焦炭运动逆流,即循环气体向上运动,而焦炭在重力作用下向下运动。

连续运行的 CDCP 装置中的循环气体是一种混合气体,主要由氮气 (N2) 以及少量的二氧化碳 (CO2)、一氧化碳 (CO) 和氢气 (H2) 组成。循环气体的典型成分为 N2 – 70 % 至 75 %、CO2 – 10 % 至 15 %、CO – 8 % 至 10 % 和 H2 – 2 % 至 3 %。热焦炭在室内下降的同时,被从冷却室下部吹出的循环气体冷却至低于200℃的温度,并从室底部的排放设施中排出。焦炭通过腔室的时间约为 5 至 6 小时。 56吨/小时干熄焦装置的典型运行参数见表2。

| 表2 56吨/小时CDQ装置典型参数 | |||

| Sl. No. | 参数 | 单位 | 值 |

| 1 | 容量 | 吨/小时 | 56 |

| 2 | 焦炭进料温度 | 摄氏度 | 1,000 – 1,050 |

| 3 | 焦炭输出温度 | 摄氏度 | 200 |

| 4 | 进气温度 | 摄氏度 | 170 |

| 5 | 气体出口温度 | 摄氏度 | 800 -850 |

| 6 | 蒸汽生成 | 吨/小时 | 25 |

| 7 | 蒸汽压力 | 公斤/平方厘米 | 40 |

| 8 | 蒸汽温度 | 摄氏度 | 440 |

| 9 | 总气体量 | N 厘米/小时 | 84,000 |

在冷却室经过热交换过程后的高温循环气体(800℃~850℃左右)通过初级除尘器供给锅炉。在锅炉中经过热交换过程后的循环气体被冷却到180摄氏度左右。锅炉中产生的蒸汽既可以用作通用工艺蒸汽,也可以转化为过热高压蒸汽用于发电通过涡轮发电机发电。

循环气体通过二级除尘器进入气体循环鼓风机,通过鼓风机将其增压,并通过添加N2气体校正其成分,然后将循环气体注入干熄焦室的底部。必要时可加装副省煤器,将循环气体温度降至130℃左右,提高冷却室的冷却效率。

有一些辅助设施,包括将焦炭从炉膛中切断的切断装置,用于去除循环惰性气体中灰尘的除尘系统,以及安装在循环鼓风机之前的二级除尘器。 CDQ工艺流程如图3所示。

图3 CDQ流程流程

CDQ 流程的好处

CDQ工艺与传统的CWQ工艺相比具有许多优点。主要优点如下。

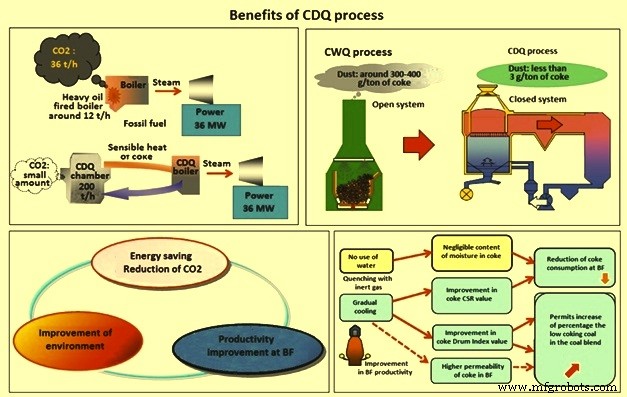

热焦显热的利用 – 电力可以通过焦炭的干熄焦产生而不消耗化石燃料。这导致二氧化碳排放量的减少。例如(图 4),容量为 200 吨/小时 (t/h) 的干熄焦可产生约 36 兆瓦的电力。对于使用重油锅炉产生相同的电力,需要 12 吨/小时的重油,这导致 36 吨/小时的二氧化碳排放到大气中。因此,CDQ 工厂既具有经济优势,又具有环境优势。由于回收了焦炭的显热,因此实现了净节能。节能约为 0.25 Gcal/吨焦炭。因此,干熄焦工艺能够有效利用分散在连续熄焦工艺中的大气能量。

环境保护 – 在 CDQ 中,没有白烟,这在 CWQ 过程中通常会从淬火塔中看到。这种白烟中的灰尘含量很高。 CDQ过程中没有白烟是因为所有过程都是完全封闭的。从而改善了干熄焦设备周围的工作环境。

一般来说,使用 CWQ 工艺会排放大量焦炭粉尘(约 300 克/吨焦炭至 400 克/吨焦炭),这些焦炭粉尘包含在排放到环境中的蒸汽中。最近开发的“稳定熄焦”(CSQ)工艺减少了粉尘排放量。但是干熄焦工艺在防止粉尘排放方面仍然更有效。 CDQ 的粉尘排放量小于 3 g/t 焦炭(图 4)。随着 CDQ 工艺的不断改进,该值进一步提高。

CDQ工艺在水污染和节水方面也是环境友好的。这是因为 CDQ 工艺中不使用水,而 CWQ 工艺中淬火介质为水。

图 4 CDQ 流程的好处

CDQ 工艺对提高 BF 生产力的贡献 – 干熄焦工艺生产的焦炭质量提高,从而提高了高炉 (BF) 的生产率。干熄焦工艺生产的焦炭,与CWQ工艺生产的焦炭质量相比,有两个优良的特点。这些特征是 (i) 焦炭的机械强度更高,和 (ii) 焦炭中的水分含量非常低(几乎为零)。这些功能在 BF 中提供了一定的好处,如下所述。

BF 中的燃料消耗减少了几个百分点,因为蒸发焦炭中的水分不需要额外的热能。由于高炉顶部温度的升高,它还有助于减少高炉的二氧化碳排放,并提高 TRT(顶部压力回收涡轮机)的发电量。

采用干熄焦工艺熄焦后,焦炭强度高,提高了BF中的渗透性。 BF 中较高的渗透率提高了 BF 中还原反应的效率,这提高了 BF 的铁水生产率。使用干熄焦工艺生产焦炭的高炉运行较为稳定。此外,随着焦炭强度的增加,高炉内部可以保持足够的渗透率,因此高炉可以实现更高的煤粉喷吹率。

提高焦炭质量 – 与 CWQ 工艺生产的焦炭相比,CDQ 工艺提高了焦炭的质量。由于标准偏差低(通常在 1.25% 左右),焦炭的质量更稳定。焦炭质量均匀有助于高炉操作。这是因为焦炭是由 CDQ 室中的循环气体逐渐冷却的,而不是在 CWQ 工艺中通过喷水喷水来快速熄焦。此外,避免了水-气反应。机械强度(转鼓指数)的预期改进约为 1.5%,反应后焦炭强度(CSR)的改进约为 2.5%。这种改进是因为通过循环气体逐渐冷却的热焦,没有湿熄焦通常存在的表面孔隙和内部裂纹。

一般观察到焦炭强度的增加幅度相对较小,如果用于煤干馏的混煤中高品位炼焦煤的比例较高。混煤中低焦煤用量的增加为干熄焦工艺提供了额外的成本优势。

制造工艺