HI冶炼炼铁工艺

HIsmelt炼铁工艺

HIsmelt 工艺是一种基于空气的直接熔炼技术,简单而创新。该工艺用于使用铁矿石粉或任何其他合适的含铁原料生产液态铁(铁水)。熔炼是在铁水浴中进行的,使用煤作为还原剂和能源材料。该工艺所需的主要原材料是铁矿石粉、煤和熔剂(石灰石和白云石)。

HIsmelt 是“高强度熔炼”的缩写。这是直接从铁矿石中制造液态铁的直接冶炼工艺。该工艺已开发用于以最少的预处理来处理铁矿石细粉,从而使该工艺在可处理的铁矿石质量方面更加灵活。该工艺允许使用含有大量杂质的非炼焦煤和铁矿石粉。该工艺的主要产品是液态铁或铁水,可用于炼钢车间或用生铁机铸造生产生铁。该过程的副产品是炉渣和尾气。

这种替代炼铁的驱动力是(i)利用更便宜和更丰富的原材料的能力,例如非焦煤和非烧结矿石,(ii)较小的经济工厂规模,(iii)有竞争力的资本和运营成本, (iv) 通过取消焦炉和烧结/球团厂来减少环境问题,以及 (v) 操作的灵活性。 HIsmelt 工艺非常灵活,因为它可以使用范围广泛的黑色金属原料,包括钢铁厂废料和高磷矿石。该工艺可以使用尺寸为-6毫米的矿石,这是正常的烧结厂给料,也可以处理典型的球团给料,即80%细于40微米的矿石,过程中铁的产量没有任何变化.可以使用从焦粉到 38% 挥发性非焦煤的煤。

工艺的主要特点

HIsmelt 工艺很简单,并且已经证明了高水平的可靠性。 HIsmelt 工艺的基本机理是含铁矿石在金属浴中溶解碳进行还原和熔炼。这是通过将煤直接喷射和部分燃烧到熔池中以及通过将熔池中的逸出气体与富氧热空气鼓风后燃烧产生的热量传递回熔池来实现的。热空气鼓风的富氧(高达 30 % 的氧气含量)已成功地用于提高容器的操作强度,从而实现预期的生产率提高。整体反应和传热机理为维持还原反应提供了足够的能量,为铁渣的熔炼提供了热量。

该过程在压力下的垂直熔炼还原容器 (SRV) 内进行,这是 HIsmelt 过程的核心(图 1)。 SRV 有一个耐火衬里的炉膛和水冷上壳。该过程在该容器中进行。耐火炉膛包含铁水浴和液态炉渣。厚熔渣层位于金属浴上方。铁矿石粉、煤和熔剂直接注入 SRV 的熔体中。与铁浴接触后,煤中的碳发生溶解,与含铁进料中的氧化物反应,形成一氧化碳 (CO)。煤的快速加热也会导致煤挥发物裂解释放氢气。

图1 HIsmelt的熔炼还原容器

通过从熔池中快速排出 CO、氢气和氮气载气,一个主要由熔渣组成的熔融材料喷泉喷入顶部空间。通过水冷喷枪将 1,200 摄氏度的热空气吹入顶部空间。 CO 和氢气与热空气喷射的氧气后燃烧。加热的金属和炉渣落回熔池中,为直接熔炼铁矿石提供能量。喷出的熔渣覆盖在水冷板上,降低了能量损失。

来自该过程的废气在膜管罩中部分冷却。然后可以使用废气中的显能和化学能来实现金属进料和熔剂的一些预热、预还原和/或煅烧。然后将废气在洗涤器中净化,并用作热风炉或热电联产厂的燃料。

该容器配备用于连续出钢的供料道。这在 SRV 内保持最佳浴液水平,并提供清洁的产品流,无需外部熔渣和金属分离。通过水冷槽口定期出渣。

HIsmelt 工艺具有许多独特的特点,使其有别于其他直接熔炼工艺。下面给出了这些功能。

- 该工艺使用金属浴作为主要反应介质。其他直接冶炼工艺通常将矿石和煤进行顶部进料,通过渣层中的焦炭(加上少量金属)进行冶炼。金属中溶解的碳比炉渣中的炭更容易获得还原剂,因为后者需要中间气相 (CO)。换言之,HIsmelt 工艺通过使用更活跃(即溶解)形式的碳来显着加快熔炼速度。

- 另一个区别因素是熔体中的混合程度。将进料直接注入金属会产生大量的“深层”气体。这会产生强大的浮力驱动的向上羽流,进而导致液体快速周转。据计算,该周转量为每秒吨数。在这些条件下,在液相中建立显着温度梯度(大于 20 摄氏度至 30 摄氏度)的可能性很小,并且系统在(基本上)等温熔体下运行。快速的质量周转促进了从顶部空间到浴槽的良好热传递,而不会导致单个液滴明显过热。对于渣线区域的炉缸耐火材料具有重要意义,因为良好的混合会导致砖暴露在低 FeO 和均匀(低温)的温度下。

- 使用高速喷枪进行固体注入的方法,确保熔体中的捕获效率很高,甚至可以直接使用超细颗粒。

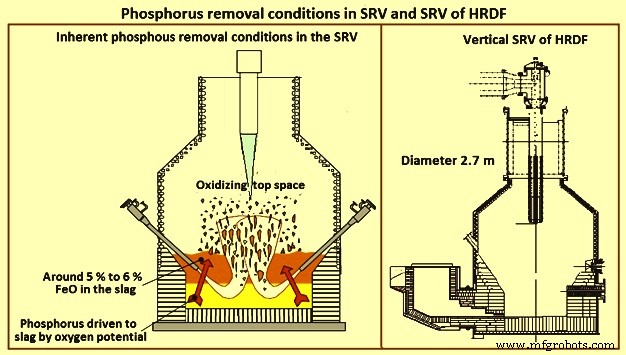

- 渣中 5% 至 6% 的“天然”FeO 水平与 4% 的金属碳相结合,为磷从金属强烈分配到渣中创造了条件。通常,大约 80% 到 90% 的磷会变成炉渣(图 2)。

- 煤的性能几乎不依赖于颗粒形态,因为煤经过细磨以便注入。

图2 HRDF的SRV和SRV的除磷条件

历史流程开发

HIsmelt 工艺的起源可追溯到底部吹氧转炉工艺 (OBM) 以及 Klöckner Werke 在其 Maxhütte 钢厂开发的联合吹炼炼钢工艺的演变。 CRA(现为力拓)于 1981 年与 Klöckner Werke 成立了一家合资企业,以开发炼钢和冶炼还原技术。在 60 吨 OBM 转炉中进行了试验,以展示熔炼还原过程的基本原理。冶炼还原概念的成功测试导致位于 Maxhütte 钢厂的小型试验工厂 (SSPP) 的年产能约为 12,000 吨。 SSPP 的设计基于水平旋转 SRV,该 SRV 使用底部风口喷射煤、熔剂和铁矿石。 SSPP从1984年运行到1990年,证明了该技术的可行性。

工艺开发的下一阶段是在西澳大利亚 Kwinana 建造的 HIsmelt 研发设施 (HRDF)。 HRDF 的建设始于 1991 年。HRDF 的设计能力为每年 100,000 吨。 HRDF 的主要目标是展示核心工厂的工艺和工程规模扩大,并为商业评估提供运行数据。 Kwinana 的原始 SRV 配置是 SSPP 的 SRV 的直接放大,并且基于能够旋转 90 度的水平形状的容器。水平容器于 1993 年 10 月至 1996 年 8 月运行。虽然成功证明了该工艺的放大,但水平容器工程的复杂性限制了其商业可行性。

为了克服这一缺陷,开发了一种用于水冷立式容器的设计。立式 SRV(图 2)的设计和工程于 1996 年完成。设计中的主要改进包括固定立式容器、顶部注入固体原料、简化的热风喷枪、连续出钢的供料道克服耐火材料磨损问题的金属和水冷板。

HRDF 垂直熔炼还原容器于 1997 年上半年投入使用,并一直运行到 1999 年 5 月。垂直容器在耐火材料磨损、可靠性、可用性、生产率和设计简单性方面表现出重大改进。这艘船满足了成功直接熔炼炼铁技术的所有关键要求——将高水平的技术成果与简单的工程概念和工厂技术相结合。这一操作阶段证实该工艺已准备好扩大到商业工厂的水平。

2002 年,力拓 (60%)、纽柯公司 (25%)、三菱公司 (10%) 和首钢公司 (5%) 成立了一家合资企业,旨在建设和运营 80 万吨/年 HIsmelt植物。位于西澳大利亚 Kwinana 的商业生铁设施的设计和制造采用了 6 米炉膛直径的 SRV。工厂于 2003 年 1 月开工建设。冷调试于 2004 年下半年开始,热调试于 2005 年第二季度进行。工厂在 2008 年初实现了每小时 80 吨铁水的生产速度,其中每吨铁水810公斤的燃煤率。

由于 2008 年的经济状况,Kwinana 工厂关闭,并于 2014 年将部分 Kwinana 设备从澳大利亚转移到中国。新的HIsmelt工厂位于山东省寿光港附近,由私营钢铁公司墨龙石油机械有限公司拥有和经营。墨龙 HIsmelt 工厂于 2016 年启动,生产铁水的成本低于墨龙之前使用的当地迷你高炉。铁水包由公路车辆运送到位于 HIsmelt 工厂以南 40 公里处的墨龙碱性氧气炼钢厂。 2017年,墨龙从力拓购买了HIsmelt的知识产权,将其技术授权给海内外用户。

过程

HIsmelt 工艺如图 1 所示,涉及将固体材料(煤、铁矿石和熔剂)高速注入约 1450 摄氏度的铁水浴中。该工艺的基本机理是铁的还原和熔炼在浴中含有溶解碳的矿石。该工艺通过向下倾斜的水冷喷射喷枪将煤和矿石高速喷射到熔体中。加热和脱挥发分后注入的煤溶解以保持熔融金属中约 4% 的碳,并补充还原反应中使用的碳。注入的铁矿石细粉被注入熔池深处,与溶解在熔池中的碳接触后立即还原,以进行熔炼。这种还原反应产生铁和一氧化碳。SRV 的下部保持在低氧势下,以允许这种还原反应发生,并且反应动力学在炉渣中大约 5% 到 6% 的 FeO(氧化铁)时平衡。

从熔池深处产生的反应气体 (CO) 和煤脱挥产物形成了主要由熔渣和一些金属组成的喷泉(飞溅)。维持必要的热平衡的热量供应来自于 SRV 上部的反应气体(主要是 CO)的燃烧。通过顶部喷枪引入 1,200 摄氏度的富氧(通常为 35%)热风,有效地燃烧熔池内产生的气体并释放大量能量。这种燃烧发生在 SRV 上部相对氧化的区域。上部(氧化)区域到下部(还原)区域之间的热传递以保持氧势梯度的方式实现。这是通过在两个区域之间移动的大量液体飞溅来完成的。液态渣和金属飞溅是热量的载体。

材料的注入安排使得固体显着渗透到铁浴中,导致碳溶解到金属中,并通过方程式 3[C] 铁 + Fe2O3 =2 给出的整体反应还原铁矿石[Fe]铁 + 3CO。该反应是高度吸热的,如果要维持该过程,则需要外部供热。从浴中释放的 CO 和氢气为产生这种热量提供了燃料。根据方程式 2CO + O2 =2CO2 和 2H2 + O2 =将热风(1,200 摄氏度的富氧空气)通过中央旋流喷枪注入顶部空间,并发生燃烧以将浴气燃烧成二氧化碳和水2H2O。

理论上希望实现这种浴气的完全燃烧,但在实践中,通常实现约 50% 至 60% 的后燃烧。二次燃烧(PC)定义为燃烧物质的体积浓度之比,由公式 PC (%) =100(CO2 =H2O) / (CO + CO2 + H2 + H2O) 给出。

熔炼发生在氧势低的熔体中,而热量产生发生在氧势相对较高的顶部空间。该过程的关键是将热量从燃烧区向下转移到熔炼区,同时不影响任一区的氧势。

当 CO 和 H2 从熔池中的熔炼中释放出来时,释放速度会产生剧烈的液体喷发。金属和炉渣向上抛出形成具有高表面积的透气喷泉(飞溅)用于传热。热燃烧气体通过这个喷泉,并在此过程中将热量传递给熔渣和金属液滴,而这些液滴又将热量传递给熔池。金属通过溢流前道(实际上是液态金属压力计密封)连续离开容器,而熔渣通过水冷熔渣槽定期从容器侧壁排出。

该工艺的主要产品是铁水。铁水通过一个敞开的供料道连续出钢,并且没有熔渣。热金属的典型温度约为 1,420 摄氏度至 1,450 摄氏度,热金属的典型成分是碳 - 4.4 % +/- 0.15 %,硅 - 低于 0.01 %,锰 - 低于 0.02 %,磷 - 低于0.02 % +/- 0.01 %,硫 – 0.1 % +/- 0.05 %

SRV 中的相对氧化气氛和低温渣导致进料中多达 90% 至 95% 的磷分配到渣中(图 2)。因此该工艺在使用高磷矿石方面具有一定的灵活性。

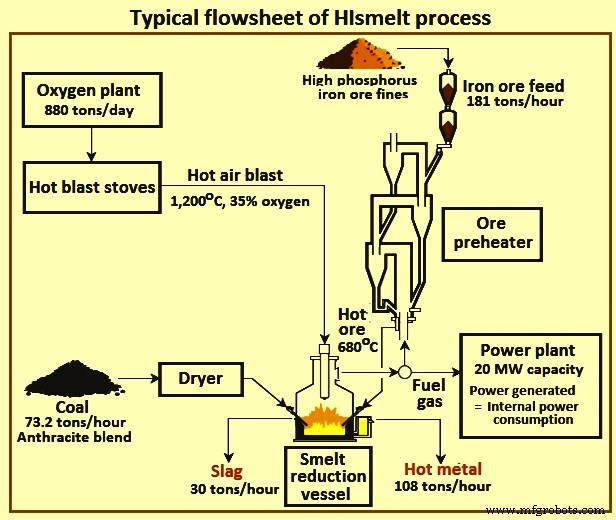

由于熔渣是通过熔渣槽分批出钢的,因此铁水不含熔渣。铁水可以在铁水脱硫设备中进行处理,以将铁水的硫含量降至 0.05% 以下。 HIsmelt工艺的典型流程图如图3所示。

图3 HIsmelt工艺典型流程图

SRV 的废气通过辐射锅炉罩从 1500 摄氏度冷却到 800 摄氏度,在热旋风分离器中进行部分清洁,然后通过对流锅炉系统进一步冷却到 200 摄氏度。辐射和对流锅炉产生的饱和蒸汽流向位于废气锅炉上的汽包。

离开对流锅炉的 SRV 废气通过喷水进行骤冷、洗涤和冷却,并通过管道循环,用作热风炉和废气锅炉的燃料。在废气锅炉中,多余的 SRV 废气被燃烧并使来自辐射、对流和废气锅炉的饱和蒸汽过热。这种过热蒸汽流向蒸汽涡轮机,产生足够的电力来运行 HIsmelt 工厂、辅助设备,并将多余的电力输送到当地电网。废气锅炉和炉子的废气用石灰浆洗涤以去除气体中的硫,然后再排放到大气中。

该过程的副产品是炉渣和废气。炉渣是通过将铁矿石中的脉石和煤中的灰分与石灰和白云石熔炼而形成的。矿渣可以造粒或直接进入坑进行进一步处理。然后它可以用作各种用途的原材料,例如水泥制造、路基或土壤改良。来自该过程的废气通常具有 50% 至 60% 的后燃烧度。这些气体在高温下从 SRV 顶部排出,其能量值与高炉煤气相似。它被清洁、冷却并用作燃料和发电。

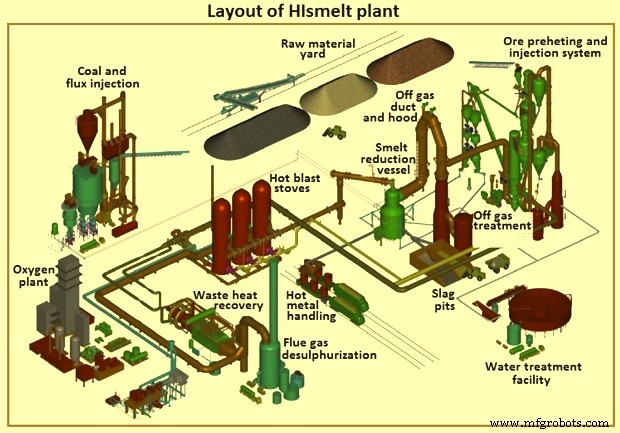

HIsmelt 工艺非常灵活。该过程的高度响应性意味着它几乎可以瞬间将铁矿石、煤和熔剂转化为金属、炉渣和能源。工艺能力允许在不影响产品质量的情况下非常有效地改变原材料进料速率。这种操作灵活性最大限度地提高了生产力,因为它很容易保持稳定的操作窗口。与高炉不同,HIsmelt 工艺可以轻松启动、停止或闲置。图4为HIsmelt工厂布局图。

图 4 HIsmelt 工厂布局

环境效益

HIsmelt 工艺的环境效益是相当可观的。通过减少对焦炭、烧结矿和球团矿的需求,并提高炼铁过程的能源效率,它可以减少温室气体和其他有害环境污染物(如 SOx、NOx 和二恶英)的排放。该工艺的改进是 (i) CO2 排放量减少 20%,(ii) SOx 排放量减少 90%,(iii) NOx 排放量减少 40%,和 (iv) 无有毒排放物二恶英和呋喃含量为零。 SRV 内的操作条件排除了二恶英的形成。此外,粉尘排放和特定用水量也大大减少。回收植物废料的过程进一步有助于环境保护。

优势

该工艺的预计优势是 (i) 原材料成本低,因为消除了含铁原料的团聚和焦炭制造工艺,(ii) 灵活的原料,因为该工艺使用范围广泛的铁矿石细粉和废氧化物材料,以及高和低挥发性煤,(iii) 生产灵活性,(iv) 更好的产品质量,(v) 总能耗最小化,(vi) 简化工程和工艺配置,(vii) 环境排放远低于行业,(viii) 更低资本成本,以及 (ix) 降低运营成本。

制造工艺