碱对高炉炼铁过程的影响

碱对高炉炼铁过程的影响

高炉 (BF) 运行期间的主要目标之一是以最低成本最大限度地生产具有所需化学成分的铁水 (HM)。这需要高质量的原料基地和高炉正常、平稳的运行。炉料的质量对于避免因不需要的元素进入熔炉而引起的工艺问题非常重要。在这方面,还需要注意输入电荷中不需要的元素的含量。这些不需要的元素会在 BF 中引起许多技术问题。此外,它们显着影响 HM 的生产成本。炉料中存在的主要有害元素是金属钾 (K) 和钠 (Na) 的碱金属化合物,这些元素可能会影响 BF 的去除和性能。

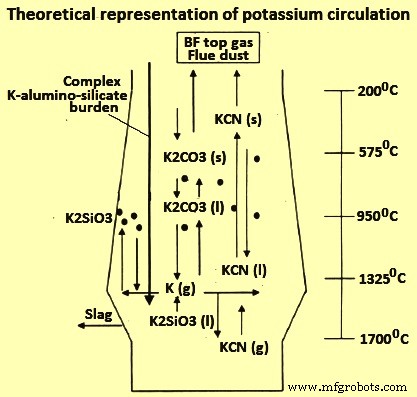

在 BF 工艺中,已知碱的存在会对工艺产生负面影响。碱引起焦炭的较高反应性、矿料过早软化、烧结矿分解、球团膨胀,并参与在高炉耐火衬里上形成沉积物,加速衬里的磨损。碱的负面影响是由于对焦炭气化的催化作用、由于碱的插入而导致的碳(C)结构的破坏、支架的形成和耐火材料的侵蚀。碱与原料一起引入,由于碱循环(图1),碱在通往高炉高温区的途中被带走。

图1 K循环的理论表示

碱的存在导致高炉中的产量降低和焦炭消耗量增加,在顶部原料中添加的每 kg/tHM 碱分别约为 4.5% 和 2.3%。由于降低了 Boudouard 可逆反应的阈值 C (s) + CO2 (g) =2CO (g),碱降低了产量,增加了焦炭气体并降低了焦炭的强度。由于焦炭的降解,气体渗透性降低,在壁上形成脚手架,从而减少了高炉的体积。

高炉中的碱反应

在本文给出的所有碱金属反应中,K 都可以被 Na 取代。 C还原碱金属硅酸盐的可逆反应是K2SiO3(渣)+C(s)=2K(g)+SiO2(渣)+CO(g)和K2SiO3(渣)+3C(s) =2K (g) + Si (HM) + 3CO (g)。这些反应发生的程度取决于温度和 CO(一氧化碳)的分压。根据可逆反应 K2O + C (s) =2 K (g) + CO (g) 和 K2O + CO (g) =2 K (g ) + CO2 (g)。

碱作为元素挥发或在 BF 的波什区域与 C 和 N2(氮)反应,形成氰化钾 (KCN) 或氰化钠 (NaCN) 蒸气,按照可逆反应 2K (g) + N2 (g) =2KCN (G)。蒸汽与炉气一起被带走,不会溶解在 HM 中或熔渣中。 K 的熔点和沸点分别为 63.4 摄氏度和 759 摄氏度,而钠的相应熔点和沸点分别为 97.7 摄氏度和 883 摄氏度。 KCN和NaCN的熔点分别为622℃和562℃,沸点分别为1625℃和1530℃。这些化合物的状态在下部竖井中为液态,在滚道和炉床区域为气态,具体取决于温度。气体被高炉内快速移动的气体带走。

在氧 (O2) 电位增加的竖井中(大约 1100 摄氏度),K 和 KCN 不再稳定,并根据反应 2K ( g) + 2CO2 (g) =K2CO3 + CO (g) 和 2KCN (g) + 4CO2 (g) =K2CO3 (s) + N2 (g) + 5CO (g) 和碱金属氧化物分别由 CO 根据可逆反应 2KCN (g) + CO (g) =K2O + 3C + N2 (g)。生成的碱金属碳酸盐以白色细粒的形式离开,分布在炉料表面或位于砖衬上。

吸附到原料和焦炭中的碱成分根据它们的相对稳定性形成新的化合物。碳酸钾 (K2CO3) 和碳酸钠 (Na2CO3) 在温度低于 891 摄氏度和低于 851 摄氏度时分别为固体。根据可逆反应K2CO3(l) + 2C =2K (g) =3CO (g),含碱化合物随着配料下降并被还原和汽化再次到达高温区。

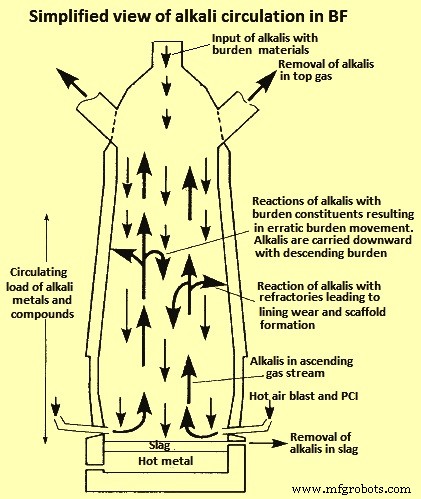

大部分碱随熔渣从高炉中排出。然而,炉渣中的一部分碱被还原产生碱蒸气,该蒸气随周围气体上升。碱蒸气在高炉上部冷凝,一部分随炉顶气离开,其余部分冷凝在内壁或进料上。由于碱在不同热区的挥发和冷凝,碱倾向于在高炉内循环,导致积累和与其他原料的相互作用。这会对工艺产生重大影响,即使加入少量碱,通常低于 5 公斤/吨铁水 (kg/tHM)。高炉碱循环简图如图2所示。对开挖高炉的研究表明,温度在1000℃以上时碱液位最高,这意味着高炉下部碱浓度升高。 BF。

图2 高炉碱循环示意图

高炉中的碱循环

碱通常与铁材料和以硅酸盐形式的焦炭一起进入高炉。为了平稳高效地运行高炉,希望将碱量限制在 1.5 kg/tHM 至 5 kg/tHM 左右,但通常在不同工厂中其范围为 2.5 kg/tHM 至 7.5 kg/tHM。在 Na 和 K 两种碱性物质中,K 通常是进入高炉的主要化合物。大部分碱与炉渣一起离开,而一些成为炉顶煤气的一部分并与炉顶煤气一起离开炉子。循环碱既可以通过炉渣去除,也可以通过气体去除。 K 进入炉顶气的程度更高,因为它比 Na 更容易随炉渣排出。

碱以硅酸盐 (K2SiO3) 的形式进入高炉。碱循环研究表明,硅酸盐随炉料下降,循环开始于碱金属硅酸盐被熔融区焦炭的 C 还原,公式为 K2SiO3 + C (s) =2K (g) + SiO2 + CO(克)。根据反应的热力学数据,反应在 1550 摄氏度左右发生。根据方程式 K2O + CO (g) =2K (g) + CO2 (g),进入或在 BF 中形成的任何碱金属氧化物在 BF 中在较低温度下进一步反应,因为它们不稳定。 K2O 也可以溶解到初级熔渣中。

此外,在高炉炉膛水平面产生的 K 蒸气与喷入的煤粉和热空气中的 N2 反应,公式为 2K (g) + 2C (s) + N2 (g) =2KCN (g , l)。 KCN 的沸点为 1625 摄氏度,因此氰化钾 (KCN) 从风口喷出的热空气中上升,当温度下降时,它会转变为液相。由于高气流,在风口区的时间非常短,因此碱金属氰化物在转变为液相之前有时间向上移动 BF。在高炉中,碱金属氰化物与 CO2(二氧化碳)在低于 1100 摄氏度的温度下反应形成更稳定的碳酸盐,公式为 2KCN (l) + 4CO2 (g) =K2CO3 + N2 (g) + 5CO ( G)。碳酸盐要么作为气体跟随炉顶气排出,要么在 900 摄氏度以下开始冷凝时沉积在炉料上。

与碱金属硅酸盐相比,碱金属氰化物不稳定,因此存在于高炉炉膛部分的任何 SiO2 都可以与碱金属氰化物反应,再次形成碱金属硅酸盐。碱金属硅酸盐还原成碱蒸汽,在高炉中上升,与炉顶煤气一起离开,或与二氧化碳反应形成碳酸盐的过程称为碱循环。有一些不同的观点通过对发生的反应的不同而对过程的总结略有不同。由于在高炉开挖过程中没有发现碳酸盐,因此碳酸盐是否真的在高炉顶部形成存在疑问。但是,碱金属氰化物的形成和碱在高炉中循环的主要过程,各方观点一致。

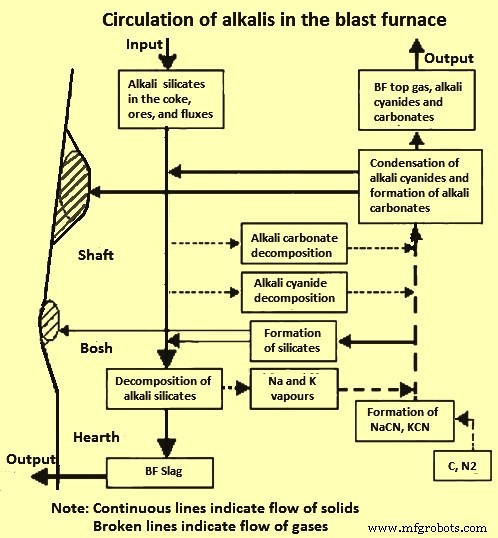

图 3 显示了高炉中碱的循环。在碱金属硅酸盐分解成碱蒸气或被 K2O 或 Na2O 形式的初级渣相吸收之前,带电材料下降到高温区。该循环还指示碱蒸气与硅酸盐反应再次形成硅酸盐的时间。碱蒸汽通过 BF 的分布取决于气体流动路径和中心气体流动的程度。气流对高炉中热量的分布有很大影响。更多的中心流动意味着高炉中部的熔融多,而高炉外围的熔融少。

图3碱在BF中的循环

高炉中氨和氰化氢的形成

认为在 BF 中会形成氨 (NH3)。 BF 中 NH3 和氰化氢 (HCN) 形成背后的基本反应是 2KCN + 3H2O =K2CO3 + 2NH3 + C 和 NH3 + CO =HCN + H2O。这些反应之间的比率取决于几个参数,例如 (i) 可用水分的量,(ii) 顶部可用 KCN 的量,以及 (ii) 反应过程中的温度。 NH3 的温度阈值约为 600 摄氏度,并且 NH3 的形成持续呈指数下降,直到 500 摄氏度,之后才检测不到。进一步形成的 NH3 被 Fe2O3 或 CO2 氧化,形成的 NH3 量减少。 Fe2O3 或 MnO2 对 NH3 的氧化取决于温度。低温时MnO2为强氧化剂,高温时Fe2O3为强氧化剂。

由于 HCN 和 NH3 存在于炉顶气体中,因此 NH3 的氧化动力学不足以将其完全去除。炉顶气中的水含量越高,意味着根据上述反应可以形成更多的 NH3。高炉中NH3的形成是复杂的,下面给出的几个参数会影响其形成。

炉顶气体温度 – 炉顶气体温度取决于高炉中吸热/放热反应之间的比率。温度影响水分含量。较低的温度也会导致NH3在水中的溶解度增加,而HCN与水混溶,因此水的存在会降低其在炉顶气中的存在。

火焰温度 – 火焰温度对产生的碱蒸汽量和总碱负荷影响较小。需要高温将碱金属硅酸盐还原为碱气体,从而启动碱循环。降低火焰温度会导致更多的碱通过熔渣离开高炉。

基本性 – 碱度越低,渣中吸碱量越高,高炉中循环碱越少,产生的氨气越少。

水分含量 – 通过电荷或通过其他方式在 BF 中引入的水分越少,发生 NH3 形成反应的水分就越少。

碱的作用和去除

近年来,由于优质焦煤的供应减少,原料中碱的浓度有所增加。碱对高炉操作不利,因为碱对溶失反应(Boudouard 反应)有催化作用,导致焦炭的反应性增加。

碱的主要负面影响之一是它催化 Boudouard 可逆反应,将反应温度从 900 摄氏度到 950 摄氏度降低到 750 摄氏度到 850 摄氏度左右,并增加焦炭的反应性,具体取决于可乐质量。它还对焦炭结构产生负面影响。 Boudouard 反应的阈值降低意味着在强吸热反应中更多的 C 在 BF 中被消耗。因此,需要增加高炉中的焦炭添加量,以保持稳定运行,每公斤碱添加 2 公斤至 10 公斤焦炭或根据所用来源增加 6 公斤至 11 公斤焦炭。

由于焦炭的反应性增加,进入焦炭结构的碱降低了高炉下部的焦炭强度,从而增加了降解。焦炭在风口处的表观反应速率是原料焦反应速率的 10 倍,这与 K 的存在总量有关。已知 K 会增加焦炭与 CO2 的反应性,并能导致由于 K 的插入使焦炭颗粒膨胀而导致焦炭破裂。提高反应性可能是有利的,因为它降低了 BF 操作温度、热储备区的温度,从而降低了氧化铁还原的温度。但焦炭的作用也是在炉内充当炉料支撑,因此需要尽量减少焦炭破裂。

对钾蒸气渗透到焦炭中的研究证实,由于碱化矿物特别是钾长石的体积膨胀,焦炭矿物的结构会被破坏。由于焦炭中矿物的破坏,矿物与 C 基体之间的表面积增加。这有利于矿物质与 C 和 BF 气体的相互作用,加速焦炭气化。当碱蒸气渗入焦炭的结晶层形成夹层化合物时,焦炭也会发生膨胀。高炉运行期间焦炭强度和炉料支撑至关重要,因为炉料坍塌会降低气体和液体的渗透性,从而降低 HM 生产效率并增加 CO2 排放。

不同尺寸的焦炭小颗粒减少了湿区焦床中的空隙,增加了焦炭的表面积。焦炭的破损还会导致溢流、炉缸窒息,以及增加风口和炉渣口的燃烧,所有这些都会限制炉子的产量。当渗透率降低时,上升气体向壁面附近输送的趋势增加,降低了气体的利用率,从而增加了结焦率。

碱的另一个作用是增加了在竖井中形成支架的机会,因为碱会凝结在衬里上,并且可以将精细材料与其结合。脚手架是在炉壁上堆积的固体材料,向炉子中心突出。脚手架可以出现在从竖井中部到上部的任何地方。脚手架形成的效果是负载下降减慢或中断,在极端情况下会导致悬挂、滑倒和不受控制的充电。支架还减少了 BF 的工作体积。竖井中未受影响部分的气体速度增加,导致炉顶气体温度升高和 CO 利用率降低。当支架脱离炉壁时,通常会导致炉膛冷却。支架可以通过暂时升高炉温来拆除,也可以在高温气流到达该区域时拆除。

填料也可以通过冷凝的液体氰化物和碳酸盐粘合在一起,这会降低床的渗透性。此外,碱会腐蚀耐火材料,特别是通常用于炉子下部的碳基耐火材料。碱化合物穿透 C 嵌段,其被消耗形成碱蒸气。这会导致耐火衬里的寿命缩短,需要更频繁地更换衬里。

碱的去除主要是用炉渣完成的,最好在较低的碱度值下进行。除去的碱中有 90% 以上是通过炉渣除去的。这里的碱度被认为是CaO/SiO2。多项研究的结果表明,较低的炉渣碱度会增加炉渣中的碱含量。然而,碱度过低的问题是高含量的硫 (S) 保留在 HM 中,因为 S 可以被高炉渣中存在的 CaO 抵消,并且当碱度较低时,CaO 较低。控制HM质量的碱度下限因工厂而异。该限制取决于 BF 参数和所用原材料的质量。如果要去除碱并保持HM质量,则碱度值略高于或接近1可被视为限制。

为了阻止碱金属硅酸盐的气化,需要保持较高的CO分压。 1550℃的高温反应意味着较低的火焰温度也可用于减缓还原和气化,从而降低碱循环。碱的去除需要减少含碱材料向高炉的再循环,否则碱只会重新引入高炉。

降低碱对焦炭气化的催化作用可以通过添加焦灰来完成,焦灰可以以更稳定的形式结合现有的碱。之前已经尝试过添加某些矿物质。当碱在焦炭中扩散时,添加矿物质的涂层可以稳定焦炭表面的碱,阻止其降解焦炭内部。

碱负荷控制

为了控制高炉中的碱负荷,碱输入应尽可能低。如果进料存在差异,则应将矿石混合物充分混合,以尽量减少高炉中高碱部分的风险。另一个预防措施是避免高碱度烟尘的再循环。降低支架形成风险的一种方法是增加铁料和焦炭的强度,以避免形成细粉。

BF 可以使用中央气流运行。正因为如此,中心的炉顶煤气温度升高到这样的水平,以至于部分碱作为蒸汽与炉顶煤气一起离开炉子。然而,较高的炉顶煤气温度会导致热量损失增加。

通过用酸渣操作高炉,可以减少再循环的碱并通过渣离开高炉。渣碱度越低,碱性 K 和 Na 越容易被渣吸收,因为石灰 (CaO) 和氧化镁 (MgO) 在二氧化硅网络中与碱金属氧化物占据相同的位置。可以通过降低铁料和助熔剂添加的碱度来降低碱度。然而,较低的碱度也会导致 HM 中的 S(硫)含量增加,因为 S 与渣中的 Ca 结合。

降低碱负荷的另一种可能是增加渣量,这会降低渣中碱金属氧化物的活性,从而增加碱的吸收和通过渣的输出,但渣量的增加也会增加结焦率。

BF 中的较低温度导致碱的还原和蒸发减少。以较低的火焰温度运行 BF 会导致碱负荷降低,但也会降低生产率和提高焦炭率。碱负荷也可以通过在高 CO 分压下运行 BF 来降低,因为它反对碱气化反应。这可以通过鼓风富氧或高顶压来实现。

制造工艺