HIsarna 炼铁工艺

HIsarna 炼铁工艺

HIsarna 工艺是一种冶炼还原工艺,用于直接从铁矿石粉和煤中生产液态铁。它代表了一种新的、可能更有效的炼铁方法,并且正在开发用于大量减少炼铁过程中的碳排放。这是欧洲钢铁制造商 ULCOS(超低碳二氧化钢炼钢)联盟的一项举措,是 Rio Tinto 的 HIsmelt 技术和 Tata Steel Ijmuiden 开发的 Isarna 技术的结合。它消除了高炉工艺所需的原材料预先处理。该工艺包括在 Isarna 技术的旋风转炉 (CCF) 中对铁矿石粉进行预还原,以及在 HIsmelt 工艺的熔炼还原容器 (SRV) 中对铁进行熔池冶炼。工艺名称是由两种技术的名称组合而成的(HIsmelt 中的“HI”和 Isarna 中的“sarna”,凯尔特语中铁的意思)。该过程减少了碳排放和成本。 HIsarna 工艺在一个特殊的反应器中进行,该反应器在一个较宽的转炉顶部有一个狭窄的旋风炉。

与目前的平均高炉技术相比,该组合工艺的能源效率提高了约 20%,每吨铁水产生的温室气体排放量更少,主要是因为它不需要矿石烧结和焦炭生产。生产出来的铁水可以在常规的碱性氧气炉中加工成钢。

HIsarna 工艺由顶部注入铁矿石的反应器组成。矿石在高温旋风分离器中液化,然后滴落到反应器底部,在那里注入粉煤。粉煤与熔融矿石反应生成液态铁,液态铁是生产优质钢的基础材料。离开HIsarna反应器的气体主要是浓二氧化碳(CO2)。

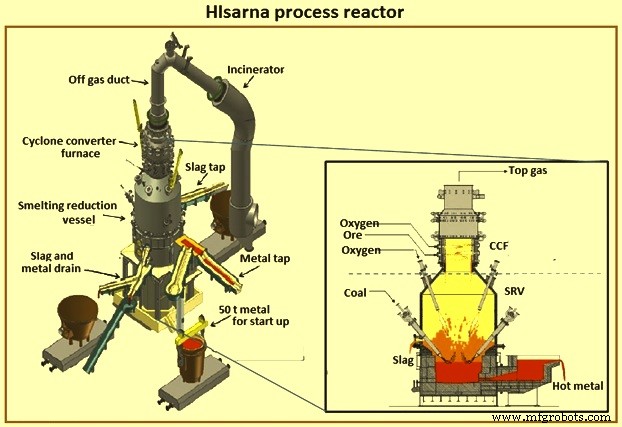

整个 HIsarna 概念涉及铁矿石和工艺气体之间的两级逆流接触。该工艺主要涉及铁矿石粉和工艺气体之间的两阶段逆流接触。在这两个阶段中,操作温度都高于熔化温度。在第 1 阶段,产生熔融的部分还原矿石,该矿石从 CCF 向下流入 SRV。这两个阶段在物理意义上是高度集成的,并且两个工艺阶段都在一个熔炼反应器中进行(图1)。

图 1 HIsarna 工艺反应器

1960 年代在霍戈文斯的 Koninklijke 尝试了应用旋风技术还原铁矿石的第一次尝试,但被放弃了。 1986 年进行了另一次重大尝试,但由于经济危机,该项目被搁置到 1990 年代初。当 1990 年代中期焦炭供应稀缺时,该项目得以恢复。 CCF 技术随后以中试规模开发,产能为每小时 15 吨 (tph) 至 20 tph 的矿石给料。 1999年因高炉喷煤成功实施再次叫停。

HIsmelt 最初由 CRA(现为力拓)于 1980 年代在德国 Maxhutte 的 2 tph 试验工厂启动,随后于 1990 年代在西澳大利亚 Kwinana 的 8 tph 试验工厂启动。 2001 年,力拓与纽柯钢铁、三菱和首钢钢铁合作,在奎纳纳建立了一个商业规模的 HIsmelt 工厂,年产能约为 80 万吨铁水。该工厂于 2003 年至 2005 年建成,于 2005 年至 2008 年运营,年生产约 40 万吨铁水。该工厂在辅助设备方面遇到了一系列问题,导致可用性低并损坏了耐火材料。然而,生产率和可用性稳步提高,到 2008 年第四季度,该工厂每天生产高达 1,800 吨铁水,可用性达到 90%。该生产水平与冶炼赤铁矿时工厂的设计速度相匹配,该工艺被认为是经过验证的。

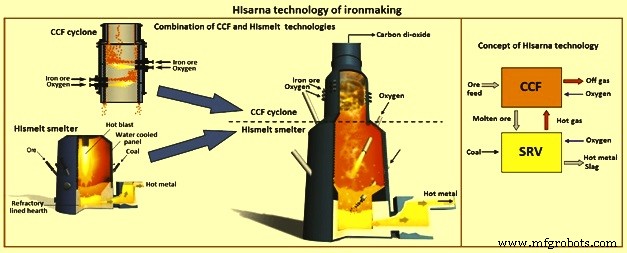

2004 年,欧盟向钢铁行业施加了减少碳足迹的压力,因此成立了 ULCOS 联盟。 2005年至2007年期间,旋风技术被选为四大高潜力技术之一。针对旋风炉后旋风部分的早期问题找到了理论答案,ULCOS与力拓达成协议,将HIsmelt技术引入项目,实现双赢的技术组合。这导致了一个 ULCOS 支持的欧洲试点工厂项目。这两种技术的结合形成了HIsarna工艺。

在 CCF 中,细矿石的预还原和熔化在熔炼旋流器中进行。在热熔炉气体存在的情况下,铁矿石和氧气被注入 CCF 装置。该工艺起源于 1986 年至 1989 年开发的“转炉高炉”(CBF)。在 CBF 工艺中,块状矿石在竖炉中进行高度预还原,最终还原和熔化在铁浴中进行,其中细煤被气化。该工艺可以避免结焦,但不能避免矿石结块和相关的环境问题。为进一步消除工艺过程中的矿石团聚现象,研制了CCF装置,采用熔融旋流器对细矿进行预还原和预熔。

HIsarna 工艺结合了反应器中的煤预热和部分热解、用于矿石熔化的熔融旋流器和用于最终矿石还原和铁生产的 SRV。熔炼旋流器和 SRV 高度集成,作为一个熔炼炉运行。细矿石和熔剂与氧气一起进入熔炼旋流器。高纯度氧气用于燃烧从旋风分离器底部进入的 SRV 尾气。优选完全的燃烧产生大量热量。该热量用于熔化铁矿石并将其加热至 SRV 温度,即 1450 摄氏度左右。HIsarna 工艺在熔炼容器中进行(图 2),该容器是 CCF 和 SRV 的组合。

图 2 HIsarna 炼铁技术

HIsarna 工艺不需要冶金煤,可以使用更广泛可用(成本更低)的动力煤。在铁矿石方面,HIsarna 工艺具有将磷拒渣的能力。大约 90% 的磷生成渣,这是其相对氧化条件的直接结果(渣中含有大约 5% 到 6% 的 FeO)。尽管磷耐受性在世界某些地区并不是一个主要问题,但它确实开启了对某些通常被认为磷含量过高的铁矿石的可能开采。可以使用的非常规矿石的第二种可能性是钛铁磁铁矿。这种铁矿石的特点是二氧化钛含量高,铁含量约为55%至60%。

氧化铝含量高的铁矿石不适合高炉路线,因为烧结性能差,降低了高炉生产率。 HIsarna 工艺能够使用高铝渣进行操作,因为渣中的高 FeO 是一种天然熔剂。这些特点使HIsarna在使用高铝铁矿石方面处于非常有利的地位。

HIsarna 过程的顺序步骤如下所述。

铁矿石粉和纯氧被注入熔炼容器的 CCF 部分,来自熔炼容器的 SRV 部分的热废气在此被氧气燃烧。通过气体的离心流将细粒与气体分离。由此产生的热量用于熔化和部分还原矿石。发生的还原反应由方程式 Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g) 给出。部分还原的熔融矿石在重力作用下向下流入下方的 SRV。旋流器产品由 Fe3O4 和 FeO 的熔融混合物组成。这一阶段的预期温度在1450摄氏度左右,预还原度在20%左右。

在 SRV 的顶部,利用后燃烧(将 CO 转化为 CO2)热量对于该过程至关重要。后燃烧的热量被通过自由板循环的渣溅捕获。飞溅物还可以保护冷却板免受燃烧后火焰的影响。

煤与载气(通常是氮气)一起高速注入熔池中。此阶段的主要工艺目标是溶解用于熔炼步骤的碳。喷煤条件至关重要。金属浴温度约为 1400 摄氏度至 1450 摄氏度,金属中的硅含量约为零。其他杂质如锰也以非常低的水平存在。磷和钛主要以氧化物的形式分配到渣相中。

在这个阶段熔矿直接溶解到炉渣中。金属渣混合是由喷煤羽流产生的。这种金属渣混合产生了用于熔炼的大金属渣界面区域。金属中溶解的碳与矿石中的氧气发生反应,形成大量的 CO 气体。该反应由方程式 FeO(l) + C(s) =Fe(l) + CO (g) 表示。该反应是高度吸热的并且发生在容器的下部。需要一个热源来保持容器的这部分平衡。渣中的铁氧化物在渣/金属界面处被还原。注入的煤提供碳并产生足够的混合。由于这种混合,渣中FeO含量相对较低,渣中FeO含量一般在5%到6%左右。

冶炼产生的 CO 气体与输送气体(氮气)和煤的脱挥产物一起构成向上移动的热燃料气体流。气体的这种向上运动会产生大量飞溅,金属和熔渣以液滴的形式循环通过熔炼容器的上部。氧气通过喷枪引入上部,燃烧产生热量。这些液滴将热量从熔炼容器的上部区域带到下部区域。通过热燃烧区的液滴数量如此之多,以至于每个液滴的平均单程温升小于 10 摄氏度左右。这允许热量向下移动而不损害系统中的氧势梯度(在顶部和底部强烈还原)。

离开熔炼容器的 SRV 部分的部分燃烧气体为熔炼容器的 CCF 部分提供了必要的热燃料气体。这种气体通常处于大约 1450 摄氏度到 1500 摄氏度的温度,并且具有大约 50% 的后燃烧度。后燃烧 (PC) 由等式 % PC =100(% CO2 + % H2O) / (% CO +% CO2 + % H2 +% H2O) 定义。目标是在旋风分离器顶部实现几乎 100% 的后燃烧,在这种情况下,废气将是高度浓缩的不含氮的 CO2。这使得该工艺非常适合与二氧化碳储存相结合。

反应产物分为两层熔液(顶层为渣,底层为铁水。两层都可以单独出钢,铁水在炼钢过程中被送去进一步加工。

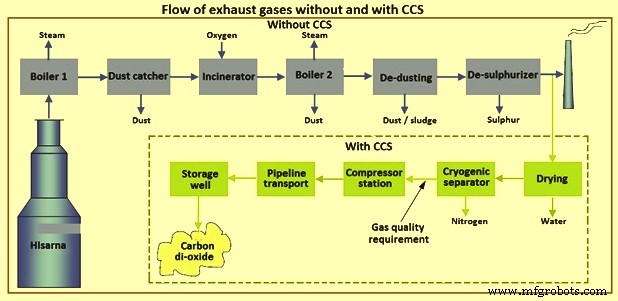

HIsarna 工艺的废气不含氮,因为该工艺是基于氧气的。充分利用的气体几乎没有剩余热值。该工艺的烟气处理如图3所示。烟气的处理可以不使用CCS(二氧化碳捕集与封存),也可以使用CCS。

图 3 没有和有 CCS 的废气流

中试工厂

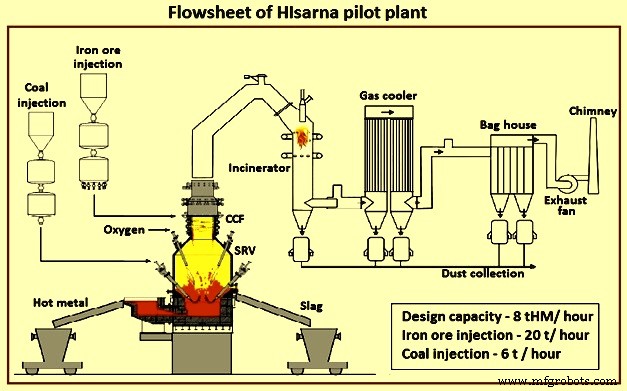

Tata Steel Ijmuiden 成功设计和开发了一个 HIsarna 每小时 8 吨铁水 (tHM/h) 能力为 60,000 吨铁水/年的试验装置,自 2011 年以来已经运行了多个项目。由塔塔钢铁和矿业公司力拓联合开发。进一步的测试和开发已经与包括安赛乐米塔尔、蒂森克虏伯、奥钢联、SSAB、LKAB 和保尔沃特在内的其他合作伙伴一起进行。除了合作伙伴公司,欧盟还为该工厂提供了大量资金。图4为中试装置流程图。

图4 HIsarna中试工厂流程图

有五次竞选。第一次活动中的第一次启动并不成功。其他四项活动都取得了成功。在每个测试活动开始之前,燃烧器将 HIsarna 工厂的反应器预热到大约 1,200 摄氏度。为了快速启动该过程,第一次装满的铁水从鼓风中被运送到一个 50 吨的钢包中HIsarna 试验工厂的熔炉。将金属倒入试验工厂后,根据测量的铁水温度和成分计算最大时隙。必须在此时间段内启动该过程以避免“冻结炉膛”的风险。

2011 年 5 月 20 日首次成功出铁。达到的注入率为产能的 60%。该操作的可用数据表明该过程按预期运行,但需要更多的运行时间来确认这一点。营业小时数低于预期。但最终实现了理论在实践中行之有效的目的,即无需对原材料进行预处理即可生产铁水。

第二次活动从 2012 年 10 月 17 日持续到 2012 年 12 月 4 日。实现了更长时间、持续生产液态铁的目标。在 8 到 12 小时的时间内实现了 80% 设计产能的生产。上一次运行达到了 8 tph 的满设计产能。

第三期从2013年5月28日到2013年6月28日,实现了铁水的长周期生产和各种原料试车的目标。第一次用HIsarna液态铁制成钢。

第四期从2014年5月13日到2014年6月29日,最终实现了多日持续稳定生产的目标,并进行了各类原材料的测试。

第五次活动于 2017 年 10 月进行。这是一个为期六个月的测试活动,旨在证明可以长时间生产液态铁。为了准备这次活动,该装置已进行了重大检修。安装了一个全新的废气管道,使工厂的高度增加了 10 多米(最高点 37 米)。在试验工厂旁边,已经建造了一个完整的磨煤和一个矿石和石灰的干燥和筛选设施。已安装封闭式传送带,将原材料从存储设施运送到安装注入点。原料库容量翻倍,增设气体分析实验室。电子监控系统已完全重新编程。据估计,该活动已耗资约 2500 万欧元。

在为期六个月的活动中,使用废钢进行了测试。结果表明,该过程中使用的材料中多达 53% 可能是报废的。然后专注于确定理想的原材料组合,寻找回收钢渣的选项,测试使用二氧化碳注入原材料,以及检查是否可以捕获和储存二氧化碳,这可以减少 80% 的排放。这是竞选活动的最后阶段。该阶段使用废钢和生物质,实现二氧化碳减排50%以上。

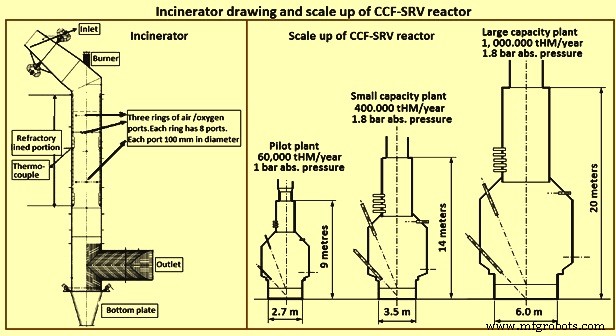

随着该活动的成功,下一阶段旨在设计、建造和测试一个更大规模的试验工厂,估计投资为 3 亿欧元。预计这将需要经过数年的测试,其规模是目前 Tata Steel Ijmuiden 试点工厂规模的 2 至 3 倍。 2018年11月,宣布新的大型试验工厂将在印度詹谢普尔建成。该厂计划年产铁水40万吨。下一次扩大规模计划最终达到每年100万吨铁水的规模。新工厂并不意味着塔塔钢铁艾默伊登目前的试点工厂将关闭。图5为CCF-SRV反应器焚烧炉示意图及放大尺寸。

图5 CCF-SRV反应堆焚化炉示意图及放大图

与传统炼钢工艺相比,该工艺在工业规模上实施后,HIsarna 的二氧化碳排放量至少减少 20%,能源消耗量减少至少 20%。由于气体中不含氮、由于足够的 CO2 含量和单通气流性质,因此它也非常适合 CCS。考虑到 CCS,与传统炼钢工艺相比,可实现高达 80% 的二氧化碳减排。除了节省能源和碳,从而降低成本外,HIsarna 还可以消除 90% 的磷制渣工艺。这允许使用传统高炉工艺通常不接受的更便宜、高磷的铁矿石。

HIsarna 流程的重要特点和优势

CCF和SRV是技术的双赢组合。 HIsarna 工艺的重要特点和优势包括(i)通过氧气产生还原和熔化铁矿石的热量,(ii)该技术消除了将铁矿石转化为烧结矿或球团以及将焦煤转化为焦炭的过程,( iii) 该技术可以使用低质量的原材料,(iv) SLV 中形成的一氧化碳用于产生热气,用于为 CCF 中发生的反应提供热量,(v) 该技术为 20%更节能,二氧化碳排放量减少 20%,(vi) 产生的二氧化碳是纯净的,可以捕获、储存和使用,这可以进一步减少二氧化碳排放(碳足迹减少 80%),(vii)技术可以显着提高钢铁生产的可持续性绩效,(viii) 该技术使用氮气作为载气将碳溶解到铁水中,(ix) 该技术不需要能源密集型和重污染的加工商,(x) 碳收集吨该工艺非常高效,(xi) 它可以使用生物质或天然气代替煤炭并减少二氧化碳排放量,(xii) 由于使用多种原料,投资和运营成本也较低,(xiii)该工艺需要显着降低的资本投资成本,并以显着降低的运营成本生产铁水。

HIsarna 工艺的吸引力在于它结合了环境和经济效益。该工艺可以轻松捕获高比例(高达 80%)的 CO2 用于地质封存。该工艺使用动力煤代替冶金煤,并使用劣质铁矿石原料。粉尘、NOx、SOx、CO的排放量减少60%~80%。

制造工艺