空气分离的非低温过程

空气分离的非低温过程

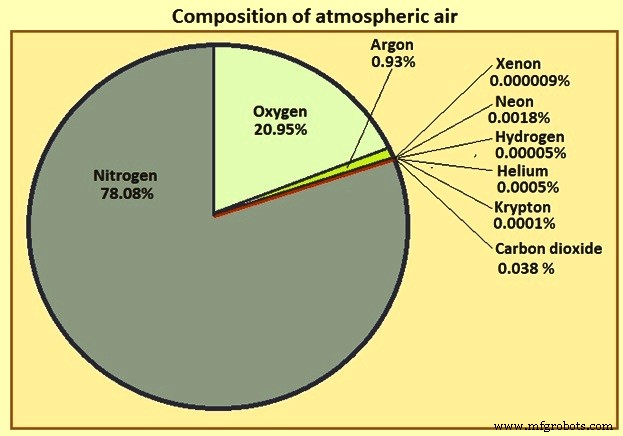

干燥的大气中含有 78.08 % 的氮气、20.95 % 的氧气和 0.93 % 的氩气以及微量其他气体(图 1)。大气中的空气还可能包含不同数量的水蒸气(取决于湿度)和自然过程和人类活动产生的其他气体。有两种主要技术可以分离空气中的气体,例如 (i) 低温蒸馏和 (ii) 非低温分离过程。非低温工艺通常用于从大气中分离单一组分。

图1大气成分

非低温空气分离过程是接近环境温度的分离过程,用于生产氮气或氧气作为气体。当气体需求量相对较小且不需要非常高纯度的气体时,这些工艺是具有成本效益的选择。非低温空气分离装置结构紧凑,可产生通常 95.5 % 至 99.5 % 无氧的气态氮或纯度为 90 % 至 95.5 % 的气态氧。

非低温工厂的能源效率低于低温工厂(对于相当的产品纯度),但同时建造成本更低。随着所需纯度的降低,设备的物理尺寸可以减小,并且操作该装置所需的功率也降低。非低温设备的启动相对快速且容易,并且可以在不到半小时的时间内上线。当不需要全时产品时,这很有用。与低温植物一样,非低温空气分离过程也是从压缩空气开始的。

与低温设备利用氮气和氧气的沸点差异来分离和纯化这些产品不同,非低温空气分离设备利用分子结构、大小和质量等物理性质的差异来生产氮气和氧气。非低温工艺基于选择性吸附或通过膜的置换。

非低温空分装置最常用的技术是吸附工艺技术、(ii) 化学工艺技术、(iii) 膜分离技术和(iv) 离子迁移膜技术。

吸附工艺技术

吸附工艺技术基于一些天然和合成材料优先吸附氮或氧的能力。该技术用于通过将几个大气压下的压缩空气通过装有吸附材料的容器来生产氮气或氧气。根据吸附特性选择吸附剂。特殊吸附材料用作分子筛,优先吸附目标气体种类。理想的吸附剂对非产品分子的亲和力比对产品气体(氮气或氧气)的亲和力大得多。这一特性导致产品气体的大部分分子通过床层进入产品流,而空气的其他成分则被吸附剂捕获。

采用吸附技术的制氧厂通常使用沸石分子筛吸附氮气、二氧化碳、残留水蒸气等气体。离开工厂的典型氧气输送压力为 1 个大气压至 3 个大气压。氧气纯度通常在 93% 至 95% 范围内,主要受氩气含量的限制,通常在 4.5% 至 5% 范围内。

使用吸附技术的制氮厂使用活性炭分子筛材料,通过吸附去除氧气和其他不需要的成分。或者,添加一个“脱氧”单元,将氢气与氮气产物中的氧气催化结合,离开吸附过程,产生水。该水通过冷却和附加吸附去除。氮气通常以 6 至 8 大气压的压力从生产装置以 95 % 至 99.5 % 的纯度从生产单元中输送。如果需要更高的纯度,则设备尺寸和空气进料与产品的比例都会增加。来自制氮厂的废物流富含氧气,氧气含量通常约为 40%。该气流有时用于工厂的燃烧增强或废物处理设备操作。

在沸石的情况下,材料的空隙空间中存在不均匀的电场,导致分子优先吸附,这些分子与具有较高静电四极矩的分子相比更易极化。因此,在空气分离中,氮分子比氧或氩分子更容易被吸附。当空气通过沸石材料床时,氮气被保留,富氧流离开床。这是因为沸石对氮具有选择性。

在碳分子筛的情况下,它们具有与空气分子大小相同数量级的孔径。由于氧分子比氮分子略小,它们会更快地扩散到吸附剂的空腔中。因此,碳分子筛对氧具有选择性。

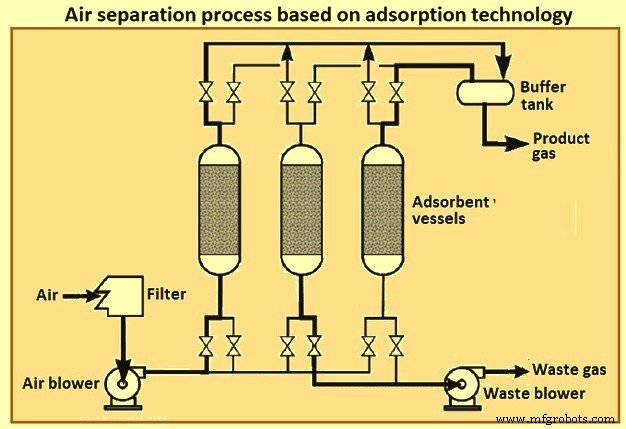

吸附过程基本上是一个间歇过程,因为吸附床需要定期解吸。因此,基于该技术的生产工厂通常至少有两个吸附剂容器以提供操作连续性。在任何时候,其中一个容器正在通过吸附空气中不需要的成分来生产产品,而另一个容器正在通过减压至大气压进行再生。当吸附容器接近饱和时,一组阀门快速将流切换到另一个容器。吸收器下游的缓冲容器(缓冲容器)确保产品气体的连续输送。虽然两容器系统是最常见的,但有时也使用单容器或三容器配置。单容器系统可节省资金,而三容器系统可提供更大的生产连续性。基于吸附技术的空气分离工艺典型流程图如图2所示。

图2基于吸附技术的空气分离工艺

加压空气进入装有吸附床的容器。氮/氧被吸附并产生富含氧/氮的流出物流,直到吸附床已被氮/氧饱和。此时,将进料空气切换到新鲜容器中,并且可以开始第一容器中吸附剂床的再生。再生可以通过加热吸附床或降低吸附床内的压力来完成,这会降低吸附剂的平衡氮/氧保持能力。

加热通常称为变温吸附 (TSA),减压称为变压吸附或真空变压吸附 (PSA 或 VSA)。使用真空的空气分离装置被称为 VPSA(真空变压吸附)、VSA(真空变压吸附)或 PVSA(变压真空吸附)装置。它用于生产氧气。除了使用真空泵降低解吸压力外,工艺循环与 PSA 装置的工艺循环相似。较低的解吸压力降低了入口压力。与减压相关的更快的循环时间和简化的操作通常使其成为空气分离的首选工艺。

VPSA 工厂生产的氧气约为 0.2 个大气压(表压)。当需要更高的氧气输送压力时,工厂会增加氧气增压压缩机。总体而言,在相同的产品流量、压力和纯度条件下,VPSA 装置比 PSA 装置成本更高,但能效更高。

VPSA 设备在真空条件下再生筛子材料。它产生更完全再生的分子筛材料。这种筛子材料比在 PSA 设备中经过再生过程的材料更具选择性。结果,更高百分比的可用氧气被回收,这意味着需要处理的空气更少。与 PSA 设备相比,空气压缩机的功率大大降低,因为空气流量和压缩机排气压力通常低于半个大气压(表压)。但是,由于操作真空泵需要功率,因此空气压缩的功率节省会有所抵消。

当所需的生产率超过每天 20 吨时,VPSA 装置通常比 PSA 装置更具成本效益。如果不需要高纯度氧气,它们通常是最具成本效益的氧气生产选择,每天高达 60 吨。每天 60 吨以上,低温装置通常是首选的制氧技术,尽管在某些情况下,两台 VPSA 装置可以更好地匹配需求的大阶跃变化。

影响操作效率的工艺变化包括对空气进行单独预处理以去除水和二氧化碳,在吸附床切换期间允许压力能回收的多个容器,以及减压期间的真空操作。系统的优化基于产品流量、纯度和压力、能源成本和预期的使用寿命。由于吸附过程的循环性质,吸附床尺寸是资本成本的控制因素。由于产量与吸附床的体积成正比,因此与低温装置相比,资本成本随着生产率的增加而增加得更快。

化学工艺技术

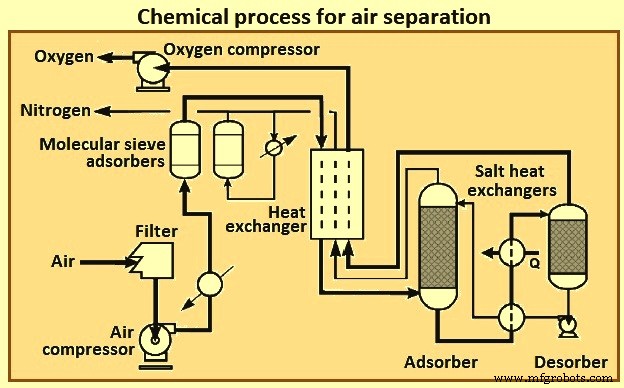

许多材料能够在一组压力和温度条件下吸收氧气,并在一组不同的条件下解吸氧气。在 1990 年代初研究的一种此类工艺是 MOLTOXe 工艺,这是一种熔盐化学工艺。流程如图3所示。

图 3 空气分离的化学过程

所示的工艺变化是基于循环熔盐流吸收氧气,然后通过盐流的加热和减压的组合进行解吸。空气从 1.4 个大气压压缩到 12.5 个大气压,并在基于吸附剂的系统中进行处理以去除水和二氧化碳。如果在这个阶段不去除,水和二氧化碳都会降解盐。

空气流过吸附床,直到达到床饱和。吸附剂床被切换并且饱和吸附剂床由来自该过程的干燥氮气再生。清洁、干燥的空气在主热交换器中被加热到 480 摄氏度到 650 摄氏度之间的回流产品流。热空气流到吸收器的底部,在那里它与熔融的液态盐接触。空气中的氧气与盐发生化学反应,并与离开吸收器底部的液态盐一起被除去。含氧盐与不含氧的盐进行热交换,并在减压并流入解吸器之前进一步加热。气态氧离开解吸塔顶部,而贫氧盐则从解吸塔底部排出,热交换后送至吸收塔顶部关闭回路。

热氧和热氮流进入主换热器并用进料空气冷却。氧气被压缩至输送压力,而一部分氮气用于再生空气预处理系统。基于 TSA 的系统的主要工艺优势是空气只需通过空气预处理和热交换器压缩到克服压降的压力,因此与低温设备相比,空气压缩功率减少。应提供热能来源以通过加热释放盐。运行了一个小型中试装置,验证了工艺条件(在预期的盐负荷下氧气纯度为 99.9%),但是,该设施的盐/氧两相区域的腐蚀被确定为一个经济问题。

膜分离技术

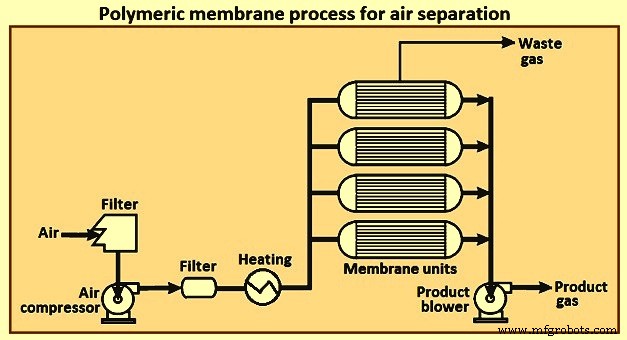

基于膜分离技术的工艺利用了空气气体扩散通过聚合物膜的不同速率。使用聚合材料的膜工艺基于氧气和氮气通过分离高压和低压工艺流的膜的扩散速率差异。膜分离技术使用由特殊聚合物制成的管束,通常以类似于管壳式热交换器的方式配置。空气分离原理是不同的气体通过聚合物薄膜的渗透率不同。用于空气分离的聚合物膜工艺流程示意图如图4所示。

图 4 用于空气分离的聚合工艺

通量和选择性是决定膜系统经济性的两个属性,两者都是特定膜材料的功能。通量决定了膜的表面积,是压差除以膜厚度的函数。随膜类型变化的比例常数称为渗透性。选择性是待分离气体的渗透率之比。由于氧分子的体积较小,大多数膜材料对氧的渗透性比对氮的渗透性大。

空气分离原理是不同的气体通过聚合物薄膜的渗透率不同。氧气与水蒸气和二氧化碳一起被认为是“快速气体”,它们比“慢速气体”氩气和氮气更快地通过管壁扩散。这允许将干燥的空气转化为主要是氮气和氩气的惰性混合物的产品,以及从外壳排出的富含氧气、水蒸气和二氧化碳的低压“渗透物”或废气。

大气空气经过过滤、压缩至所需压力、干燥,然后通过膜组件。具有较高扩散速率的空气成分(O2 和 CO2)更快地穿透聚合物膜纤维,从而产生富含氮的流动作为主要产品。 N2 气流的纯度取决于通过膜组件的流速,如果操作有效,可以达到 93% 到 99.5% 甚至更多。

氮气产品在接近压缩空气进料压力时从膜单元中排出。由于分离过程中没有移动部件,因此膜单元可以在需要时快速启动,在不需要时关闭。

膜分离设备通常采用标准尺寸的模块制造,其氮气产量等级取决于所需的氮气纯度。对于给定的标准模块,随着入口空气流量的增加,氮气的产率会增加,但同时氮气的纯度会降低。当所需的生产能力(在指定的纯度水平)超过最大标准模块尺寸时,通常将多个较小的单元组合在一个歧管中,以允许它们并行运行。

对于需求相对较低的应用,膜设备具有成本效益。由于较大容量的工厂通常由多个较小容量的模块组成,因此膜工厂在很宽的生产率范围内具有接近于每个工厂的生产能力的恒定成本。这与PSA制氮厂和低温空分制氮厂典型的边际产能成本下降形成鲜明对比。

如果所需产品是氧气,则膜系统通常仅限于生产富氧空气(25% 至 50% 氧气)。假设还可以使用与氧兼容的膜材料,则活性或促进运输膜,其中包含氧络合剂以增加氧选择性,是提高膜系统氧纯度的潜在手段。

氧气通过纤维(中空纤维型)或片材(螺旋缠绕型)渗透并作为产品排出。真空泵通常保持跨膜的压差并以所需的压力输送氧气。二氧化碳和水通常出现在富氧空气产品中,因为它们对大多数膜材料来说比氧气更具渗透性。

膜分离的一个主要好处是它是一种简单、连续的过程,在接近环境条件下运行。鼓风机提供足够的压头以克服通过过滤器、膜管和管道的压降。膜材料通常组装成圆柱形模块,这些模块通过歧管组合在一起以提供所需的生产能力。

与吸附系统一样,资本本质上是生产率的线性函数,如果没有单独的液氧储存罐和输送支持系统,通常无法获得产品备份。膜系统很容易适应每天高达 20 吨的应用,在这些应用中,可以容忍含有水和二氧化碳污染物的空气富集纯度。这项技术比吸附或低温技术更新,材料的改进可以使膜对更大的氧气需求具有吸引力。由于接近环境操作,快速启动时间对于氧气使用系统特别有吸引力,而不是表现出不连续的使用模式。该过程的被动性质也很有吸引力。

对于需求相对较低的应用,膜设备具有成本效益。由于较大容量的工厂通常由多个较小容量的模块组成,因此膜工厂在很宽的生产率范围内具有接近于每个工厂的生产能力的恒定成本。 .

离子传输膜 (ITM) 技术

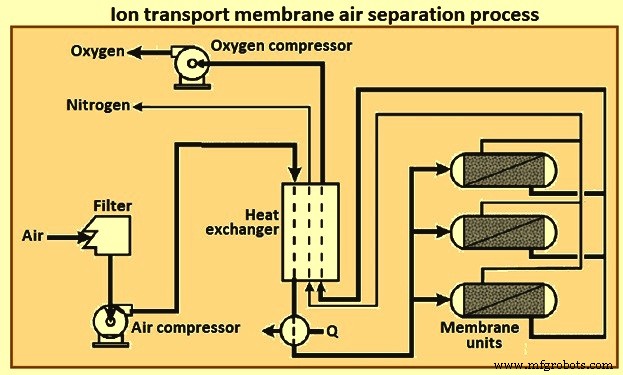

ITM 是固体无机氧化物陶瓷材料,通过氧离子穿过陶瓷晶体结构产生氧气。这些系统在高温下运行,通常在 600 摄氏度以上。氧分子在膜表面转化为氧离子,并通过施加的电压或氧分压差传输通过膜,然后在通过膜后重新形成氧分子。膜材料。膜材料可以制成平板或管。图5为离子传输膜空气分离工艺的简单示意图。

图5离子传输膜空分工艺

对于大能量转换过程,压力差传输驱动力是首选方法。通过压力差工作的膜被称为混合导电膜,因为它们同时传导氧离子和电子。氧离子以非常高的流速通过 ITM,并在膜的渗透侧产生几乎纯氧。氧气可以作为纯产品分离出来,或者可以使用另一种气体吹扫膜的渗透侧以产生较低纯度的产品。如果使用反应性吹扫气,可以直接产生氧化产物,例如天然气甲烷扫掠制取合成气,用于气液(GTL)转化。

空气被压缩,然后通过与热工艺流(非渗透物和氧气产品)交换然后辅助加热加热到工作温度。一般来说,空气的加热可以通过间接热交换和/或直接燃烧燃料来完成。氧气流被压缩到输送压力。加压的富氮非渗透流用于平衡能量转换过程的其他地方,例如,在集成燃气轮机循环中膨胀以产生电力。

ITM 氧气工艺适合与需要氧气作为原料进行燃烧或气化的发电和能量转换工艺集成,或用于任何需要电力的氧气应用。

制造工艺