FASTMET 和 FASTMELT 炼铁工艺

炼铁的 FASTMET 和 FASTMELT 工艺

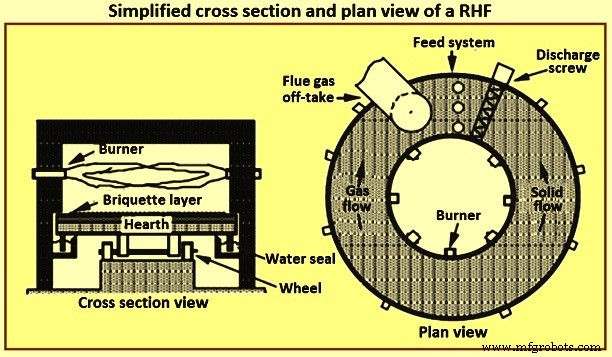

FASTMET 工艺是一种以煤为基础的炼铁工艺。它可以将铁矿石粉或钢铁厂冶金废料中的金属氧化物转化为金属化铁。 FASTMELT 工艺是 FASTMET 工艺,增加了一个“电铁熔炉”(EIF)来生产液态铁或铁水。神户制钢与美国神户制钢的子公司 Midrex Technologies, Inc. 合作开发了这一工艺。 FASTMET 是一种独特的工艺,使用转底炉 (RHF) 以高还原率和高生产率来还原含煤的附聚物。图1显示了RHF的简化横截面和平面图。

图 1 RHF 的简化横截面和平面图

FASTMET 工艺使用粉状非焦煤作为还原剂,将铁矿石颗粒饲料、铁矿石粉和/或钢铁厂冶金废料转化为直接还原铁 (DRI)。最终产品 DRI 可以被热压块以生产热压块铁 (HBI),或者作为热 DRI 排放到转移容器中,或者在需要冷 DRI 时进行冷却。热 DRI 直接从 RHF 排放到 EIF 中并被熔化以产生铁水。铁水可以铸成生铁。还原后的铁/铁水可以送入初级炼钢炉。

除了促进冶金废料再循环到碱性氧气炉/电弧炉进料之外,该工艺还有两个主要目标。一是氧化铁的金属化程度更高,这减少了熔化过程的负担。另一个是锌的高去除率,这降低了循环回路中锌的浓度。对于高炉进料,需要较高的抗压强度,这也是通过FASTMET工艺调整粘合剂和原料混合比来实现的。

历史发展

Midrex Technologies, Inc. 的前身 Midland Ross Co. 首次尝试在 RHF 中还原铁矿石。该工艺称为“Heat Fast”,其独特之处在于它涉及由铁矿石和碳质材料组成的复合颗粒,在炉排中预热,在 RHF 中预还原并在竖式冷却器中冷却。 1965 年至 1966 年,在明尼苏达州库利的 2 吨每小时 (tph) 试验工厂成功测试了“热快速”工艺。

在开发“Heat Fast”的同时,基于天然气的 Midrex DRI 工艺也正在开发中,它提供了比“Heat Fast”更高质量的产品和更低的运营成本(当时天然气的价格非常低)。由于当时天然气工艺的低运营成本,“热快速”工艺工作停止,从未进行商业开发。

在 1980 年代初期,Midrex 重新燃起了使用 RHF 进行直接还原的兴趣。进行的几项研究表明,可以开发基于 RHF 的工艺以具有吸引力的价格生产直接还原铁。在 1990 年代,天然气价格上涨,随后在 Midrex 技术中心建造并调试了一个 FASTMET 试验工厂,该工厂的 RHF 直径为 2.75 m,生产能力为每小时 160 公斤。从 1992 年到 1994 年,开展了 100 多次活动。

Kobe Steel 和 Midrex Technologies, Inc. 合作重新启动 RHF 煤基工艺的开发,旨在将该技术商业化。在可追溯到 1960 年代的“Heat Fast”试验工厂工作的基础上,对技术进行了改进,从而提高了生产力、改进了产品质量、更大的工艺灵活性和更高的工艺效率。最终结果是开发了 FASTMET 流程。 Kobe Steel 和 Midrex 在开发 FASTMELT 工艺方面更进一步,该工艺需要从 RHF 热排出 DRI,并通过重力将其装入 EIF,这是一种专门设计用于熔化 FASTMET 热 DRI 以生产铁水的熔炉。

1995 年在神户制钢株式会社 (KSL) 的加古川工厂建造了示范试验工厂。该工厂的 RHF 直径为 8.5 m,产能为 2.5 tph。该工厂从 1995 年到 1998 年连续运行。通过在那里进行的各种示范操作,Kobe Steel 和 Midrex Technologies, Inc. 建立了 FASTMET 工艺以实现商业化。 2000 年,第一座商业 FASTMET 工厂被提供给新日铁公司 (NSC) 的广畑工厂,以每年减少 190,000 吨 (tpa) 的钢铁厂废料。 FASTMET 工艺因其高效回收铁制品粉尘的能力而得到认可。已投产的前五家工厂的详细情况见表1。

| Tab 1 FASTMET 商业工厂 | ||||||

| 单位 | NSC 广畑 1 号 | NSC 广畑 2 号 | NSC 广畑 3 号 | 福山 JFE 钢铁公司 | KSL 加古川 | |

| RHF 进给速度 | tpa | 190,000 | 190,000 | 190,000 | 190,000 | 16,000 |

| 原材料 | 转炉粉尘 | 转炉粉尘 | 转炉粉尘 | 高炉粉尘、转炉粉尘 | 高炉粉尘、转炉粉尘、电弧炉粉尘 | |

| 产品应用 | BOF 进料,DRI | BOF 进料,DRI | BOF 进料,HBI | BOF 进料,DRI | BF 和 BOF 饲料,DRI | |

| RHF 外径 | 米 | 21.5 | 21.5 | 21.5 | 27 | 8.5 |

| 投产日期 | 2000 年 4 月, | 2005 年 1 月 | 2008 年 12 月 | 2009 年 4 月, | 2001 年 4 月 | |

可以看出,该工艺目前正用于钢铁厂冶金废料的利用。除了冶金废料,该工艺还可以使用尺寸等于颗粒饲料尺寸(小于 45 微米)的铁矿石细粉。这是因为该过程具有内置的聚集步骤。 FASTMET/FASTMELT 工艺为产能从 100,000 吨到 500,000 吨/年的炼铁提供了另一种途径。 FASTMELT 工艺为小型高炉 (BF) 技术提供了一种替代方案。 RHF和EIF中使用的耐火材料是通常用于炼铁的标准规格。 EIF的设计基于EAF(电弧炉)和LF(钢包炉)技术的成熟设计。

FASTMET 流程的特点

FASTMET 工艺明显不同于使用天然气生产的重整气体的基于气体的还原工艺,因为它加热和还原复合附聚物,每个附聚物由铁矿石或钢铁厂冶金废料和煤组成。这种涉及快速加热的简单而独特的过程完成了快速还原反应。附聚物被放置在炉膛上方的一层或两层均匀的层中,并使用辐射热进行加热。尽管燃烧废气在炉内条件下具有相当大的氧化潜力,但这可以防止团块的氧化。

该工艺可以在RHF中以理想的气气比同时有效地实现团块的加热和还原。此外,由团块中的碳产生的可燃气体在其上方进行二次燃烧。尽管 RHF 是一个具有高温环境的炉子,但这大大抑制了 NOx 的排放。这是 FASTMET 流程的另一个特点。

当 RHF 的炉膛旋转时,球团或煤球通过三个区域并被快速加热。每个区域都有三个燃气燃烧器,可以调整其空气/燃料比,以在每个区域实现所需的稀燃或浓燃烧。在区 3 的末端,材料通过将最终烧制区与卸料区隔开的分隔壁。螺旋螺杆将热的直接还原铁产品从炉缸输送到分流槽,然后通过重力输送到氮气吹扫过的直接还原铁产品容器或 EIF。

安装在废气处理设备上的热交换器将高温废气中所含的能量转化为加热空气的能量,用于原料的燃烧或干燥。这降低了整体能源消耗。

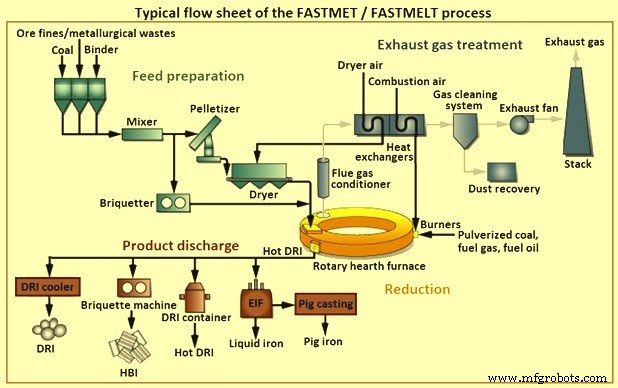

钢铁厂粉尘等原材料在燃烧时偶尔会产生二恶英。然而,在 FASTMET 过程中,RHF 温度为 1,300 摄氏度或更高,足以抑制二恶英的产生。来自 RHF 的废气通过二恶英可以复合的温度区域迅速冷却,从而防止其复合。图 2 显示了 FASTMET / FASTMELT 工艺的典型流程图。

图 2 FASTMET / FASTMELT 流程的典型流程图

离开 RHF 的热废气在进入热交换器之前通过蒸发冷却器进行冷却。废气中的显热用于将 RHF 助燃空气和生球干燥器空气预热到 350 摄氏度左右。离开预热器的废气在进入袋式除尘器之前由第二个蒸发冷却器进一步冷却,其中氧化锌回收后送入粉尘仓储存。在布袋除尘器出口设置引风机,以达到排气系统所需的压降,并将RHF控制在微负压下。

所需的公用设施是工厂空气、氮气、蒸汽、仪表空气、补充水和液化天然气。该工厂还需要一个开放的再循环工艺水回路以及封闭的机械冷却水回路。

从 RHF 排出的热 DRI 具有三种排放选项,即 (i) 冷却以生产冷 DRI,(ii) 在压块机中压块以生产 HBI,(iii) 在 EIF 中熔化以生产液态铁。这种铁水可以在生铁连铸机中浇铸生产生铁。

DRI在还原过程后留下了许多孔隙。如果长时间暴露在空气中,金属铁会重新氧化成氧化铁,从而降低其质量。如果 DRI 不立即用作熔炉或高炉的原料,则将 DRI 压实和致密成热压铁 (HBI) 可防止再氧化。这允许在不降低质量的情况下长时间储存还原铁。储存的 HBI 可以送入初级炼钢炉或高炉。 FASTMET工艺生产的还原铁是以球团/团块的形式作为直接还原铁使用还是使用HBI设备成型为HBI,取决于产品(铁源)的应用和储存期。

钢铁厂产生的冶金废料(粉尘)通常在内部进行球团或烧结,以回收粉尘作为高炉的原料。然而,高炉原料含有挥发性成分,特别是锌,它会在高炉的高温区蒸发。然而,并非所有的蒸汽都从高炉中逸出。一部分蒸汽被新加入的材料冷却并捕获,留在炉中。挥发性成分的积累降低了高炉的透气性,大大降低了高炉的生产效率。

FASTMET工艺将抑制废铁循环利用的锌、铅等重金属蒸发,并将其转化为粗氧化锌等。这允许将这些元素排放到排气管线中,而无需在过程中循环它们。废气处理设施配备冷却和除尘系统,结合风冷和水冷,防止挥发性成分粘附在设备壁上。这使得能够使用袋式过滤器长时间稳定和连续地操作以及收集粗氧化锌等。收集的粗氧化锌是一种宝贵的资源,可与还原铁一起循环利用。

过程及主要反应

FASTMET 工艺首先将铁矿石粉或钢铁厂冶金废料(含有高比例的氧化铁)与煤粉混合,使用造粒机或压块机将混合物团聚成球团或团块,在干燥器中干燥团块,并将附聚物放置在 RHF 的炉膛上一层或两层。

球团或团块进入熔炉时应与空气隔离。同时精确控制它们的进给速度。 FASTMET工艺包含一个进料管系统,可以根据炉子的大小调整管子的数量,从而同时实现与空气的隔离和体积控制。采用螺旋式整平系统,将团块均匀铺放一层或两层。

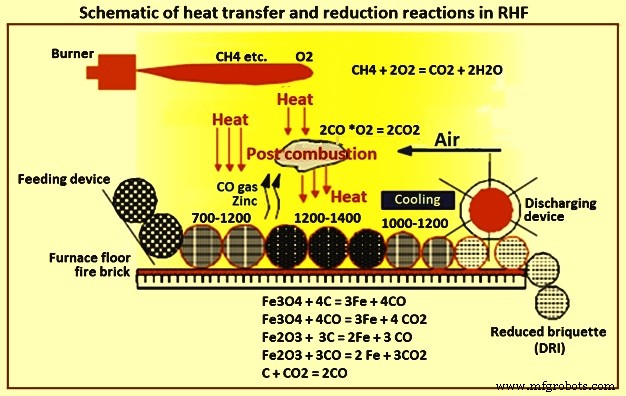

随着炉膛的旋转,煤球被 RHF 区温度超过 1,300 摄氏度的辐射加热,氧化铁被还原为金属铁。氧化铁的还原主要是通过固定元素碳与磁铁矿 (Fe3O4) 或赤铁矿 (Fe2O3) 反应形成固态金属铁 (Fe) 和方晶石,同时放出一氧化碳 (CO) 和二氧化碳 (CO2) 气体.部分碳与金属铁固溶形成碳化铁(Fe3C)。

冶金废料进料中所含的氧化锌、氧化铅和其他挥发性金属氧化物也被还原成金属形式并蒸发。这些金属蒸气在通过排出口离开熔炉之前在废气中被重新氧化。

采用神户制钢专有技术的快速加热方法,将铺在炉膛上的球团或煤球加热,迅速达到 1,350 摄氏度的高温。这种加热会产生氧化物和碳的反应。停留 8 分钟至 16 分钟,团块转化为直接还原铁,在 1,000 摄氏度至 1,200 摄氏度的温度下从炉中排出或提供给下游工艺。氧化物和氧化物之间发生不同的反应。碳是 (i) Fe2O3+3C =2Fe+3CO, (ii) Fe3O4 +4C =3Fe+4CO, (iii) Fe2O3 +3CO =2Fe+3CO2, (iv) Fe3O4+4CO =3Fe+4CO2, (v) FeO+CO =Fe+CO2, (vi) ZnO+CO =Zn+CO2 .

由于还原反应从球团/煤球中释放出的燃烧气体(CO气体)可用作RHF的燃料,这大大减少了供应给燃烧器的燃料量。

FASTMELT 工艺的 EIF 中的气氛主要由 CO 气体组成,因此具有高度还原性。这种还原气氛促进了硅的还原和脱硫。

通过提升还原炉炉膛等KSL专有技术,可在高温下将DRI稳定连续地排出RHF。与高炉不同,FASTMET 可以根据生产量相对轻松地启动和停止操作,从而能够根据需求进行生产。

减少机制

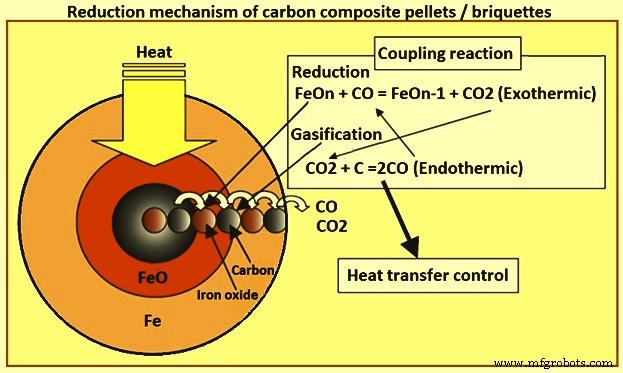

直接还原炉中的还原反应动力学通常由来自外部的还原气体的扩散控制。在 FASTMET 工艺中,还原反应发生在由铁矿石粉和煤粉组成的碳复合球团/型煤内部。一旦复合颗粒/煤球被加热,其中的 CO 气体会促进氧化铁的还原。因此,碳复合颗粒/团块中的还原反应比传统直接还原过程中发生的还原反应进行得更快。在 FASTMET 过程中发生的基本还原反应是 (i) FexOy + yC =xFe + y CO(吸热反应),(ii) CO2 + C =2CO(吸热反应)和 (iii) FexOy + yCO =xFe + yCO2(放热反应)。

在低于铁熔点的温度下,几乎不会与煤粉中的固体碳发生任何直接反应,因此等式 (i) 中给出的反应在反应动力学中占主导地位。在 1000 摄氏度或更高的更高温度下,根据方程式 (ii) 通过碳溶液损失生成 CO 气体的反应和根据方程式 (iii) 通过 CO 气体生成氧化铁的反应在碳内部串联发生复合材料颗粒/煤球。在这些反应中,CO 气体的产生以其高度吸热的性质控制着反应运动学。因此,为了促进反应,需要在1000度以上的高温下将反应所需的热量供给到碳复合颗粒/压块内部。这意味着热量将通过从大气中的辐射有效地传递到球团/煤球的表面,并通过从球团/煤球的表面传导到其内部。图3 碳复合颗粒/型煤的还原机理

图3碳复合颗粒/团块的还原机理

在 RHF 中,球团/煤球通常在区域温度超过 1,300 摄氏度的情况下加热并还原成金属铁。在炉膛上的停留时间通常为 8 分钟至 16 分钟。这取决于被加工的材料、颗粒/煤球的大小和其他因素。在 FASTMET 工艺中实现的快速还原率是由于高还原温度、高传热率以及煤球内所含的碳与氧化铁的密切接触。 RHF中发生的传热和不同的还原反应示意图如图4所示。

图4 RHF中的传热和还原反应示意图

产品

FASTMET / FASTMELT 工艺的最终产品可以是 HBI、直接排放到转运容器中的热 DRI、冷 DRI 或液态铁(热金属)。在此过程中实现的金属化超过 85%。 FASTMELT 工艺生产的铁水温度范围为 1,450 摄氏度至 1,550 摄氏度,其典型成分为碳 - 3 % 至 5 %、硅 - 0.3 % 至 0.6 %、锰 - 0.6 % 至 1.2 % ,硫 - 小于 0.05 %,磷 - 小于 0.03 %。

废气处理与环境控制

离开 RHF 的废气完全燃烧,含有大约 2% 的氧气。热交换器利用废气中的热能来预热 RHF 燃烧器和原料制备干燥器的助燃空气。废气通过炉顶离开转底炉,并通过耐火衬里的出口流到废气管道。废气排放相对于 RHF 燃烧区的正确位置是通过分析进料、还原动力学来确定的,并通过“计算流体动力学”进行验证。将稀释空气注入废气管道以提供冷却并燃烧废气流中的任何剩余可燃物(氢气和一氧化碳)。

向初级冷却器添加喷水,将气体从 1,400 摄氏度以上冷却到 1,000 摄氏度,以最大限度地减少 NOx 的形成,并为同流换热器提供可接受的入口温度。来自初级冷却器的废气流经助燃空气和干燥器空气预热器,其中废气的热量用于加热旋转炉床燃烧器和旋转干燥器的助燃空气。废气离开燃烧预热器进入二级冷却器。将喷水添加到二级冷却器中以将气体从大约 800 摄氏度冷却到 120 摄氏度,从而为袋式过滤系统提供可接受的入口温度。废气然后流向喷射织物滤袋室,在那里收集粗氧化锌,然后进入引风机,通过烟囱排放到大气中。

在 FASTMET 过程中通常不需要 SO2 控制,因为大部分 SO2 会与烟道气流中的金属氧化物反应并被其吸收。石灰注入可用于进一步控制 SO2。 NOx 通过使用低 NOx 燃烧器和空气燃料比和燃烧温度的密切操作控制来控制。二恶英和呋喃被 RHF 内的高温和长停留时间破坏。控制烟气冷却速度以尽量减少二恶英和呋喃的重整。颗粒物通过袋式过滤系统从烟气中去除。粗氧化锌通过袋式过滤系统收集并储存在筒仓中。

FASTMET 工艺是一种环境友好型工艺。 FASTMELT 工艺的 CO2 排放量约为每吨铁水 (t/tHM) 1.6 吨,而小型高炉的 CO2 排放量约为 2.1 t/tHM。 NOx的排放量在每吨铁水0.3公斤(kg/tHM)到1.5 kg/tHM之间,SOx的排放量在2.4 kg/tHM左右。

FASTMET 流程的好处

FASTMET 工艺为处理钢铁厂冶金废料提供了另一种选择。位于钢铁厂的 FASTMET 工厂可以处理粉尘并生产两种主要产品,即直接还原铁(DRI)用于反馈给主要炼钢炉,粗氧化锌用于销售给锌加工商。它将负债变成资产。消除了高昂的处理成本,并且可以获得廉价的铁装置供应。

工艺优势包括 (i) 工艺中产生的细粉非常少,导致二次粉尘的锌含量和铁含量非常低,(ii) 高金属化和高锌去除率使还原铁产品可回收到初级炼钢炉中,( iii) 不产生废物进行处理,(iv) 高温处理分解二恶英,(v) 锌粉可以经济地处理并成为产品,而不是废物。

制造工艺