结晶器在钢连铸中的作用

模具在钢连铸中的作用

模具在钢水连铸过程中起着重要的作用。它们是连铸工艺的核心。在连铸过程中,钢水从中间包通过浸入钢水中的浸入式水口(SEN)注入铸模。模具是水冷的。通过间接冷却,液体在模具中开始凝固。模具内的冷却过程称为一次冷却过程。

在模具中,靠近模具壁的薄钢壳在中间部分之前凝固。这称为股线,将模具底部留在喷雾室中。钢绞线壁内的大部分液态钢仍处于熔融状态。钢绞线立即由紧密间隔的水冷辊支撑,该辊支撑钢绞线壁以抵抗钢绞线内仍在凝固的液态钢的铁静压力。为了提高固化速度,当钢绞线通过喷雾室时,它会被喷上大量的水。这是二次冷却过程。钢绞线的最终固化可能在钢绞线离开雾化室后进行。

连铸结晶器的作用是接收钢水,保证快速传热到冷却水,使之快速凝固。钢水在离开模具时,外壳必须刚好够厚,以防止其溅到连铸机零件上。模具就是为这个功能服务的。模具后的钢绞线在直接喷水的帮助下通过更快的直接冷却来进一步冷却。

凝固源于铸造过程的动态特性。这尤其与以下内容有关。

- 处理模具中非常高的热通量

- 培育最初的薄而脆弱的实心壳,以避免线材在模具下降过程中破裂

- 根据钢种的凝固动力学设计铸造参数,以最大限度地减少或消除铸造产品的表面和内部缺陷

出模钢壳的关键要素是形状、壳厚、壳温度分布均匀、内部和表面质量无缺陷、孔隙率最小、非金属夹杂物少。

铸造机的安全操作(即没有金属破裂)和获得可接受的铸钢质量需要了解工艺工程和凝固冶金。重要的方面是模具中的摩擦控制和等级特性对凝固过程的影响。前者是凝固机理与工艺工程相结合的独特例子,后者定义了适用于不同钢种铸造的铸造参数。

模具

该模具基本上是一个末端开口的箱形结构,包含一个由高纯度铜合金制成的水冷内衬。添加少量合金元素以增加强度。模具水从凝固壳传递热量。铜工作面的工作表面常镀铬或镍,以提供更硬的工作表面,并避免铸坯表面出现铜屑,这会促进铸钢表面产生裂纹。模具的深度可以在 0.5 m 到 2.0 m 的范围内,具体取决于铸造速度和截面尺寸。

模具是锥形的以减少气隙的形成。锥度通常是模具长度的 1%。对于模具的横截面,对于 1 m 长的模具,锥度约为 1 mm。模具的横截面是被铸造部分的横截面。模具截面从上到下逐渐减小。

模具内壁镀层是为了延长铜模具的使用寿命。涂层的质量对决定模具的使用寿命具有重要作用。多年来,不断开发出不同类型的涂层,不断提高连铸模具的质量和成本效益。

根据铸造工艺的要求,必须采用不同的涂层工艺和材料,以获得最佳效果。可用的涂层材料有 Ag、Ni、Cr、Mo、CrO、ZrO 和 Al2O3。涂层采用化学、电解或热工艺。不同类型的可用涂层如下。

- 平行涂层 - 这种类型的涂层可防止钢绞线和铜之间的直接接触,通过改变涂层的厚度来控制热损失(在所有情况下,不是散热),并提高使用寿命。

- 多重涂层 – 这种类型的涂层可以补偿热点并延长使用寿命。

- 模具入口或出口处的部分平行涂层——入口处的涂层减少了模具上部区域的散热,防止重叠并提高使用寿命。出口处的涂层减少了模具末端的散热,提高了使用寿命。

- 锥形涂层 - 此类涂层可控制模具长度方向的散热并延长使用寿命。

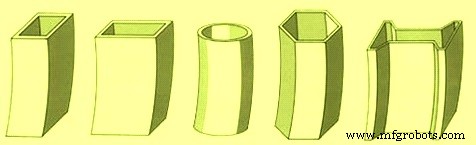

根据要在连铸机中铸造的横截面,连铸模具可以具有不同的形状和内锥度。几种典型的模具截面形状如图1所示。

图1模具的横截面形状

模具的期望要求

模具必须能抵抗热腐蚀和变形。所需的模具性能如下。

- 高导热率

- 高强度和硬度可确保 (i) 耐磨性、(ii) 抗蠕变性、(iii) 抗疲劳性和 (iv) 抗开裂性

- 高软化温度(在高温下保持所需性能)

控制结晶器内钢水高度是连铸机成功的关键。这是通过控制钢水平(弯液面水平)来完成的。凝固从模具中钢水平的弯月面开始。模具液位传感器用于控制模具中的弯液面水平。传感器用于控制弯液面水平。

霉菌通常会吸收大约 10% 的总热量。模具传热既关键又复杂。数学和计算机建模通常用于加深对模具热条件的了解,并有助于正确的设计和操作实践。传热一般被认为是以下一系列热阻。

- 通过凝固壳的热传递

- 从钢壳表面到铜模外表面的热传递

- 通过铜模进行热传递

- 从铜模内表面到模具冷却水的热传递

连铸中的早期凝固以源自结晶器液体接触点的弯月面曲率部分冻结的形式发生。在凝固线材下降过程中防止该初始薄壳的粘连和撕裂是模具的主要功能之一。为了最大限度地减少外壳粘连和撕裂,铸坯表面和模具壁之间的摩擦必须保持在一个临界水平以下,具体取决于外壳强度。

模具振动

通过在润滑辅助下引入模具振动,可以最大限度地减少摩擦并从模具中连续脱模。模具上下摆动以取出部分凝固的线束。振荡频率可以变化。模具还会垂直(或以接近垂直的弯曲路径)摆动,以防止钢水粘在模具壁上。

振荡周期影响模具铸坯摩擦,包括铸坯从模具中的释放,并且还定义了铸造产品的表面形貌。模具振动循环的频率、行程和模式各不相同。从润滑的角度来看,振荡周期分为以下两个运行阶段。

- 持续时间为 t1 的压缩阶段定义为负剥离时间,此时结晶器渣渗入第一凝固壳和结晶器之间的间隙。时间 t1 见证了模具相对于铸坯的下降速度更高的向下速度,并负责从模具壁上释放外壳,并使压缩应力在外壳中产生,从而通过密封表面裂缝和孔隙率来增加其强度.

- 持续时间为 t2 的润滑阶段,其中拉伸应力被施加到第一个凝固的壳上,同时渗透的结晶器熔渣沉积在结晶器壁上。这对应于模具的向上运动。

模具振动是必要的,以尽量减少凝固壳的摩擦和粘连,避免壳撕裂和钢液爆裂,这可能会因清理和维修而对设备和机器停机造成严重破坏。外壳和模具之间的摩擦通过使用模具润滑剂(例如油或粉末状模具助熔剂)来减少。振动通过液压或电机驱动的凸轮或杠杆实现,这些凸轮或杠杆支撑和往复(或摆动)模具。

模具振动导致在铸造产品表面上以接近规则的间隔形成振动痕迹(OM)。这些痕迹可能伴随着在摆动痕迹下方形成固化的钩子。振荡痕迹的形成基本上包括三个主要阶段。

- 弯液面部分凝固在模具壁上,模具粉末以易碎钩的形式出现。

- 在 t1 期间钩子的弯曲和任何外壳撕裂的愈合(由上一击中的粘性阻力引起)。偏析线归因于壳弯曲,其中富含溶质的枝晶间液体被挤出到表面。

- 在向上冲程期间,由于粘性阻力,外壳会发生伸直。如果弯液面壳强或模具液位上升,上行冲程也可能与弯钩上方的液态钢溢出有关。外壳不弯曲和金属溢出的组合也是可能的。在外壳未弯曲的情况下,振动痕迹往往更深,而这些很浅,并且在发生溢出时显示重叠表面。

钩痕和振荡痕的形状基本上与铸造过程中壳体弯曲/未弯曲和溢出弯液面的程度有关。

模具润滑

还可以在模具中的钢液中加入润滑剂,以防止粘连,并捕获钢液中可能存在的任何熔渣颗粒(包括氧化物颗粒或水垢),并将它们带到熔池顶部形成一个浮渣层。

结晶器中的润滑是由于结晶器渣渗入铸坯结晶器间隙而产生的。缝隙中有熔渣分层。模具中的摩擦被认为源于两种机制。由于渣膜的粘性,模具相对于凝固壳的运动会产生摩擦力。通过这种机理产生的摩擦力,称为液体摩擦力,与结晶器速度、浇铸速度、液体渣膜粘度、渣膜厚度等因素有关。

如果铸坯与凝固的结晶渣之间发生相对运动,则通过固-固接触产生摩擦力。产生的固体摩擦力与固体摩擦系数和钢水的铁静压力有关。

液体润滑完全在模具的上部占主导地位。另一方面,固体摩擦的值低于模具下部的液体摩擦,表明固体润滑占主导地位。随着熔渣粘度的降低,液体润滑区进一步延伸到模具的下部。

上面提到的摩擦概念有助于解释随着铸造速度的增加粘胶脱落的趋势。摩擦分析表明,防止高速铸造中的粘连型脱模需要改善结晶器上部的润滑,尤其是弯液面下方的润滑。

制造工艺