以焦炉气为还原剂生产直接还原铁

以焦炉气为还原剂生产直接还原铁

直接还原铁(DRI)在技术上被定义为在没有熔化的情况下被还原成金属的铁矿石。 DRI 生产过程是直接从固体铁矿石中获得固体金属铁而不使矿石或金属熔融的过程。主要的直接还原铁生产工艺要么以天然气为基础,要么以煤为基础。 DRI 工艺中的进料要么是尺寸为 10 至 30 毫米的铁矿石,要么是在铁矿石颗粒厂生产的铁矿石颗粒。

在基于气体的工厂中,发生还原反应的反应器是竖炉。竖炉以逆流原理工作,其中含铁原料在重力作用下在炉内向下移动,并被向上流动的还原气体还原。在基于气体的过程中使用气体燃料。这些燃料应该能够重整或裂解以产生 H2(氢气)和 CO(一氧化碳)气体的混合物。含甲烷量高的天然气是最常用的气体。天然气被重整以富集 H2 和 CO 混合物,并将这种富集和重整的气体混合物预热。

焦炉煤气 (COG) 是副产品焦炉电池中炼焦过程的副产品。 COG 由各种气体的复杂混合物组成。其成分通常由 55% 的 H2、6% 的 CO、25% 的 CH4(甲烷)以及少量的 CO2(二氧化碳)、H2O(水分)、重焦油、挥发性碳氢化合物和硫杂质组成。它还含有一些 N2(氮)。 COG 通常用作钢厂内各种加热应用的燃料气,多余的 COG 用于生产蒸汽、电力或燃烧。将 COG 用于 DRI 生产一直很受关注,但挑战在于将甲烷转化为 CO 和 H2 以及清洁焦油和挥发性碳氢化合物。每生产一吨焦炭,产生的 COG 足以生产一吨 DRI。

基于可用副产品 COG 的利用在综合钢铁路线中生产 DRI 是最近才出现的现象。从经济和环境角度来看,使用 COG 具有几个优势。

使用剩余的 COG 作为还原气体生产 DRI,可回收 97% 的可用能量,而燃烧 COG 发电可回收 30% 至 40% 的可用能量。

Midrex 和 HYL 这两个主要工艺采用了两种不同的方法来使用 COG 生产基于气体的直接还原铁。

Midrex 工艺

Midrex 于 1970 年代开始研究使用焦炉煤气进行直接还原的方法。涉及的主要问题是不饱和烃、焦油和液体的存在,以及原料气中高含量的甲烷和硫化合物。最早的研究集中在调节气体以用作 Midrex 重整器的原料气成分。

基于部分氧化技术的发展,Midrex 决定研究使用该技术将 COG 调节为 MXCOL 工艺的合适还原气体的可能性。然而,部分氧化的缺点一直是必须向反应物中添加蒸汽以减少氧反应产生的烟灰形成。

大约在 2011 年年中,普莱克斯开发了一种部分氧化技术,并在商业上提供。

这种部分氧化技术具有独特的特点,它提供了对碳氢化合物进行部分氧化的潜力,无烟灰,无需蒸汽注入。当该技术与将预热焦炉气流注入其中的扩展热反应室结合使用时,离开反应器的产物气体适合用作直接还原的还原剂源。所有这些设备组合,包括气体压缩、预热和反应,构成了热反应器系统(TRS)。

TRS 采用普莱克斯的 COG 部分氧化技术。该系统产生原位高温极速氧气射流,可快速夹带预热的 COG,重整甲烷,分解重质烃,并在不需要任何催化剂的情况下破坏焦油。重整后的合成气从 TRS 排出,进入竖炉生产 DRI。

在中试规模测试期间,实现了超过 96% 的焦油破坏以及优化的甲烷重整。此外,还制定了避免净烟灰生成的操作条件。

这些中试规模测试结果在位于北卡罗来纳州夏洛特的 Midrex 广泛研究设施的 1/20 规模示范工厂中进行了放大。从 COG 演示测试操作获得的典型结果如表 1 所示。

表 1 从 COG 演示测试操作获得的典型结果

COG 气体分析 TRS 入口 合成气分析 TRS 出口

CO 22 - 28%

二氧化碳 1 到 3 % 1 到 3 %

H2 55 到 65 % 55 到 65 %

H2O 0.4 到 0.8 % 0.5 到 2.5 %

CH4 20至30%0.5至3.0%

N2 3 到 8 %

BTX 0.0%

HHC 0.2至0.6%0.0%

煤烟 ? 0.01 mg/N cum

使用 COG 的两个主要可用 TRS 选项是使用 MXCOL 流程图和使用 Midrex 重整器。

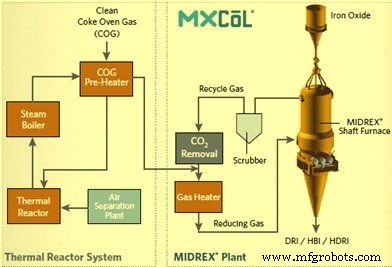

- 在 MXCOL 工艺中使用 COG - MXCOL 工艺最初是为了利用煤气化炉中的合成气生产 DRI 而开发的。该工艺包括使用 CO2 去除系统,通常使用基于胺溶液的去除技术,以及辐射管工艺加热器,以在炉子开始前加热还原气和合成气。图 1 给出了使用 COG 的 MXCOL 工艺的典型流程图。

图1 使用COG的MXCOL工艺典型流程图

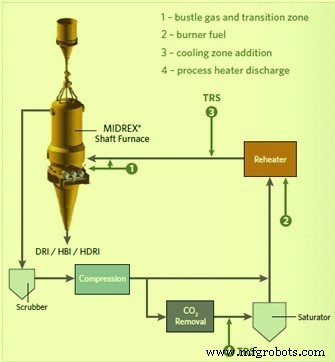

- 将 COG 与 Midrex 重整器结合使用 - TRS 可以补充每吨 DRI 所需的现有合成气供应。直接在标准 Midrex 工艺流程图中添加 COG 可以通过将气体添加到过渡区或环流气体中来完成,如图 2 的 1 所示。在这样做时,满足区温度和重整活性接触区破坏并转化 COG 中的焦油和挥发性碳氢化合物。然而问题在于,当 COG 添加率达到临界点时,工厂达到出口燃料条件,其中产生的炉顶煤气燃料多于重整器可以消耗的燃料。 COG 也可以用作燃烧器作为燃烧器燃料 (2),但最终效果是供应给燃烧器的 COG 将产生一定量的炉顶煤气燃料输出。可以使用 TRS 在尾气 (3) 或原料气 (4) 中添加 COG,这还需要添加 CO2 去除系统来控制添加 COG 导致的出口燃料。

图 2 显示使用带有 Midrex 重整器的 COG (TRS) 的典型流程图

HYL 工艺

根据该技术的现状,开发了 HYL ZR(自重整)工艺,无需外部气体重整设备即可在竖炉中还原铁矿石。该工艺方案具有生产高碳直接还原铁的能力,使生产商能够在炼钢过程中获得最大的碳效益。最近 Tenova HYL、Techint 和 Danieli 之间的联盟为这一工艺带来了一个新的品牌名称。这个过程现在被称为“Energiron”。

在天然气价格昂贵或可用性低的地区,该工艺可以轻松配置为使用 COG、煤气化炉产生的合成气和其他碳氢化合物来源。

由于所有还原气体均在还原段产生,利用竖炉内金属铁的催化作用,在此过程中达到最佳还原效率。因此不需要外部还原性气体重整器。

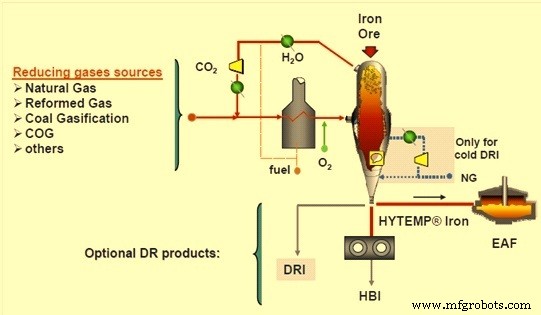

基本的 Energiron 计划允许直接利用天然气。当然,Energiron 工厂也可以使用传统的蒸汽-天然气重整设备,该设备长期以来一直是该工艺的特点。其他还原剂,例如 COG、氢气、煤气化产生的气体、石油焦和类似的化石燃料等,根据具体情况和可用性,也是还原气体的潜在来源。工艺流程图见图3。

图3 HYL-ZR工艺流程图

此外,DR装置可设计用于生产高碳直接还原铁、热直接还原铁,可通过HYTEMP系统直接送入相邻的电弧炉或压块单元以生产HBI或这些产品的任何组合。

ZR 工艺的整体能源效率通过高还原温度(高于 1050 摄氏度)、竖炉内的“原位”重整以及工厂热设备利用率的降低而得到优化。因此,该产品消耗了供应给该过程的大部分能量,而对环境的能量损失最小。

由于提高了反应器内气体的渗碳潜力,并且大部分碳以碳化铁的形式存在,该工艺可以实现高达 5.5% 的碳含量。

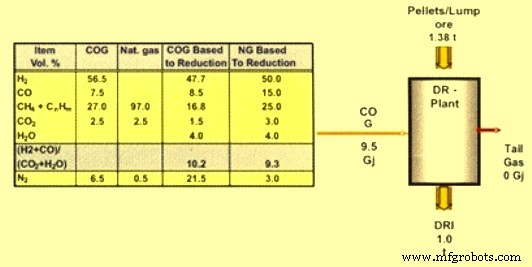

尽管 COG 和天然气 (NG) 的化学成分有很大不同,但 COG 可以直接用于 ZR 工艺,具有相同的基本配置,实际上,进入反应器的气体成分非常相似,如图 4 所示基于天然气的 ZR 或基于 COG 的 ZR。基于 HYL-ZR 工艺的直接还原铁生产对 COG 的典型要求约为 9.5 GJ/t DRI,对于 94% 金属化和 4% 碳的直接还原铁。

图 4 基于 COG 和 NG 的缩减比较

制造工艺