烧结铁矿石的烧结矿质量与工艺

烧结铁矿石的烧结质量及工艺

烧结矿通常是高炉 (BF) 装料的主要成分。烧结矿由铁矿石烧结过程中产生的许多矿物相组成。烧结矿的质量和性能取决于烧结矿的矿物结构。然而,由于整个烧结床的烧结条件通常不均匀,因此烧结床的相组成和烧结矿质量会发生变化。

烧结矿的组织不均匀。它由孔隙(大小不一)和矿物相的复杂聚集体组成,每一个都具有不同的特性。正是这些孔隙和矿物相的组合以及它们之间的相互作用决定了烧结矿的质量,但也使得烧结矿性能的预测变得非常困难。尽管对烧结矿进行了大量的研究,但烧结矿的化学成分和矿物学与其性质和行为之间的关系仍不清楚。

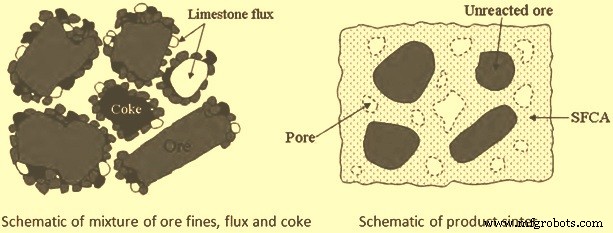

烧结矿和成品烧结矿示意图见图1。

图1 烧结混合物和产品烧结示意图

烧结工艺是一个通用术语,用于描述粒度为-10毫米的铁矿石、熔剂和焦炭和植物固体废物的绿色混合物附聚以生产能够承受工作压力和温度的烧结矿的过程BF 中存在的条件。固体废物如粉尘、污泥、矿渣和轧屑等,由于这些材料的化学结构和矿物成分复杂,因此被用于烧结混合料中。烧结过程在另一篇文章中详细描述,该文章可在链接 http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/ 下获得

在烧结过程中,由于焦炭颗粒在 700 至 800 摄氏度之间开始燃烧,因此会形成 CO(一氧化碳)气体。铁矿石芯的表面及其附着的细粉被还原成磁铁矿。随着温度升高到1100℃,固-固反应形成Fe2O3.CaO、FeO.CaO和FeO.SiO2等低熔点相。在此阶段形成称为 SFCA(钙和铝的硅铁氧体)的相。 SFCA 被确定为 CaO.2Fe2O3 与少量溶解的 Al2O3 和 SiO2 的固溶体。该相被认为是一个复杂的四元相。

在烧结过程中,由于火焰前锋快速穿过烧结床,通常不会达到平衡相关系。这导致烧结矿的高度异质性,以及热力学考虑不预期的非平衡相的形成。因此,烧结矿的成分在散装材料中因位置而异,具体取决于单个矿石和熔剂颗粒的性质以及它们之间的反应程度。

宏观上,烧结矿结构不均匀,有较大的不规则气孔。从微观上看,它由结合相、残矿颗粒、剩余的玻璃相和非常小的不均匀孔隙和裂缝组成。根据温度、成分、氧分压、时间和气氛等不同参数,不同的相以不同的比例形成,同时形成不同的形态。形貌本质上反映了烧结矿的形成方式,与烧结矿的特定化学成分、加热和冷却速度有关。

针状 SFCA 在 1185 摄氏度以下开始形成;当温度升至 1245 摄氏度时,未反应的赤铁矿消失,SFCA 晶体尺寸增大。 SFCA在温度超过1300℃时开始分解,如果氧分压高而温度低于1350℃,则形成赤铁矿,当氧分压低而温度高于1350℃时,形成磁铁矿。 C 与渣成分重新分配到熔体中。 SFCA在分解温度以上的时间延长,最高温度升高,促进了SFCA的分解。

在烧结过程中,上述化学反应在高温下发生,导致形成熔融相,该熔融相在固液反应过程中用于同化铁矿粉和熔剂并结合在一起。在此过程中,熔体的形成发生在温度高于 1100 摄氏度的火焰前沿。该熔体凝固成粘结相,构成烧结物中其他相的大部分。主键合相通常由SFCA组成。

熔化相的体积在烧结过程中起着重要作用。过度熔融导致均匀的玻璃状结构,还原性低,而非常低的熔融浓度导致强度不足,导致大量返粉。

烧结过程中的化学反应导致形成烧结饼,烧结饼是一种具有不均匀微观结构的多相材料。它由几种矿物相组成,其中主要相是赤铁矿、磁铁矿、铁矿石、SFCA、硅酸二钙和玻璃相。不同相的矿物学分布决定了烧结矿的微观结构,这决定了烧结矿的质量,例如机械强度及其在高炉还原过程中的行为。 SFCA 因其在烧结矿中的丰富性和对烧结矿质量的显着影响而被认为是结合相中最重要的成分。

从烧结机理可以看出,烧结相主要是在1100℃以上的烧结过程中形成的。因此,烧结过程的温度-时间特性对烧结矿的显微组织和相组成有很大的影响。

烧结床中的温度曲线的特点是在加热循环期间急剧上升到最高温度。达到的最高温度通常高于1300℃,也有可能高达1350℃。达到最高温度后的平缓斜率表明成品烧结体在冷却循环过程中冷却相对缓慢。

由于烧结过程中床层渗透率的变化,在烧结层中从上到下得到不同的温度曲线。因此,加热速率、达到的最高温度、温度高于 1100 摄氏度的时间和冷却速率通常在烧结床的顶层、中间层和底层不同。由于不同的温度-时间特性,烧结床的相组成存在差异。由于这些差异,烧结矿可分为以下几类。

- 顶部烧结矿 - 它通常较弱且易碎,导致烧结矿产量低,尺寸分级可接受。这种烧结物在高温下熔化,然后立即冷却。烧结矿从烧结带冷排出。

- 中间烧结矿——这种烧结矿是在最佳的熔合和退火条件下形成的,并在可接受的尺寸分级下提供最大的烧结矿产量。烧结矿从烧结带冷排出。

- 底部烧结矿 - 该烧结矿在通过热的烧结破碎机并越过排放筛进入烧结冷却器时被热排出并被严重冷却。这导致较差的物理性能,导致具有可接受尺寸分级的烧结矿产量较低。如果采用在线冷却,则烧结矿的性能几乎与中间层烧结矿相同。

通常烧结矿由 40% 到 70% 的氧化铁、20% 到 50% 的铁氧体(主要是 SFCA)、大约 10% 的硅酸二钙和大约 10% 的玻璃相组成。它还可以含有少量硫化物 (FeS)、辉石 [(Mg,Fe)SiO3]、石英和石灰。烧结反应调节每种矿物相的体积分数,并特别控制 SFCA 相的浓度和微观结构。进而控制和改善烧结矿的特性。

烧结矿质量是指烧结矿的物理和冶金性能。烧结矿的质量通常由以下几个方面来定义。

- 烧结体在室温下的物理强度或冷强度,通过破碎或滚筒试验测量

- 还原降解指数 (RDI) 的值,它是通过还原降解试验确定的低温(550 摄氏度)还原后烧结体的分解。

- 在 900 摄氏度的还原性测试中确定烧结矿的还原性的还原性指数 (RI)

- 烧结矿的高温软化和熔化性能,与在 1150 摄氏度以上的还原过程中烧结矿开始软化、熔化和滴落的温度有关。

- 所有这些特性都由烧结矿的微观结构决定,特别是结合相,尤其是 SFCA,它构成烧结矿中的大部分相(高达 80%)

通常根据标准化测试评估的所有上述特性都与烧结矿的矿物学、微观和宏观结构密切相关。因此,由于烧结颗粒之间相组成的高度可变性,即使这些烧结颗粒是从相同的块状材料中获得的,这些对烧结颗粒进行的用于评估其质量的测试的重现性也很低。

矿石粒度起着重要作用。细矿石的同化能力大于粗颗粒。铁矿粉的反应表面积大,反应速度快。但是,较高浓度熔体的形成导致熔体流动性降低。因此,有必要在烧结混合物中加入粗颗粒以提高烧结床的渗透性,因为它与熔体和固体颗粒之间的大规模运动增加有关。

由于烧结床的渗透性提高以及工艺过程中烧结反应的改善,其中掺入了较大颗粒的烧结床的烧结性得到改善。当烧结床中有较大的颗粒时,会在颗粒周围形成低密度区域,从而提高烧结床的渗透性。由于烧结床渗透率的增加,气体流速以及火焰前锋速度在较大颗粒周围高于较细颗粒。由于熔体的高流动性,熔体反应和同化因此在大颗粒周围迅速发生。

烧结矿的重要质量相关特性

以下是烧结矿的重要质量相关特性。

- 烧结矿的结构包括铁素体的存在,这些铁氧体具有对烧结矿强度和还原性有益的特性。最佳结构通常由被针状铁素体晶格包围的赤铁矿核形成。这种结构在处理较高碱度的烧结矿时更受青睐。

- 铁矿石的大小会影响烧结性能。铁矿石粒度的增加,提高了烧结矿的生产率,但会稍微降低转鼓强度,节省一点焦炭。

- 烧结矿的矿物学可以通过其化学成分比其物理和化学性质更容易预测。

- 提高烧结矿中的 MgO 浓度会增加尖晶石(镁铝氧化物)和玻璃相的数量。烧结矿中 MgO 的存在提高了 RDI,因为 MgO 稳定了磁铁矿,从而降低了赤铁矿含量,导致在赤铁矿向磁铁矿还原过程中烧结矿中的应力降低

- 提高烧结矿中的 SiO2 浓度会增加总 SFCA 的量,降低针状/柱状 SFCA 比率和玻璃相含量。

- 尽管 SFCA 相的浓度增加,但增加烧结矿中的 Al2O3 含量会导致其化学和物理性能急剧下降。随着氧化铝含量的增加,针状、柱状和块状 SFCA 的数量显着增加,同时树枝状和共晶 SFCA 的数量显着减少。

- 铁烧结矿的MgO和SiO2含量似乎对其物理和化学性质具有相互关联的影响。因此,预测不同量的 MgO 和 SiO2 对烧结矿性能的影响是复杂的。唯一明显的趋势是 AI(磨损指数)随着 MgO 含量的增加而增加,而烧结矿的 RI 和 AI 则随着烧结矿中 SiO2 含量的增加而降低。

- FeO 含量低 (<8 %) 的烧结矿有利于更好的还原性。当矿石混合物的化学成分固定时,FeO 可以提供烧结条件的指示,特别是焦炭率。烧结矿中 FeO 含量的增加会降低(改善)RDI 指数。然而,当 FeO 含量增加时,还原性降低。重要的是要找到最佳的 FeO 含量,以便在不改变其他烧结矿性能的情况下提高 RDI。

- 熔剂添加到原料烧结矿混合物中的矿物形态(例如氧化物与碳酸盐)对所生产烧结矿的矿物学和特性有显着影响。

- 由于原料化学成分多样,粒度分布不均匀,烧结过程中的反应不均匀,产生的烧结矿结构不均匀。

制造工艺