碱性氧气炉炼钢所需材料

碱性氧气炉炼钢所需材料

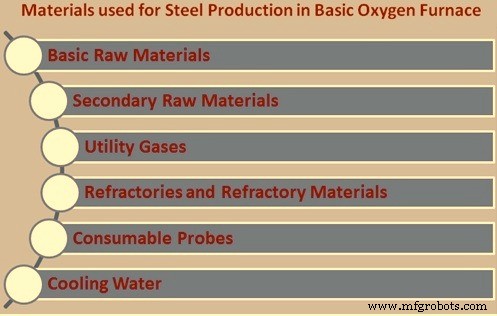

氧气转炉(BOF)炼钢工艺生产钢水需要以下几种材料(图1)。

- 铁水、废料、石灰等基本原材料。

- 脱氧剂、增碳剂等二次原料。

- 氧气、氮气、氩气等公用气体。

- 耐火材料和耐火材料,如内衬材料、喷补材料和修补材料等。

- 消耗性探头,例如温度探头和采样探头等。

- 用于冷却吹氧枪和废气的冷却水。

图1 氧气转炉炼钢所需材料

基本原料

在 BOF 转炉中炼钢所需的基本原材料包括 (i) 来自高炉的铁水,(ii) 废钢和/或任何其他金属铁源,(iii) 铁矿石,和 (iv) 熔剂。从废料箱装入的废料是第一种装入 BOF 的材料。然后将铁水从铁水装料包中倒入转炉中,然后开始吹入氧气。助焊剂通常呈块状,在吹氧开始后通过料仓系统装入 BOF。焊剂也可以通过底部风口以粉末形式注入熔炉。 BOF 转炉中使用的基本原材料的成分和数量因一个炼钢车间而异,这取决于它们的可用性和工艺的经济性。

铁水或液态铁是铁单元和能量的主要来源。铁水通过敞篷车或鱼雷车从高炉接收。在开顶钢包的情况下,将铁水倒入铁水混合器中以保持其温度,然后再用于 BOF 转炉。铁水的化学成分变化很大,但通常它包含大约 3.8% 到 4.5% 的碳、0.5% 到 1.5% 的硅、0.25% 到 1.5% 的锰、0.05% 到 0.15% 的磷和 0.03% 到 0.08%硫磺。

在铁水脱硫设备中,铁水的硫含量可降至 0.001%。铁水的成分取决于高炉的做法和装料。一般来说,当高炉在较冷的条件下运行时,铁水的硅含量会降低,硫的含量会增加。高炉炉料中磷含量高会增加铁水的磷含量。

碳和硅是能源的主要贡献者。热金属硅会影响 BOF 转炉热量中可装入的废料量。例如,如果铁水硅含量高,则由于其氧化而产生的热量更多,因此可以在热量中加入更多的废料。铁水硅也会影响渣量,从而影响石灰消耗量和铁产量。

铁水通常被碳饱和,其碳浓度取决于温度和其他溶质元素如硅和锰的浓度。铁水的碳含量随温度和锰含量的升高而增加,随硅含量的增加而降低。

为了在 BOF 转炉中进行过程控制,了解铁水倒入 BOF 转炉时的温度和碳含量非常重要。铁水温度通常在铁水装料包中测量,然后再装入 BOF 转炉。通常,铁水的温度在 1300 摄氏度到 1350 摄氏度之间。

在高温和低氧势下有利于脱硫。此外,热金属中其他溶质元素(如碳和硅)的存在会增加硫的活性,进而增强脱硫。因此,低氧势和高碳和硅含量使得在 BOF 转炉中从铁水中而不是从钢中去除硫的条件更有利。并非所有铁水都经过脱硫处理。用于制造具有严格硫规范的钢种的铁水在铁水脱硫设备中进行脱硫,其中脱硫剂可以将铁水硫降低至低至 0.001%,但更典型的是在 0.004% 至 0.005% 的范围内。重要的是铁水脱硫后产生的炉渣通过撇渣得到有效去除。这种炉渣含有大量的硫,任何被带入转炉的炉渣,在条件不利于脱硫的情况下,都会导致钢液中的硫上升。

在将铁水倒入 BOF 转炉之前,可以在称重秤上对铁水进行称重。准确知道铁水的重量非常重要,因为任何错误都可能导致 BOF 转炉中的调节化学、温度和热量大小出现问题。这个权重也是静电荷模型的重要输入。

废钢是 BOF 转炉中仅次于铁水的第二大铁单元来源。废钢基本上是回收的铁或钢,要么在钢铁厂内产生(例如 CCM 的农作物、轧机废钢、从炼钢车间废料中回收的废钢或维修废钢),要么从外部购买。

重要的是要按正确的数量装载各种类型的废料,以满足废料箱中废料混合的要求。对废料箱进行称重,以了解废料箱中废料的确切数量。废钢混合和废钢重量是重要参数;否则会影响 BOF 转炉中热量的调节性能。

一般较轻的废料装在前部,较重的废料装在废料箱的后端。当废钢箱倾斜时,这会导致较轻的废钢首先落入 BOF 转炉。优选地,较轻的废料在较重的废料之前首先落到耐火衬里上,以尽量减少其冲击和因此对耐火衬里的损坏。此外,由于重废料比轻废料更难熔化,因此最好将其放在顶部,使其最接近氧气射流撞击区域,因此可以更快地熔化。太大而无法装入熔炉的废料通过剪切、火焰切割或氧气枪切割成更小的碎片。使用特殊的液压机将薄而小的废料(例如剪板和冲孔)压缩成捆。通常,较大、较重的废料块比较轻、较小的废料块更难熔化。未熔化的废料会在过程控制中引起重大问题。这可能会导致温度过高或在关闭时错过化学反应。

BOF转炉中的联合吹炼可以显着提高混合特性,从而改善大块废钢的熔化。废钢中存在的某些元素,例如铜、钼、锡和镍,通过废钢进料被引入 BOF 转炉。这些元素不能被氧化,因此在 BOF 热吹期间不能被去除。这些元素在吹氧期间均匀溶解在液浴中。废料中存在的某些其他元素,例如铝、硅和锆,在吹炼过程中会被完全氧化并结合到炉渣中。就其反应倾向而言属于中间类别的元素,例如磷、锰和铬,它们自身分布在金属和炉渣之间。大部分锌和铅在 BOF 热吹期间以蒸汽的形式被去除。炼钢厂通常将其总金属装料的 10% 至 35% 用作废钢,具体数量取决于当地条件和经济状况。从技术上讲,BOF 金属装料中的废铁水比例取决于铁水的硅、碳和温度、后燃烧喷枪的使用等因素。

直接还原铁 (DRI) 在一些炼钢车间用作冷却剂和铁单元的来源。 DRI 通常包含约 89% 至 94% 的总铁(约 88% 至 96% 的金属化)、0.1% 至 4% 的碳、2.8% 至 6% 的氧化铝和二氧化硅的组合、3% 至 8% 的 FeO 和少量的CaO 和 MgO。 DRI 可能含有 0.005% 至 0.09% 的磷、0.001% 至 0.03% 的硫和低浓度的氮(通常低于 20 ppm)。

DRI 通常以块状或约 25 毫米至 30 毫米的压块形式送入转炉。 DRI 型煤经过钝化处理以消除任何自燃倾向,以便在炼钢车间方便地处理它们。直接还原铁通常通过料仓系统送入转炉。

在一些炼钢车间,生铁也被用作铁单元的来源。生铁熔化需要热量,一旦熔化,它在 BOF 转炉中的行为就像铁水一样。生铁通过废料箱与其他废料混合物一起装入转炉。

铁矿石通常以块状形式装入 BOF 转炉作为冷却剂,通常用作废料替代品。铁矿石是有用的废料替代品,因为它们含有较少量的残留元素,例如铜、锌、镍和钼。铁矿石的冷却效果大约是废钢的三倍。矿石中氧化铁的还原是吸热的,当铁矿石用于冷却时,需要更多的铁水和更少的废料。铁矿石应在熔池含碳量高时,在吹炼初期进行,以有效减少铁矿石中的氧化铁。矿石中氧化铁的还原产生大量气体,因此渣起泡和喷溅的趋势增加。铁矿石的延迟添加会对铁产量和终点炉渣化学产生不利影响。如果铁矿石仅在从转炉排出热量之前用作冷却剂,则炉渣会变得高度氧化和流动,从而增加炉渣进入钢包的程度。未还原铁矿石的冷却反应延迟导致温度突然降低或钢包反应剧烈,导致钢水过氧化。

可以使用适量的氧化皮作为 BOF 转炉中的冷却剂。发现轧钢氧化皮在提高铁水与废钢的比率方面非常有效。但是,它会在此过程中导致大量溢出。在主吹炼释放铁和氧气的过程中,氧化铁皮和其他氧化铁的添加物减少了。这种额外的氧气可用于碳去除,从而加速整个反应。喷溅可能是由于使用更多铁水(更多的硅和碳分别产生更多的 SiO2 和 CO)导致的渣量增加以及反应速率的增加。

在 BOF 转炉炼钢过程中,煅烧石灰的消耗量取决于铁水硅、转炉装料中铁水与废钢的比例、初始(铁水)和最终(钢目标)硫和磷含量。煅烧石灰是通过石灰石的煅烧生产的。 BOF 转炉炼钢所需的煅烧石灰质量在链接 http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/ 上的单独文章中进行了描述。

由于在短时间内将大量的煅烧石灰装入 BOF 转炉,因此仔细选择石灰质量对于改善其在炉渣中的溶解度很重要。一般来说,孔隙率高的小块具有较高的反应性并促进快速熔渣形成。煅烧石灰最常见的质量问题是内核未煅烧、水化、细粉过多和反应活性过低。

煅烧白云石中加入煅烧石灰,以使渣中充满 MgO,并减少 MgO 从熔炉耐火材料中溶解到渣中。通常煅烧白云石含有约 36% 至 40% 的 MgO 和 54% 至 58% 的 CaO。在 BOF 转炉浴中添加煅烧白云石应使渣中的 MgO 水平保持在饱和极限以上。超过饱和极限的渣中MgO含量降低了渣的腐蚀性,减少/消除了渣对熔炉耐火材料的化学侵蚀。

在一些炼钢车间,原料白云石直接添加到 BOF 转炉中。这充当冷却剂和 MgO 的来源以使熔渣饱和,但由于在 BOF 转炉中发生煅烧反应,因此存在延迟效应。原料白云石加热时,发生吸热煅烧反应,导致转炉内温度下降。

还添加煅烧白云石用于在渣溅之前调节渣。控制煅烧白云石的化学性质和粒度是很重要的。

在一些 BOF 转炉车间,石灰石或原料白云石经常用作冷却剂而不是助熔剂。如果调节温度高于指定目标,石灰石通常用于冷却浴槽。当石灰石被加热时,会发生吸热煅烧反应,产生 CaO 和 CO2,导致 BOF 转炉中的温度下降。出钢前温度下降的程度取决于炉量和炉渣状况。例如,在 150 吨的热尺寸中,添加 1 吨石灰石会导致熔池温度下降约 12 摄氏度。

氟化钙或萤石(CaF2)是一种熔渣流化剂,可降低熔渣的粘度。当添加到 BOF 中时,它通过溶解在石灰颗粒周围形成的硅酸二钙 (2CaO.SiO2) 层来促进石灰在炉渣中的快速溶解,从而延缓石灰在炉渣中的溶解。如今,萤石的使用非常谨慎,因为它对所有类型的耐火材料具有很强的腐蚀性,包括 BOF 转炉和钢包。此外,氟化物在废气收集系统中形成强酸,腐蚀结构部件,也是不良排放物。

二次原料

次要原料是脱氧剂和增碳剂。这些通常是在转炉出热过程中添加到钢包中的。

脱氧是炼钢的最后阶段。在炼钢过程中,出钢时的钢浴含有 400 至 800 ppm 的氧活性。出钢时在出钢包中加入适量的铁合金或其他专用脱氧剂进行脱氧。

脱氧剂通常是大块铁合金,如硅铁、硅锰和锰铁。它们用于炼钢脱氧以及引入合金元素。它们是将合金元素引入钢中的最经济的方法。铁合金赋予钢独特的品质。

还添加了铁合金以控制晶粒尺寸以及改善钢的机械性能。根据炼钢工艺和所制造钢的类型,对不同铁合金的要求差异很大。向钢中添加铁合金可提高其耐腐蚀性和抗氧化性,提高其淬透性、高温拉伸强度、添加碳的耐磨性和耐磨性,并提高钢的其他所需性能,例如蠕变强度等。生产各种钢材。用作生产合金钢和不锈钢的原料。

如果在吹炼结束时钢的碳含量低于规格,则钢水也会再渗碳。这是通过在浇包中控制添加增碳剂来完成的。常见的增碳剂有焦粉和石油焦。

但浇包中的大量添加物对钢水温度有不利影响。

公用气体

在 BOF 转炉炼钢过程中,使用水冷喷枪将氧气以非常高的速度喷射到液浴中以生产钢。随着对生产具有较低杂质水平的更高质量钢的需求不断增加,需要提供非常高纯度的氧气。因此,炼钢所需的氧气纯度至少为 99.5%,理想情况下为 99.7% 至 99.8%。其余部分为0.005%至0.01%的氮气,其余为氩气。

在 BOF 转炉中,氧气以超音速 (Mach>1) 喷射,并在水冷喷枪尖端使用收敛/发散 (Laval) 喷嘴。强大的气体射流穿透熔渣并撞击液态金属表面以精炼钢。如今,大多数 BOF 都使用包含 4 到 5 个喷嘴的喷枪头,氧气流量范围从 640 N cum/min 到 900 N cum/min。

BOF转炉中通常使用氮气进行吹扫和溅渣联合。改善金属浴混合所需的氮气通过底部安装的风口或可渗透元件吹入。浴的搅拌是用在浴中熔体的高碳范围内的氮气进行的。底部流速通常低于 0.2 N Cum/t 分钟。在典型的实践中,氮气在前 60% 到 80% 的氧气吹扫中通过底部引入。在氧气流的第一部分中,CO 气体的快速释放阻止了氮在钢中的吸收。

氮气还用于在将转炉的热量排出后将调节后的液态渣溅到转炉壁上,从而在耐火材料上形成熔渣涂层保护层。

氩气通常用于 BOF 转炉进行联合吹炼。改善金属浴混合所需的氩气通过底部安装的风口或可渗透元件吹入。浴的搅拌是用氩气在浴中熔体的低碳范围内进行的。底部流速通常低于 0.2 N Cum/t 分钟。在典型的实践中,氩气在最后 20% 到 40% 的氧气吹扫中通过底部引入。

耐火材料和耐火材料

BOF转炉炼钢需要三种耐火材料。这些是基本砖,通常是镁碳耐火材料,用于对耐火材料的损坏部分进行喷补的镁基喷补料,以及用于修补转炉腐蚀底部的修补材料(通常是破碎的旧砖)。这些在链接 http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/ 下给出的文章中进行了描述。

消耗性探针

BOF 转炉炼钢所需的耗材是一次性探头,用于在吹炼结束后对钢进行取样分析,并用于测量铁水装料包中的铁水温度和 BOF 转炉中钢水的温度。打击结束了。

冷却水

BOF转炉炼钢需要水来冷却吹氧枪和喷嘴以及冷却废气。

喷枪中需要冷却水,以防止 BOF 转炉中的氧气喷枪烧毁。铜喷枪喷嘴和钢喷枪均通过压力约为 6 kg/sq cm 的循环水冷却。喷枪的重要部件是水冷却通道,冷却水流经喷嘴中心并通过喷枪外管流出。它的设计目的是在暴露于最高温度的喷嘴区域中获得最大的冷却水速度。冷却水对于维持高喷枪寿命至关重要。流速需要保持在设计流速。冷却水出口温度不超过60℃至65℃。

从转炉出来的富含 CO 的气体首先在转炉罩中通过冷却水或蒸发冷却系统 (ECS) 间接冷却,以将其标称温度从 1600 -1700 摄氏度降低到 900 摄氏度左右。蒸发冷却系统需要软化水来冷却废气,因为在该系统中热量以蒸汽的形式回收。

在一些炼钢车间,BOF 转炉的顶锥是水冷的。 BOF转炉顶部锥体中的两个部件可以通过水冷来维持其较低的工作温度,即锥壳本身和锥顶角的唇环。

水质是一个重要参数。如果水被氧化物或污垢污染,通常会在管道内形成沉积物,从而对传热产生负面影响。

制造工艺