高炉风口和风口库存

高炉风口和风口支架

高炉 (BF) 的目标是从铁矿石块、烧结矿和/或球团、焦炭和喷射燃料中提取热金属(液态铁)。通过通过热富集空气流(热风空气)通过矿石和焦炭料,在高炉内柱中下降。热风空气和辅助燃料通过位于高炉周边周围的风口喷入高炉。

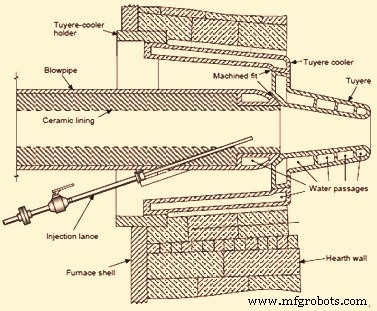

高炉炉膛壁的上部区域包含用于将热风空气引入高炉的风口的开口。风口区的炉套包含钢筋开口,其中安装了铜 (Cu) 冷却元件,类似于图 1 所示。套管中的钢筋被称为风口冷却器支架。安装在冷却器支架机加工内表面内的大型铜冷却器称为风口冷却器。实际将热风空气引入炉内的铜冷却器称为风口。它安装在风口冷却器的机加工内座面内。吹管是风口原料空气分配管道的一部分,它从鼓风管输送热风空气,并与风口配合,将热风空气引导到炉中。风口胸壁通常由碳砖制成,冷却通常在外部,外壳外侧带有夹套冷却通道。一些炉子在风口冷却器之间的风口胸中具有内部冷却板,作为风口胸的冷却设计。图1还显示了安装在钢壳开口中的风口冷却器支架、安装在支架中的风口冷却器和安装在冷却器内部的风口的布置。风口和冷却器相互接触的表面经过机加工以提供气密性。

图 1 高炉风口和吹管组件

在风口区,热风穿过风口进入焦炭,形成称为滚道的物理燃烧区。风口滚道是BF底部的风口鼻(吹管末端)和死管之间的一种空腔,形状类似于向上弯曲的梨。热空气通过吹管吹入 BF。气流形成空腔。腔的长度是滚道深度。滚道深度决定了 BF deadman 的大小和形状。所以它会影响气流和热交换。在滚道中,焦炭和喷射燃料中的碳 (C) 与氧气 (O2) 在几个步骤中发生反应,产生由 CO、H2、N2 和少量 SiO、H2S、COS、Ar 等组成的波什气体。热风的热源和C的氧化是高炉过程的主要热源。

为 BF 工艺吹出的热风由鼓风机提供。他们将大气空气吹入热风炉,在这个过程中,温度升高到大约200摄氏度。当这些冷空气通过热风炉时,冷空气被加热,温度升高到大约1200摄氏度。至1250℃。热风系统由3至4个热风炉并联或组合工作组成。炉子将热风送入烟囱管,烟囱管是在地幔层以上环绕高炉的大直径圆形管道。衬管内衬耐火材料,以隔绝和保护外部钢壳免受内部高温空气的影响。鼓风管的作用是将来自热风炉的热风空气通过多个称为风口 BF 的喷嘴分配到高炉底部。该机组的主要设备是直管、吹管、风口冷却器和风口本身。风口和风口架都是高炉热风系统的组成部分。

风口股

风口股票将鼓风管连接到风口。风口的作用是向高炉提供热风。风口股票通常由锅炉质量/合金钢板制成,并衬有耐火材料,通常是浇注料。每个风口架由鹅颈管、膨胀波纹管、连接管、弯头、窥视孔、吹管、固定装置和张紧装置组成。风口架适应热风输送系统和高炉之间的相对运动。风口架的所有部件通常都是法兰连接的。将热风系统连接到风口的吹管通常安装在风口底部的机加工球形座中。

风口架的主要部件通过前一个部件的下一个部件的后续紧密排列,与抛光的锥形表面紧密连接。因此,封闭配合的锥形表面提供了接头的密封完整性。运行加热循环的干扰以及风口处的一个接头的任何泄漏都会导致建筑构件的燃烧和故障。

在现代熔炉中,每个风口架通常具有双波纹管布置,每个波纹管单元铰接大约 +/- 3 度。吹管上的球形鼻允许吹管和风口之间的相对运动。吹管通常适用于不同类型的燃油喷射。

风口架通常设计为具有较长的使用寿命。它们适应热风输送系统和熔炉之间的相对运动。它们的设计使用寿命长且易于操作。

风口管通常设计为最大限度地减少接头和弯曲,以提高耐火衬里的使用寿命并最大限度地减少压力损失。使用水平连接系统,通过快速释放锥形楔块连接,便于快速轻松地拆卸吹管和弯头。风口还设计有以下功能:(i)通过万向节调节冷却环管道和风口的潜在变化,以及(ii)根据热风参数的变化进行调整。

风口架的特殊特征通常包括 (i) 球形耐火接头,(ii) 带球形轴承的波纹管单元,(iii) 喷油枪连接,(iv) 带窥视镜的弯头,(v) 由拉杆连接的波纹管单元球面轴承,(vi) 弯头上的水平法兰,用于快速更换楔块,(vii) 物理止动件,用于将运动限制在 +/- 3 度,以及 (viii) 带有球形耐火接头的下腿,以实现最大运动。

在一些高炉中,吹管的前端是水冷的,但在大多数高炉中并非如此。喷油枪通过吹管壁进入,通常将燃油稍微偏离中心线,距离吹管前端约 50 毫米。一些高炉配备双喷射系统,在吹管上有两个开口,以方便使用多个风口燃料。在煤粉作为风口燃料的情况下,喷枪的位置对于阻止对风口内部的冲击和煤的更好燃烧更为关键。

吹管通过拉紧杆中的张力紧紧地紧靠在风口上,连接风口座和炉缸套。当吹管随着热风温度的变化而膨胀和收缩时,束带末端的束带弹簧允许有限的运动。吹管为管状,内衬耐火材料,防止其表面过热。

吹管是高炉热风系统的一个组成部分。吹管位于衬管下管和风口之间,通常是两件式部件,由弯头和锥形部分组成,通常由内衬双组分耐火系统的钢外壳构成。理想情况下,吹管被设计成能够在分别超过 1150 摄氏度和 3.5 千克/平方厘米的温度和压力下长时间承受富氧爆炸的通过。操作环境和位置也加剧了吹管故障的悲剧,因为吹管故障经常是灾难性的。不受控制的、突然的吹管故障的后果包括增加安全隐患、资产损坏和生产损失。

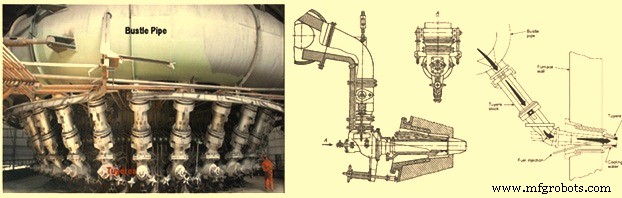

在吹管和风口中心线上的风口座后面有一个小开口,可以插入一根棒子,用于从吹管中清除材料。开口由一个盖子封闭,该盖子在必要时可以打开,但在关闭时是气密的。在这种称为风口盖或检票口的盖子中,有一个玻璃覆盖的窥视镜,允许操作员直接在风口前面检查炉子的内部。枪托的上部通过一个旋转接头连接到鹅颈管的耐火衬里喷嘴上,它被安装在吊杆座上的凸耳和键夹住。每个鹅颈管又通过法兰和螺栓连接到从衬管内径径向延伸的颈部。鼓风管是一个大的、圆形的、内衬耐火材料的绝缘管道,它在地幔层以上环绕熔炉,并将热风从热风总管分配到每个风口连接处。鼓风管、风口架和吹管的总体布置如图2所示。

图2 风管、风口架和吹管的总体布置图

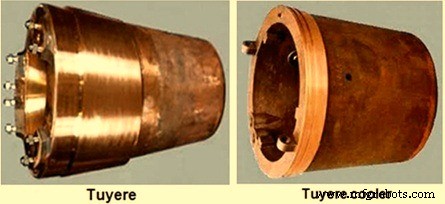

风口和风口冷却器

风口是允许热空气从鼓风管进入高炉的小管道。它们是特殊形状的喷嘴,通过这些喷嘴将热空气喷射到高炉中。它们由铜制成,通常是水冷的,因为它们直接暴露在炉温下。它们位于高炉周围。高炉中使用的风口有四种。它们是(i)单室风口,(ii)双室风口,(iii)多室风口,和(iv)螺旋室风口。双室风口是应用最广泛的风口。

风口、风口冷却器和吹管在最高温条件下运行。风口冷却器放置在炉衬的胸部。喷嘴与风口相连,风口已经在高炉炉体内深250-350毫米。

第一个风口于 1740 年在 Nevyanskiy 工厂的高炉中使用。风口在高炉实践中的使用在 20 世纪初获得了广泛的认可。此后,风口的设计略有改变,但制造工艺不断改进。

风口由铜制成。早先的现有技术型风口由压制铜板制成,壁厚达8毫米。如今,高炉风口通常由离心铸造的铜制成,通过提供最高材料均质性和不存在微孔的高可制造性来确保风口的最长使用寿命。然而,这种方法比通过真空铸造制造的风口要贵一些。后者有时也用于风口的生产,其转换成本较小,但存在材料轻微不均匀的可能性。无论如何,尽管生产成本较低,但与空心铜风口冷却器铸件相关的生产成本较低,风口生产的铸造方法几乎取代了焊接式风口的应用。风口冷却器也是通过铸造制造的,由铜制成(较少使用青铜)。它安装在炉衬的胸腔内,通过法兰固定在炉缸套上。

风口冷却器和风口采用水冷方式。在使用约 1200 摄氏度热风温度的现代高炉上,风口体水通道的设计可将水流速度保持在 20 米/秒以上。风口鼻水道的设计使水流速度保持在 28 m/sec 以上,以提高传热速率。图3为风口和风口冷却器。

图3风口和风口冷却器

高炉风口由以 15 – 25 立方厘米 / 小时的速度直接供应到风口内表面的水进行冷却。排出的冷却水的加热温度不超过超过 15 摄氏度。供应到风口和风口冷却器正面的冷却水的压力不超过 5 公斤/平方厘米至 10 公斤/平方厘米。使用铜(纯度至少为 99.5% ) 因为结构材料可以有效地从在极热条件下运行的风口的锥体中散热。

主要由铸铜制成,带有水冷通道,风口是将加热的空气吹入高炉燃烧通道的装置。暴露在恶劣和湍流的操作环境中环境,风口区域是动态和复杂的,包含燃烧气体、液态氧化物(炉渣)、液态铁、焦炭、煤粉、焦炭和温度经常超过 2,200 摄氏度。虽然被认为是关键部件,但高炉的坚不可摧的风口尚待开发。风口可靠性差并不是最近才出现的现象。

尽管高炉是主要的炼铁路线,但经过几个世纪的发展,高炉仍然容易出现风口故障。风口故障会导致所有操作员都试图避免的情况,通常是炉子不稳定、成本和燃料速率增加、生产力损失以及安全性和环境暴露增加。

高炉风口的耐用性影响着高炉工艺的经济性。耐久性不足一方面增加了风口材料本身的成本,另一方面导致频繁的维修和停机,从而导致高炉产量的减少。

风口可靠性被公认为一个关键部件,经常被跟踪为高炉操作中的关键性能指标 (KPI)。对风口性能的审查通常表明故障率很高,并发现更换风口的计划外停机已成为家常便饭。

当风口发生故障时,冷却风口的高压水被允许进入高炉。这种进水引发了一系列扰乱熔炉操作的事件。这包括熔炉不稳定、燃料和材料成本增加、生产力损失以及安全和环境风险增加。极端情况下,风口故障会导致高炉毁坏,对安全造成不利影响。

最初,在水冷出现之前,许多风口故障与风口“熨烫”有关。随着 1828 年热风的发明,风口设计演变为最终包括水冷。到 19 世纪末,水冷风口的好处在行业内得到了认可,同时也认识到了故障的影响。风口故障的报告影响是 (i) 低品位的铁(高硫和低硅),(ii) 冷却炉膛,(iii) 爆炸,(iv) 炉子的“野气”(可能高氢含量),( v) 安全风险增加(爆破时更换风口),(vi) 成本增加,以及 (vii) 生产损失。到 1918 年,J.E. Johnson Jr. 在他关于高炉原理的文章中建议操作员“......水对高炉运行的破坏性影响......”,同时还量化了燃料泄漏的热量损失(0.12与炉膛热量损失 2% 对应的精液/小时泄漏量)。近 100 年后,风口可靠性仍然是一个有趣的话题,仍然是一个现代问题。

提高风口可靠性的尝试继续对高炉操作员和风口制造商提出挑战。随着高炉的开发是为了提高生产率,主要通过煤粉喷射来降低焦炭率,调查风口故障原因的活动主要集中在炉料、操作实践、风口设计和制造缺陷。

通常,风口故障的原因是不言而喻的。通过粗略的目视检查,腐蚀、磨损和热金属烧伤都很容易辨别。但是,需要更多细节才能完成分析。通过从失效的风口切割截面,铸造和制造缺陷变得明显。

防止风口故障是铁生产商最重要的任务之一,因为它对保持稳定运行和高生产率至关重要。日本已开发出长寿命风口。这种风口的特点是(i)由于风口的结构是偏心的,所以压降低(节能),水流量高(冷却能力强),(ii)风口涂有一些陶瓷材料以保护避免外表面烧坏和磨损,并且(iii)风口设计为易于修复,这将减少维护费用。

高炉风口的损坏主要是由热过载、机械作用以及风口结构和制造缺陷造成的。过去已经对风口的热负荷和机械冲击进行了许多研究,并提出了关于高炉风口破坏过程的各种概念;例如,风口材料可能会通过风口下方的铁沉积物与热金属直接接触而被破坏。

风口上的机械磨损可归因于固体在风口前移动。据说风嘴上部磨损大于下部磨损的事实证实了这一假设。

除上述影响外,风口损坏的原因还包括高炉操作、施工、材料和制造缺陷。不允许良好传热的冷却水回路将被视为建筑缺陷。铸造缺陷和设计偏差是可以通过无损检测识别的制造缺陷。通过改进的冷却水回路,正如先进的风口结构所体现的那样,这种风口可以大大提高风口的耐用性。

为了减少风口磨损,已经尝试了各种保护层。经常使用金属氧化物,特别是氧化锆、氧化铍和氧化铝。据说镍或镍合金适合作为中间层。扩散过程也会产生抗性保护层。关于保护层增加寿命的作用方式和成功与否,说法不一。

风口上的机械磨损可归因于固体在风口前移动。据说风口喷嘴上部磨损大于下部磨损的事实证实了这一假设。最近对风口前运动的研究也指出了这种风口磨损的可能性。

除上述影响外,风口损坏的原因还包括高炉操作、施工、材料和制造缺陷。不允许良好传热的冷却水回路将被视为建筑缺陷。铸造缺陷和设计偏差是可以通过无损检测识别的制造缺陷。通过改进的冷却水回路,已经体现在先进的风口结构中,可以大大提高风口的耐用性。

为了便于对风口的制造缺陷进行故障分析,通常会进行电导率测试。着眼于常见的故障点,铸件的导电性在焊接线上进行测量。根据 Wiedemann-Frantz 定律,电导率与热导率成正比。有时会观察到电导率低至 16% 国际退火铜标准 (IACS)。在最常见的外周焊缝处,焊缝区的热导率通常仅为纯铜热导率的三分之一左右。这形成了铸件没有充分冷却并简单地熔化而最终失效的薄弱点。风口制造商需要提高电导率规格并进行更严格的测试,因为该参数对风口性能起着重要作用。

制造工艺