感应炉和炼钢

感应炉和炼钢

感应炉是一种使用电能进行操作的炼钢炉。感应炉(IF)炼钢是两种电炉炼钢工艺之一。电钢炼钢的另一种工艺使用电弧炉 (EAF)。虽然IF已经使用了很长时间,但IF生产低碳钢的现象相对来说不是很古老。

中频熔化的原理是来自初级线圈的高压电源在金属或次级线圈中感应出低电压、高电流。 IF 使用由高频交变场产生的涡流产生的热量。高频电流产生的交变磁场在电荷中感应出强大的涡流,从而导致非常快速的加热。

历史

中频的发展始于迈克尔法拉第发现电磁感应原理。然而,直到 1870 年代后期,De Ferranti 在欧洲才开始对感应炉进行实验。用于熔化金属的第一个 IF 在 1900 年左右由 Edward Allen Colby 申请了专利。 1900 年,瑞典 Gysinge 的 Kjellin 首次实际使用了 IF。 1907 年,美国在 IF 附近的 Colby 熔炉中制造了第一块钢费城。 1906 年,Rochling-Rodenhauser 在德国建造了第一台三相应用中频。

感应炉的特点

IF主要有两种。它们是(i)通道中频和(ii)无芯中频。

通道 IF 由包含熔融金属的耐火内衬钢壳组成。连接到钢壳并通过喉管连接的是一个感应单元,它形成了熔炉的熔化部件。感应单元由环形铁芯组成,初级感应线圈围绕该铁芯缠绕。该组件形成一个简单的变压器,其中熔融金属回路构成次级部件。回路内产生的热量使金属循环到熔炉的主井中。熔融金属的循环在熔体中引起有用的搅拌作用。通道 IF 通常用于熔化低熔点合金,或用作高熔点合金(如铸铁)的保温和过热装置。该熔炉可用作无芯中频中非峰值熔化金属的支架,从而通过避免峰值需求费用来降低总熔化成本。 IF槽钢一般不用于炼钢。

无芯中频的结构相当简单。它基本上由一个耐火容器和由钢架支撑的周围盘管组成。当交流电 (AC) 流过线圈时,它会产生一个电磁场,进而在带电材料中感应出涡流。这种炉料根据焦耳定律被加热,随着进一步加热,炉料会熔化。

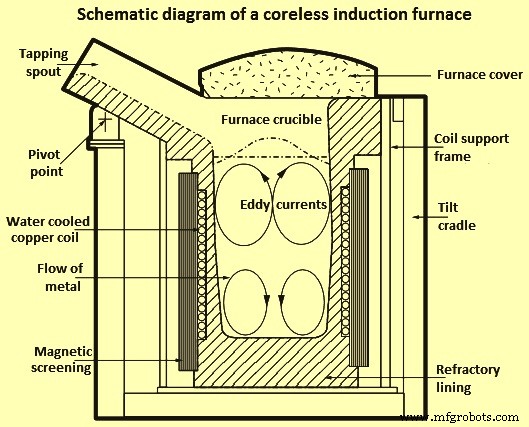

无芯中频的主要部件包括坩埚、由变压器、逆变器和电容器组组成的电源单元、充电装置、电源和炉线圈的冷却系统、过程控制系统和排烟设备。无芯中频示意图如图1所示。

图1 无芯中频示意图

在无芯中频的情况下,炉子的核心是线圈,它由以螺旋线圈形式缠绕的重型高导电铜管的中空部分组成。线圈形状包含在钢壳内,并使用磁屏蔽来防止支撑壳受热。为防止过热,盘管采用水冷方式,水在冷却塔中冷却后循环使用。外壳支撑在耳轴上,炉子倾斜在耳轴上以便于倾倒。坩埚是通过在线圈和中空内部成型器之间夯实粒状耐火材料形成的,该内部成型器在第一热下熔化,留下烧结衬里。

炉子有两个独立的电气系统,一个用于冷却系统、炉子倾斜和仪表,第二个用于感应线圈电源。感应线圈的电源由三相、高压、高电流的电线供电。电源单元将主电源的电压和频率转换为电熔所需的电压和频率。感应熔炼中使用的频率从每秒 50 个周期(电源频率)到每秒 10,000 个周期(高频)不等。工作频率越高,给定容量的炉子所能提供的最大功率越大,引起的湍流越小。

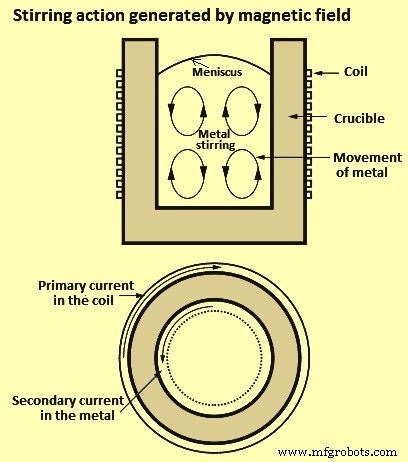

当装料熔化时,磁场和感应线圈中流动的电流的相互作用在熔融金属内产生搅拌作用(图 2)。这种搅拌作用迫使熔融金属在中心向上上升,从而在金属表面形成特征弯月面。搅拌作用的程度受所施加的功率和频率以及线圈的尺寸和形状以及熔融金属的密度和粘度的影响。熔池内的搅拌动作很重要,因为它有助于合金的混合和车屑的熔化以及整个熔炉的温度均匀化。过度搅拌会增加气体吸收、内衬磨损和合金氧化。

图2磁场产生的搅拌作用

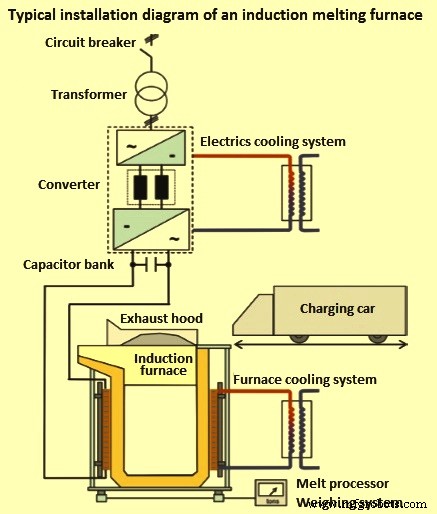

无芯中频通常用于熔化所有等级的钢铁以及许多有色合金。由于对温度和化学成分的高度控制,而感应电流提供了良好的熔体循环,该熔炉是重熔和合金化的理想选择。在该炉中,由于炉料通过产生的热量自行熔化,因此没有发现其他类型的炼钢炉产生的排放物。感应熔炼炉典型安装示意图如图3所示。

图3感应熔炼炉典型安装示意图

沐浴搅拌机制

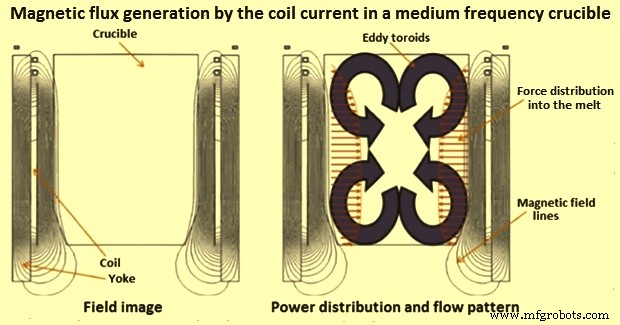

炉料中感应的涡流和磁感应产生电磁力。这些力基本上沿炉轴线的径向方向运行,并将熔体向内压离炉壁。重力对这些力起作用,因此在槽表面上形成圆顶(弯月面)。此外,浴流以两个具有相反方向的涡流环的形式产生。这是由于线圈端部的磁场泄漏导致径向压力在线圈中途附近达到最大值的事实。功率分布和流动模式如图4所示。

图4中频坩埚中线圈电流产生的磁通量

感应熔池搅拌首先导致熔融金属在温度和化学成分方面的良好均匀化。它还可以搅拌炉料,为炉料的熔化创造最佳的传热条件。

通过变压器、变频器和电容器组向感应线圈供电。电容器组用于补偿无功功率。此外,由于感应炉是通过时间斜坡开启的,因此避免了所有类型的闪烁和浪涌电流引起的电网负载。逆变器馈入的电流以谐振频率(在标称频率的 60% 至 110% 范围内)振荡,有助于以简单的方式进行恒定负载调节。

能量损失

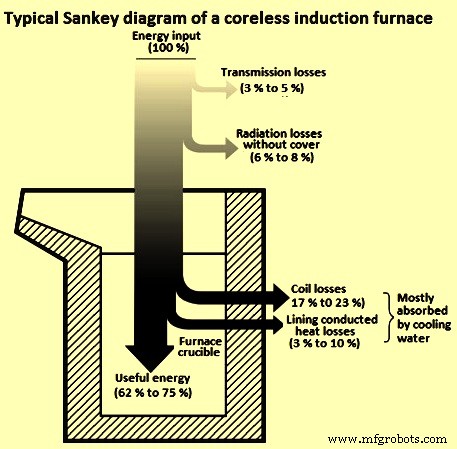

将一吨钢加热到 1500 摄氏度所需的电能约为 396 千瓦时。在熔炉中,通常会发生大量损失,从而使单位能耗增加到每吨 500 千瓦时(kWh/t)以上。损耗主要是热炉损耗、炉线圈损耗、电容器组损耗、变流器损耗和主侧变压器损耗。大约 20% 到 33% 的能量损失被冷却水吸收。

在典型的中频中,设备中的能量损失在 100 kWh/t 到 130 kWh/t 之间。熔炉效率约为 62 % 至 75 %。随着节能线圈、新型耐火材料的新发展,转换器和变压器损耗的降低,以及最先进的熔炉设备,能量损耗降低到 60 kWh/t 至 90 kWh/t 的水平。新炉的效率在 81 % 到 87 % 之间。无芯中频的常见能量损耗如图 5 中典型的桑基图所示。

图5典型的无芯感应炉桑基图

感应炉的操作

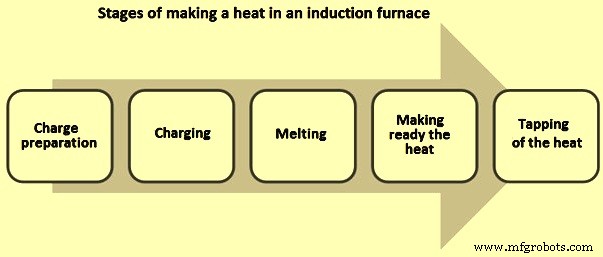

无芯感应炉的高效运行主要取决于良好操作规范的实施。中频加热阶段如图6所示。

图 6 在 IF 中加热的阶段

充电准备和充电 – 在开始熔化之前,将原材料称重并放在炉子附近的炉料地板上。收费应不含所有异物,包括沙子、污垢和油/油脂。生锈的废料不仅需要更多时间熔化,而且每次装料所含的金属更少。在 1500 摄氏度下,每形成 1% 的炉渣,能量损失为 10 kWh/t。废料要干净。铁合金的准确重量要准备好,因为铁合金非常昂贵,正确处理不仅可以减少浪费,还可以减少添加过程中的时间损失。

单件金属/废料的最大尺寸不超过炉坩埚直径的三分之一。它避免了桥接问题。此外,每次装料应为坩埚体积的 10% 左右。此外,不得有任何锋利的边缘,尤其是在大块废料的情况下,因为这可能会损坏熔炉的耐火衬里。此外,炉子的装料不得超过盘管水平,即炉子装料至其容量。需要理解的是,随着炉衬的磨损,装料量会略有增加。

应遵循正确的充电顺序。较大尺寸的金属先装填,然后装填较小尺寸的金属,然后通过车削和镗孔填充间隙。应控制成捆废钢和松动钻孔(加工碎屑)的使用。装料干燥器和预热器将用于去除水分、预热装料并去除任何油或油脂。应避免在熔体中引入潮湿或潮湿的废料,因为这会引起爆炸。

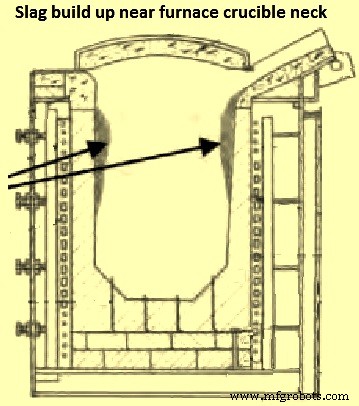

熔化并准备加热 – 炉子始终以全功率运行至关重要。这不仅减少了批次持续时间,而且提高了能源效率。通过使用炉盖,可以大大减少辐射热损失。应避免在炉壁上堆积熔渣(图 7)。典型的炉渣堆积发生在颈部附近,在盘管水平以上,搅拌效果较小。用于除渣的助熔剂数量很重要。通常,助焊剂消耗量低于每吨钢 1 公斤。应使用适当的工具进行除渣。应使用平头工具代替棒材或棒材进行除渣。它们更有效,花费的时间也更少。

图 7 熔渣在熔炉坩埚颈部附近堆积

通过熔体处理器进行过程控制可减少中断。通常,过程控制可将中断时间减少 2 分钟至 4 分钟。光谱测试实验室将设在炼钢车间附近,以避免等待对热和炉渣样品进行化学分析的时间。应避免不必要的钢水过热。过热50℃可增加炉比能耗25kWh/t。

取暖 – 工厂布局在确定钢包中钢水行进距离和温度下降方面起着重要作用。应优化钢包尺寸以最大限度地减少热损失并在尽可能短的时间内清空炉子。熔化需要与钢水的浇注同步。钢水不是在炉子里等的。钢包预热器用于避免温度下降。使用液态钢对钢包进行预热是非常耗能且昂贵的。钢包中残留的钢水量应尽可能少。钢包包覆剂用于减少钢包顶部辐射损失引起的温降。

感应炉生产低碳钢

全球通过 IF 路线生产大量低碳钢。在生产这种钢时,最终产品的化学成分受到控制。将对所有输入材料进行化学分析,以决定装料组合。在完成输入材料的 50% 装料后,分析浴液样品的化学成分。基于此阶段对浴液样品的化学分析,计算进一步添加的金属。如果此阶段的浴样显示出高百分比的碳、硫和磷,则应增加炉料的海绵铁含量。当完成 80% 的熔化时,取出最终的浴液样品。根据对这个样本的分析,对收费进行了另一次调整。通过增加装料中生铁/炉料铁的量来校正样品中较低的碳含量。金属中的硅和锰被海绵铁的氧化铁氧化。硫和磷也被海绵铁稀释。由于使用海绵铁,中频钢中的微量元素得到控制。

监测参数和数据分析

能源监测是实现节能的第一步。最好为熔炉安装单独的能量计。能源消耗将在加热到加热的基础上进行监控,以便可以结合生产数据分析能源消耗,从而得出炉子每天的具体能源消耗。数据中的任何峰或谷都需要结合出钢温度和出钢量进行研究和调查。需要监控盘管冷却和面板冷却的水温和流量。面板每周检查一次,每月清洁一次。有效的原材料储存对于炉子的最佳性能很重要。例如,废料如果存放在泥地上,会导致灰尘和水分的积聚。

感应炉内衬

炉衬是感应炉的重要组成部分。炉膛性能直接关系到其炉衬的性能。铺设良好且稳定的炉衬可确保炉子平稳运行、优化产量以及对冶金反应进行良好控制。最适合特定熔炉的炉衬做法取决于熔炉的容量和设计、加热过程中采用的操作做法以及熔炉输出。为了使衬里获得成功和一致的性能,重要的方面是 (i) 使用适当等级和质量的衬里材料,(ii) 仔细和系统的衬里实践,以及 (iii) 工作条件的一致性。

通常,用于炉衬的耐火材料的选择基于(i)炉的类型和尺寸,(ii)被熔化的钢的类型,(ii)钢水的温度,以及(iv)熔炼过程中产生的熔渣的种类和成分。衬里使用了三种类型的捣打料。它们是 (i) 酸性、(ii) 碱性和 (iii) 中性。如果炉渣含有大量酸性成分,则使用二氧化硅 (SiO2) 衬里。对于具有高碱度指数的炉渣,菱镁矿 (MgO) 衬里是首选。中性耐火材料已成为中频衬里的新趋势。中性炉内衬用捣打耐火材料由氧化铝(Al2O3)和烧结MgO按一定粒度混合而成的混合物

对于中频的内衬,要选择正确的内衬材料。炉底或侧壁的炉衬厚度不宜增加,因为增加炉衬厚度意味着降低炉子的容量和增加电耗。不能让炉子冷却得很慢。强制空气冷却有助于形成较低深度的裂纹,这有助于加快冷启动周期。理想的冷启动循环时间不超过正常循环时间的 120%。卷材水泥应光滑、呈直线且厚度为 3 mm 至 5 mm。进行炉衬工作时,应保证每层不超过50mm。层越小,压实效果越好。

与电弧炉炼钢工艺比较

与电弧炉相比,感应炉具有以下特点:(i)高且相对窄的熔化容器(大 h/d 比),(ii)低坩埚壁厚,(iii)低渣温,以及(iv)强大的熔池搅拌。炼钢过程中IF与EAF部分运行参数对比见表1。

| 表1 中频与电弧炉运行参数对比 | ||||

| Sl. No. | 参数 | 单位 | 如果 | 电弧炉 |

| 1 | 电能 | 千瓦时/吨 | 540-550 | 490-510 |

| 2 | 耐火材料 | 公斤/吨 | 3.4-3.6 | 4.1-4.2 |

| 3 | 电极 | 公斤/吨 | 无 | 2.4-2.6 |

| 4 | 氧气 | N cum/t | 无 | 15-25 |

| 5 | 通量 | 公斤/吨 | 无 | 25-28 |

| 6 | 粉尘产生 | 公斤/吨 | 1-2 | 5-10 |

| 7 | 噪音水平 | 分贝(A) | 82-86 | 90-100 |

| 8 | 渣生成 | 公斤/吨 | 11-15 | 60-70 |

| 9 | 熔化损失 | % | 1-2 | 7-10 |

| 10 | 脱碳 | 受耐火材料磨损限制 | 可能通过吹氧和熔渣反应 | |

| 11 | 脱硫 | |||

| 12 | 去磷化 | |||

| 13 | 电源 | 低负载 | 高负载 | |

| 闪烁干扰 | 无闪烁干扰 | |||

| 14 | 炉容量 | 低 | 高 | |

感应炉与 EAF 相比具有几个技术优势,包括 (i) 对电网的要求低,(ii) 相对清洁的工艺和较少的环境相关支出,(ii) 更高的产量,(iv) 铁合金的消耗量更低, (v) 没有电极成本,(vi) 较少的资本支出,(vii) 较低的空间要求,(viii) 由于浴搅拌的特性,适合随时充电添加剂,(ix) 负载低且无闪烁干扰,以及 (x) 以简单的方式自动应用。

IF 优于 EAF 的缺点是 (i) 要求耐火炉衬的最小壁厚存在裂纹形成的风险,导致停产,(ii) 感应炉对废钢的质量提出了更严格的要求,(iii)脱碳、脱硫、脱磷因耐火材料磨损而受到限制, (iv) 控制炉料的非金属成分,使炉渣的体积保持在限制范围内,不会产生不利影响在内衬上,(v) 与电弧炉相比,目前还没有高容量的中频。

制造工艺