迷你高炉和炼铁

迷你高炉和炼铁

小型高炉 (MBF) 通常被视为传统大型高炉 (BF) 的微型版本。这些熔炉非常适合小规模操作。事实上,它们基本上是现代传统最后高炉的先驱,因此它们的运行时间更长。 MBFs 位于许多国家,但大多数 MBFs 位于中国、印度、巴西和印度尼西亚。工厂的可用性以及在这项技术中所取得的完美成就使 MBF 成为一种公认的炼铁路线。此外,如今已成为当今现代大型熔炉规范的设计、装料和操作技术大部分也已在 MBF 中采用。

MBF是一种带有坩埚式炉膛的立式竖炉。由用作还原剂的铁矿石、焦炭或木炭以及燃料和助熔剂(通常是石灰石或白云石)组成的炉膛顶部装入炉膛。该炉的工作原理是逆流反应器。随着炉料通过竖井下降,它被从炉底上升的热气预热和预还原。通过通过风口引入富含氧气的热空气来产生气体。热风燃烧还原剂,产生还原气体和炉内还原过程所需的热量。减少的炉料熔化形成 HM(液态铁),其被碳饱和并下降到炉膛。熔剂与炉料中的杂质结合产生熔渣,熔渣积聚在炉膛中的液态铁顶部。液态铁和液态炉渣定期从炉中取出。

MBF 具有灵活性和竞争力,适用于生产基础级和铸造级铁水 (HM)。 MBF 的重要特征包括简单性和经济性。 MBF的其他特点如下。

- 经过验证的技术和设备。

- 比传统的大型高炉更简单的设计和设备。

- 它在矿石配料方面具有灵活性,矿石配料可以从 100% 的铁矿石块到配料组成中的任何铁矿石块和团块(烧结矿或球团)的混合物不等。

- 可以使用多种还原剂,包括劣质焦炭和木炭。

- 生产的高炉质量与传统大型高炉相近。

- 其运维与传统大型高炉类似,但更灵活。

- 资金成本低,设备维护成本低。

- 它是铸铁厂和小型钢厂的经济可靠的 HM 来源,用于与包括感应炉 / 电弧炉 / 能量优化炉的炼钢车间前向集成,有时甚至是小型基础氧气炉。

顾名思义,MBF的体积很小,内部体积从35 cum到600 cum不等。 MBFs 通常是低竖炉,炉子的有效高度从小于 12 m 到大约 20 m 不等。 MBFs 的生产率水平通常在 2 罐/立方米/天到远高于 3 吨/立方米/天的范围内。

MBF 的重要特征

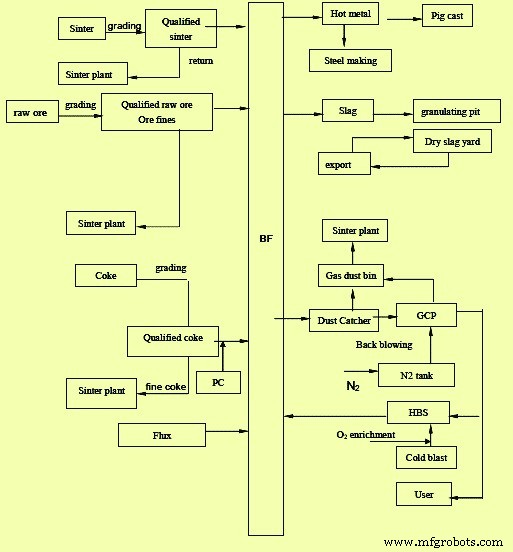

MBF 是一种竖式炉,垂直烟囱叠加在坩埚状炉膛上。 MBF综合体由BF本体、热风炉、MBF顶部和装料系统、多个维护平台、带有多个料仓的料仓系统、风口平台和铸造房、渣粒化系统、煤气系统、高炉煤气净化系统、原料和燃料供应系统、电源和其他公用设施供应系统以及鼓风机站和BF水循环系统等。MBF的布局通常非常紧凑,大多数支持HM生产的设施都安装在非常靠近的地方到炉子本身。带有干气净化装置的 MBF 的典型工艺流程图如图 1 所示。

图 1 带有干气净化装置的 MBF 的典型工艺流程图

作为处理反应器的炉子,通过以下方式参与到铁的生产系统中。

- 它通过进料系统从仓库接收已经准备好的配料。

- 它接收由鼓风机在鼓风站产生并在热风炉中加热的热风。热风通常富含氧气。

- 它生产和输送 HM 和液态炉渣。

- 它将原始 BF 气体输送到气体净化系统。

- 它通过冷却和公用系统接收冷却水和压缩空气。

- 由电力系统供电。

- 它通过指挥和控制系统进行控制。

MBF一般采用自立式框架结构,四根立柱支撑6个平台,跳桥(在跳车充电的情况下)直接立在RCC基础上。炉壳通常由不同厚度的结构钢板制成。

两种中国MBFs的典型特征见表1。

| 表1中国微型高炉典型剖面 | ||||

| Sl.No. | 参数 | 单位 | 值 | |

| 1 | 有效音量 | 兼 | 50 | 320 |

| 2 | 炉膛直径 | 米 | 2.25 | 4.9 |

| 3 | 腹径 | 米 | 3.05 | 5.7 |

| 4 | 喉部直径 | 米 | 2 | 3.7 |

| 5 | 死层高度 | 米 | 0.35 | 0.6 |

| 6 | 炉膛高度 | 米 | 1.8 | 2.7 |

| 7 | 波什高度 | 米 | 2.3 | 2.9 |

| 8 | 腹部高度 | 米 | 1 | 1 |

| 9 | 轴高 | 米 | 5.3 | 9.2 |

| 10 | 喉咙高度 | 米 | 1.27 | 1.6 |

| 11 | 有效高度 | 米 | 12.02 | 17.4 |

| 12 | 堆叠角度 | 度数 | 84.27 | 83.79 |

| 13 | 波什角 | 度数 | 81.57 | 82.15 |

| 14 | 高度/直径比 | 3.58 | 3.05 | |

| 15 | 风口数量 | 编号 | 6 | 12 |

在现代 MBF 中,高炉底部通常使用半石墨碳块,炉膛通常使用铸造碳块。具有良好的导热性和抗侵蚀性的碳块可以有效保护高炉底部和炉膛。陶瓷杯结构一般用于炉膛内壁,内壁为氧化铝。出铁口区和渣口区分别采用刚玉砖和氧化铝砖。腹板、腹板和部分堆垛区域通常衬有氧化铝砖。上层堆垛区采用高密度耐火粘土砖作衬砌。炉内壳通常喷涂氧化铝浇注料,厚度为70毫米。高炉喉部和顶盖内衬采用锚栓焊接和一层耐热耐磨浇注料。根据炉衬设计,MBF 的预期使用寿命在 5 年到 10 年以上不等。

提高热风温度是增加MBF喷煤量、降低MBF结焦率的主要措施之一。热风系统的设计通常以BF气体为燃料,使热风温度保持在1200摄氏度。目前,MBF配备了3号热风炉,采用旋转切向圆顶燃烧设计。

风口通过吹管从喧嚣的总管送入热风。风口与风口冷却器一起安装。两者均由铜制成。安装在 MBF 中的风口数量取决于 MBF 的有用体积,并设计为最佳风速,在操作条件下通常在 210 m/s 至 230 m/s 的范围内。

如今,现代 MBF 有一个出铁口,铁水和炉渣都从这里流出。它们由一个截取板隔开,截取板位于工作平台上的 HM 转轮中。在一些 MBF 中,有单独的渣槽用于排出液态渣。铁水流入钢包或鱼雷车,液态渣被输送到渣粒化系统。

MBF 中使用了冷却板,底部和炉膛使用 3 段平面冷却板,炉腹和炉腹区域使用插入耐火材料的冷却板。堆垛区使用阶梯板条,以有效支撑下部堆垛的砖衬,并减少高炉外壳的开口,以增加 MBF 的密封性。铁素体球墨铸铁板条一般用于中、下叠层。壁板内部浇注无缝钢管,壁板热面上的肋板。碳材料被夯入凹槽中。 MBF底部通常使用水冷。风口系统采用专用水冷系统冷却。

高炉本身的其他辅助设备是(i)2级喉部装甲,(ii)安装在喉部库存线附近的“喉部红外成像相机”以检测喉部区域的库存分布,以及(iii)顶部喷水和冷却装置当最高温度非常高时使用。

通常,MBF 配备跳过充电系统。在某些 MBF 中,使用传送带装料代替跳跃装料。对于 MBF 中的顶部充电,两种系统即 (i) 使用分配器的两个钟形充电和 (ii) 无钟形顶部系统正在使用。现代 MBF 采用无铃顶部系统。

在无罩盖的情况下,通常使用两种分配方式,即 (i) 环式(单环式、多环式和 (ii) 定点式)。通过同心环(单环)或多同心环(多环)分配溜槽装入炉内。单环式分配时,分配溜槽在装料时保持相同的指定倾斜角度。分配时,可在装料时多次改变倾角,每个角度位置可进行一圈或多圈分配。固定式分配时,分配溜槽按指定的倾角定位,将物料分配到指定位置。指定点。扇区分配也可以用无钟罩顶充设备进行。通常使用氮气进行均衡。

炉内装料高度(料线)由两根料棒控制。在正常生产过程中,通过随料位自动降低的料棒自动进行料位连续检测。达到指定高度时,库存杆被抬起。电量水平在控制室中显示。

铸造房一般为矩形,屋面为1:12坡度钢屋面,RCC柱。屋顶设计中通常提供通风窗。铸造车间配备了液压操作的泥浆枪和液压/气动操作的出铁口钻孔机。铸造车间通常采用袋式除尘系统进行全面除尘。

MBF 中产生的 BF 气体由 4 个引出装置取出,然后 4 个引出装置,然后 2 个引出装置聚集到 1 个下降管,最后进入除尘器。高炉炉顶气常温在100℃~300℃,最高可达400℃。炉顶两个进气口均装有1号放气阀,一般由液压缸驱动。除尘器根据重力原理工作,去除高炉气体中的粗尘。来自除尘器的 BF 气体在由饱和器和初级和二级洗涤器组成的湿气净化系统或由低压集尘袋过滤器组成的干气净化系统中进一步净化,使用氮气反吹除尘。

MBF 的操作类似于传统的大型 BF。当装入高炉顶部的炉料,即铁料(烧结矿/球团和块矿)、还原剂(木炭或高炉焦)和熔剂(石灰石和白云石),通过烟囱下降时,它们被预热通过从炉膛上升的热气和通过位于竖井底部的风口引入的热风,就在炉膛上方。

加热的空气燃烧从顶部装入的大部分高炉焦炭,以产生工艺所需的热量并提供还原气体,从矿石中去除氧气。还原铁熔化并流到炉底。助熔剂与矿石中的杂质结合形成熔渣,熔渣也熔化并积聚在炉膛中的液态铁顶部。不时有铁水和液态渣从出钢口排出炉外。

如今,MBF 配备了在风口水平进行的煤粉喷射 (PCI)。现代 MBF 的 PCI 率可高达 150 公斤/吨 HM。 MBFs的常用工作参数见表2。

| 表2 MBF的工作参数 | |||

| Sl.No. | 参数 | 单位 | 价值 |

| 1 | 熔炉可用性 | 天数 | 330 – 350 |

| 2 | 负载中的烧结 | % | 80左右 |

| 3 | 矿石率 | kg/tHM | 1600-1700 |

| 4 | 燃油率 | kg/tHM | 550-600 |

| 5 | 高炉焦化率 | kg/tHM | 420-450 |

| 6 | PCI 率 | kg/tHM | 120-150 |

| 1 | 爆炸温度 | 摄氏度 | 1100-1200 |

| 8 | 顶压 | 公斤/平方厘米 | 0.3 -1.0 |

| 9 | 出渣率 | kg/tHM | 300-380 |

| 10 | BF 生产力 | 吨/暨/天 | 2-3 |

| 11 | 鼓风的富氧 | % | 3 左右 |

MBF 的典型公用事业消耗见表 3。

| 表 3 MBF 中实用程序的典型消耗 | |||

| Sl.No. | 参数 | 单位 | 值 |

| 1 | 空气冲击 | N cum/tHM | 1800 左右 |

| 2 | 高炉气体发生 | N cum/tHM | 大约 900 |

| 3 | 蒸汽 | kg/tHM | 大约 50 |

| 4 | 电力 | kWh/tHM | 大约 120 |

| 5 | 氮气 | N cum/tHM | 2 左右 |

| 6 | 压缩空气 | N cum/tHM | 大约 0.3 |

MBF的自动化系统一般具有功能强、标准性能高、可靠性高、易于扩展能力、通讯能力强、易于实现和分布结构、易于操作等特点。它通常具有较高的抗电磁干扰和抗冲击能力,以及模块化处理能力和瞬时反射能力。

对整个 MBF 运行的控制和监督通常由 MBF 控制室进行,该控制室通常位于 MBF 工作平台附近。控制系统通常由监控站、主PLC、报警、联锁和保护组成。原料处理控制室一般也设置一个远程站。该系统通过网络链接。监控系统通常用于控制过程参数、趋势记录和报警记录。安装了许多现场仪器来测量和控制所有过程参数。一些重要的测量包括 (i) 压力测量,(ii) 温度测量,(iii) 流量测量,(iv) BF 气体粉尘水平测量,(v) 库存水平、滑槽角度和节流阀开度的测量,以及(vi) 装载材料的重量测量等等。用于操作铸造车间设备的控制室位于铸造车间本身的安全位置,操作人员可以从那里查看设备。

MBF 的水冷却系统通常需要在以下领域持续使用工业用水,包括 (i) 高炉炉壳冷却,(ii) 风口和风口冷却器的冷却,(iii) 湿气清洁时的气体清洁系统, (iv) 渣粒化,(v) 高炉顶部液压系统冷却,(vi) 泥枪/钻机液压系统冷却。所有的水都被再循环。通常会提供一个架空水箱来满足停电期间的紧急需求。所有水系统的主要参数均由控制室通过监控系统进行监控。

制造工艺