高炉冷却系统

高炉冷却系统

考虑到高炉(BF)换衬板所需的巨额资本投资,过去已做出巨大努力来延长高炉的使用寿命。高炉炼铁工艺的发展和材料科学的进步提高了高炉的生产率、燃料消耗、产品质量和使用寿命。直到 1990 年代 BF 运动的持续时间主要受下轴寿命的影响,即最高热负荷的区域。如果不分析传热、热应力和炉龄等参数,则可能导致高炉故障。

需要有效的冷却来平衡热负荷和炉内衬的相关磨损,并保护外壳及其冷却元件。高炉的冷却系统在高炉的使用寿命和运营成本中起着关键作用。高炉壳体与炉膛上部耐火内衬之间安装有水循环冷却元件,以保护这些元件免受热辐射。

Fritz W Lurman 是当时著名的 BF 人,他在 1892 年认为“不管使用所谓的耐火材料,维护 BF 墙壁的最佳方法是使用冷却水”。高炉冷却系统的作用是对炉壳进行冷却,防止过热烧穿。冷却系统消除了高炉中产生的多余热量,否则这些热量会加载到外壳上。冷却系统因此可防止壳体和内衬温度升高。高炉外壳的冷却有多种方法。

自 1884 年以来一直在开发 BF 冷却系统。早期(直到 1920 年代)冷却仅应用于炉膛和炉腹区域。到 1930 年代和 1940 年代,冷却也应用于轴。同时尝试了炉壳淋冷、夹套冷却等外部冷却方式。该方法依赖于通过炉壳将热量提取到冷却介质中,在传热过程中产生高热应力,从而危及炉壳的完整性。

过去,除了有自己的冷却器外,靠近炉膛和炉底的部分外壳也在外面的一些炉子中通过喷水冷却。另外,在较早的时期,采用不同尺寸、数量和设计的冷却箱将炉膛的热量传递给冷却介质,并结合外部冷却(喷雾冷却、双壳)。

带有铸铁冷却壁的高炉自 1900 年代中期开始运行。冷却壁是一种具有一个或多个内部水道的冷却装置,大量安装在高炉内表面,以保护其钢壳免受炉内高温气体和熔融炉料的影响,并保持内部轮廓炉子。冷却壁主要需要的三个特性是(i)长寿命和可靠性,(ii)适当的冷却能力,以及(iii)隔热能力。

首先是长寿命和可靠性。由于板条的结构原因,不可能从高炉外部对其进行修理,因此当板条损坏时,需要进行大量的更换工作。损坏的冷却壁对高炉运行造成严重的不利影响,造成长时间停吹和漏水导致炉内温度下降,或改变型材导致运行失败。因此,板条需要稳定的长寿命。

第二是适当的冷却能力。为了保护外壳免受 1,200 摄氏度左右的高温气体和液体材料的影响,板条需要适当的冷却能力。由于在炉身与轴下部之间暴露在高温下的炉子部分需要较高的冷却能力,因此在一些情况下,该部分使用了铜冷却壁。

三是保温能力。氧化铁在高温下被还原和熔化的BF希望具有绝热结构以便不浪费热能。另一方面,如上所述,冷却壁板以保持高炉内的轮廓并保护外壳。因此,它从高温气体和材料中去除了热能。通过冷却壁去除热量涉及等效燃料(焦炭)消耗,直接导致还原剂速率(RAR)的增加。RAR的增加反过来会导致二氧化碳排放量的增加并提高单位液态铁的价格。出于这个原因,板条需要具有适当的隔热(排热限制),即能够最大限度地减少从炉内获取的热能,以及适当的冷却能力。传统上,在铸铁冷却壁的前部嵌入低导热砖,以获得冷却能力和隔热能力。同时,采用铜板条,将位于板条前部的半液态材料冷却,使其附着在板条内表面,形成隔热层。

壁式冷却器首先在 1900 年代中期开始开发。铸铁冷却壁最初是从前苏联发现的,最初是从那里传到印度和日本。到 1970 年代,铸铁冷却板已获得全世界的认可。自铸铁壁冷却器的推出以来,高炉冷却的开发工作得到了加速,今天有各种各样的冷却器,如板式冷却器、雪茄冷却器等,可用于炉壳的内部冷却,以适应极端的应力条件在现代大型高性能高炉中。与平板和雪茄冷却器的点对点冷却效果相比,板条冷却优于平板冷却的优势在于板条的全面冷却效果。这确保了更均匀的冷却性能。

对于当今运行的大多数大容量高炉,设计工程师已决定支持在冷却系统中使用板条,因为它们可以对熔炉进行密集且最重要的是均匀冷却。传统上,板条由球墨铸铁制成,球墨铸铁围绕冷却水管铸造。它们安装在整个炉壳上,从底板到喉部。然而,板条经常承受由高热负荷引起的重应力,特别是在炉腹和炉腹区域,这会限制炉子运动的长度。这会导致整个板条体的损失,只剩下导水管。据信,铸铁材料的导热性和管道与铸造体之间的热传递都可能是问题所在。即使使用最知名的冷却系统,下壳区域仍然是高炉的薄弱环节。

壁板通常由铸铁制成,但在 1990 年代中期左右,在德国证实了用具有出色导热性的铜制造壁板的可行性,因此铜壁板从那时起就开始用于几个高炉。 1993 年,德国在 Schwelgern 的 Thyssen Krupp 2 号高炉和萨尔茨吉特的高炉“B”中首次引入了铜板条。用铜生产板条,使用钻孔水道代替管道,或在铸造铜板时提供合适的通道,已被证明是现代高炉设计中的重要一步。

铜的高导热性导致工艺热耗散增加的理论已被驳斥。铜的高导电性导致表面温度低,并迅速形成薄层,从而减少了从熔炉中带走的热量。冷却效果如此强烈,即使在未受保护的板条前,也会在几分钟内形成保护层。最近的研究结果表明,从炉中带走的热量甚至低于铸铁板条。

这种层的绝缘效果将热损失保持在最低限度。出于这个原因,当 BF 2 号 Stahlwerke Bremen 重新衬砌时,在风口上方的冷却板前面没有安装永久耐火材料。相反,只有一层薄薄的吹入保护层被喷上了。事实证明,这些板条非常成功,以至于今天在高热负荷区域使用铜板条是最先进的高炉技术。较低的堆栈不再被认为是 BF 活动寿命的限制因素。相反,壁炉的状态决定了 BF 的竞选生活。目前的铜壁冷却器将外壳与高应力熔炉中产生的工艺热量隔离开来。然而,根据它们在 BF 内的位置,它们会承受不同程度的热负荷。

在高热负荷 BFs 中冷却系统成功运行的关键是在冷却元件的热面上形成壳。这个头骨由凝结的蒸汽、凝固的炉渣和金属组成,通过溅、滴和冷冻附着在冷却元件表面上。厚度最多可变化 20 毫米。颅骨的稳定性主要取决于它所附着的冷却元件的冷却能力和机械附着能力。壁上气流的严重程度也会影响颅骨的保留。如果金属含量低,头骨是天然绝缘体。在极端热负荷期间(即高温气体喷射或工艺干扰),颅骨可能会剥落,然后再次堆积。结壳的落下和堆积导致炉壁热负荷显着波动,峰值负荷在每平方米 300,000 瓦 (W/sq m) 到 500,000 W/sq m 的范围内。

因此,衬里和冷却设计通常能够处理这种热负荷以避免过早失效。详细研究表明,冷却元件的冷却效率越高,颅骨就越稳定,它与冷却元件的粘附时间越长,并保持其绝缘和保护特性。结果是,高效的冷却系统通常会降低熔炉的总热损失。

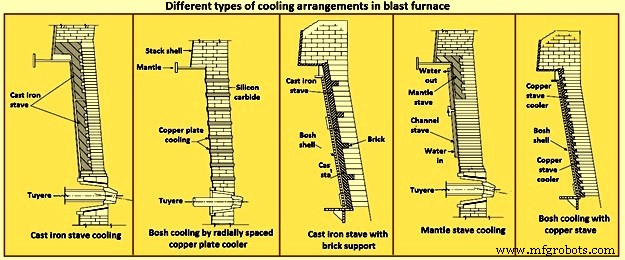

虽然大多数高炉是独立式的,炉壳上没有支架,但一些炉子设计包含一个地幔,炉子由钢或混凝土柱从地面支撑。使用地幔通常会消除腹部区域。地幔是这些熔炉的熔炉设计的一个组成部分,在与独立式高炉的腹部区域相同的条件下,应防止过热。使用铜板对地幔区域的炉衬进行冷却是困难的,因为更换的通道有限并且需要使用的板式冷却器的长度很长。在该区域使用板条的优点是可以对地幔进行完整的冷却覆盖。图 1 显示了地幔冷却壁的布置以及高炉中不同类型的冷却布置。

图1不同类型的高炉冷却布置

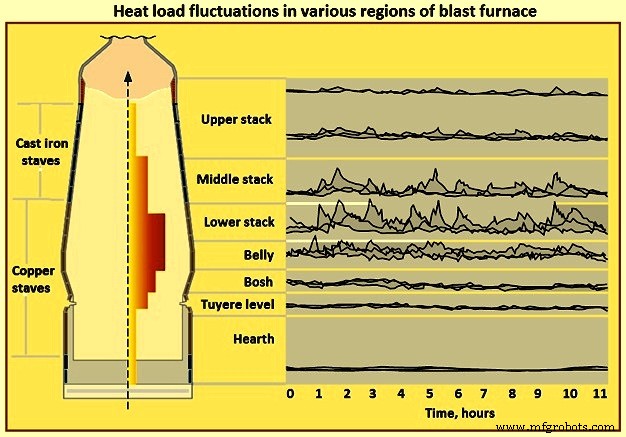

现代高炉的生产率可以高于每天每立方米工作体积的 3 吨铁水。通过使用改进的炉料、炉料分配技术、工艺控制、高热风温度、富氧和辅助燃料喷射来实现高炉的这种生产率水平。然而,这些高生产率的做法导致高热负荷和热负荷波动作用在高炉壁上。虽然特定区域和峰值热负荷的大小在不同炉子之间可能存在很大差异,但炉腹和烟道下部区域通常会遇到最高的热波动,如图 2 所示。

图2高炉各区域热负荷波动

经历最高热负荷的区域与粘合区的位置和形状以及炉子的具体装料模式密切相关。高热波动的主要原因是不规则的高速气体射流通过炉料中的焦炭缝向炉壁排放。高温和波动的温度是高炉中的冷却元件必须应对的主要负载。已经观察到负载组成和质量对热负荷和热波动有很大影响。烧结矿含量超过 70% 的高炉炉料可产生 100,000 W/sq m 至 200,000 W/sq m 的峰值负荷,而球团或块料比例高的炉料可产生超过 400,000 W/sq m 的峰值热负荷。根据预期的热负荷,必须应用不同的冷却元件。表 1 概述了不同的冷却和耐火材料设计及其最大峰值热负荷能力。

| 表 1 不同冷却和耐火材料设计及其最大峰值热负荷能力的概述 | |

| 设计 | 峰值热负荷,单位为 W/sq m |

| 带氧化铝耐火材料的板式冷却器 | 50,000 |

| 铸铁板条,第一代 | 100,000 |

| 带有多个冷却水回路的较厚铸铁板条 | 200,000 |

| 板式冷却器,采用特殊耐火材料,间距更近 (300 mm) | 400,000 |

| 高性能铜板条 | 500,000 |

这里需要强调的是,这些峰值热负荷是决定炉衬或冷却元件能否长期生存的首要因素。

为 BF 冷却系统开发的各种冷却元件是 (i) 不同代数的铸铁冷却板,(ii) 密集间隔的铜板冷却器,(iii) 雪茄冷却器,和 (iv) 铜冷却板。这些冷却元件描述如下.

铸铁壁式冷却器

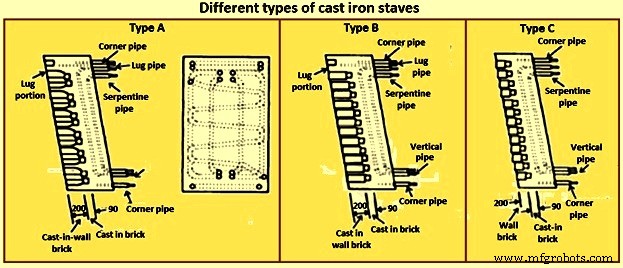

对于铸铁冷却壁,最初使用的是合金珠光体层状灰铸铁,但现在它已被球墨铸铁或球墨铸铁所取代,因为它在高于 760 摄氏度的温度下不易开裂。最近铸钢冷却壁就位铸铁板条也已成功测试。铸铁冷却壁的冷却效果取决于冷却壁冷却器内部冷却水管的尺寸和形状。铸铁板条的典型尺寸包括 1.8 m 至 2.4 m 的长度、0.8 m 至 1.1 m 的宽度和 0.25 m 至 0.6 m 的厚度。不同类型的铸铁冷却板如图3所示。C型冷却器更薄,旨在节省炉内空间以提高其工作量。

图 3 不同类型的铸铁五线谱

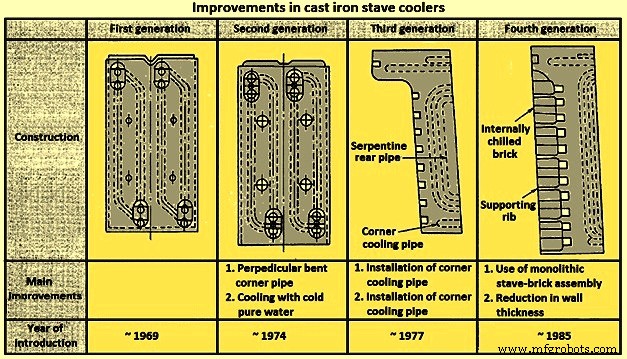

自1969年从前苏联获得铸铁板条技术以来,日本人为提高板条的耐用性进行了各种改进。这些措施包括管道间距的缩小和角落冷却管和后蛇形管的安装。第四代冷却壁的特点是它们有两个冷却平面,热侧平面有四个垂直管,冷侧平面有一个蛇形管。板条配有冷却的鼻子和/或支架,用于支撑耐火材料。此外,板条的角落被集中冷却。将耐火材料浇注到板条上的特殊支撑孔中。第一代到第四代铸铁冷却壁冷却器的改进如图4所示。

图 4 铸铁冷却壁冷却器的改进

高炉炉腹和烟囱区域的铸铁板条的平均预期寿命约为 8 年至 10 年。铸铁板条通常由于铸铁材料的损失和内部盘管的暴露而失效。由于暴露在高热负荷下,铸铁在使用中会出现裂纹。冷却管和铸铁之间的随机间隙减少了带走的热量。此外,管材和冷却器本身材料的热膨胀系数之间的差异会导致铁与管分离并破坏冷却器。使用管子更靠近铸铁的铸铁冷却器会使外壳的设计复杂化,但不一定会增加冷却系统的使用寿命。

铸铁板条在高波动热负荷下的失效机理是由于铸铁的低导热性(约 45 W/m.K)。由于铸铁的导电率相对较低并且存在绝缘层,铸铁冷却壁的冷却效率低于铜冷却壁。该层会在水冷管和铸铁冷却壁体之间形成热障,从而减少热传递。低效的热传递导致铸铁冷却壁的热面温度显着升高(超过 700 摄氏度)以及随后铸铁冷却壁的热变形。铸铁体在高温下也会发生相变,导致疲劳开裂、冷却壁体材料损失以及钢冷却管直接暴露于炉热。

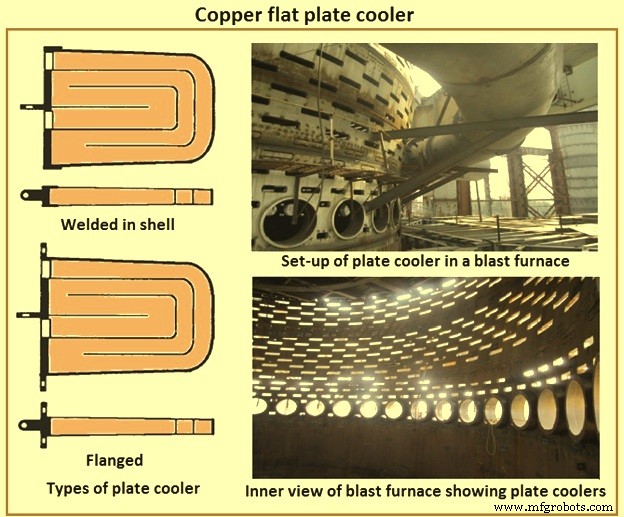

铜平板冷却器

铜平板冷却器,顾名思义,是水平排列在炉壳内的平板。这些平板冷却器几乎已用于所有欧洲高炉。这些冷却器采用电解铜焊接或铸造。对于后者,焊缝处没有问题,并且整个冷却元件的材料特性更加均匀。这种类型的冷却器通常用于从船腹向上并包括下部烟囱的区域。它通常设计为在整个冷却器中保持高水速,从而提供均匀且高的传热系数。典型的铜平板冷却器如图5所示。

图5铜平板冷却器

铜平板冷却器的正常板尺寸包括长度为 0. 5 m 至 1.0 m,宽度为 0.4 m 至 0.8 m,高度约为 75 mm。冷却器的垂直间距为 0.3 m 至 0.6 m。在高热负荷区域,特别是在炉腹和下部烟囱区域,间距经常减小到 0.25 m。与整个冷却元件相比,铜扁平冷却器具有更高的材料特性均匀性。在 BF 的那些受到机械损坏的区域,冷却元件的前侧通常用特殊材料加固。这些冷却器大多焊接到高炉外壳上,以确保气密密封。铜平板冷却器通常具有多个通道,带有一个或两个独立的腔室。确保管道和元件本身的水压损失最小。

封盖机平板冷却器的设计之一是六通道单室。这些冷却器的设计目的是在整个冷却器中保持高水速,因此具有均匀且高的传热系数。

铜平板冷却器的故障归因于四种故障机制。它们是 (i) 挠度,(ii) 管道焊接故障,(iii) 塞焊故障,和 (iv) 表面磨损。铜板式冷却器与铸铁壁式冷却器的比较见表2。

| 表 2 冷却系统比较 | |||||

| 说明 | 单位 | 铜板冷却器 | 铸铁壁式冷却器 | ||

| 平均 | 最大 | 平均 | 最大 | ||

| 每平方米外壳的冷却元件比表面积 | 平方米/平方米 | 1-2 | 2.5 | 0.8-1 | 1-2 |

| 每平方米(sq m)外壳的比冷却水流量 | 暨/小时 | 5-10 | 3-5 | ||

| 典型冷却水流速 | 米/秒 | 0.5-1 | 2-2.5 | 1-1.2 | 2.5-3 |

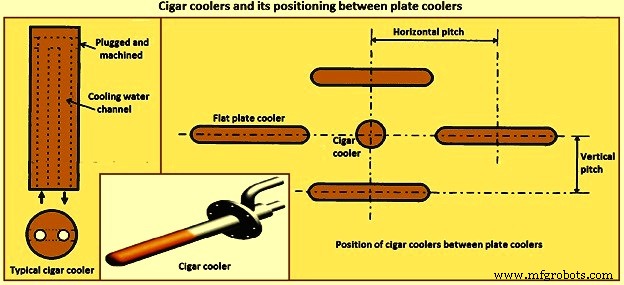

雪茄冷却器

雪茄冷却器用于更强烈的冷却或平板冷却器的现有间距不足。这些也称为铜护套。当需要更强烈的冷却或平板冷却器的现有间距不足时,雪茄冷却器用于板式冷却器之间的开放区域。这些有时也用于在活动期间改进现有的冷却系统。雪茄冷却器通常由实心铜棒加工成圆柱形芯,并通过钻孔和塞孔增加单通道。

雪茄冷却器通常插入在水平和垂直平面上相邻平板冷却器之间的中心线上。为了安装雪茄冷却器,通常会在炉壳和现有的耐火材料衬里上钻一个圆柱形孔,并使用取芯钻。在顶部、腹部和较低的烟囱区域使用雪茄冷却器增加了冷却系统的面积。由于高炉这个区域的温度和温度波动最高,使用雪茄冷却器可以提高耐火衬里对化学和机械侵蚀机制的抵抗力。然而,由于雪茄冷却器的使用导致炉膛开口增加,因此有必要在使用前检查外壳的强度。从高炉外壳的外部看,一个典型的雪茄冷却器及其在板式冷却器之间的位置如图4所示。

图 6 雪茄冷却器及其在板式冷却器之间的位置

铜五线谱

考虑到高炉换衬板所需的巨额资金投入,为延长高炉的使用寿命做出了很大努力。铜板条技术就是这种努力的产物之一。

铸铁冷却壁由于其材料特性,导致高炉下部的材料劣化,高炉暴露在高热负荷下。这使得使用铸铁冷却壁难以实现 20 年的稳定炉寿命。考虑到高热负荷,作为铸铁冷却壁的替代冷却方式,开发了轧制铜冷却壁。这种壁板由轧制铜板制成,在铜板上钻孔并焊接供水和排水管,形成水道。 1990年代中期德国开始使用轧制铜板条,并已推广到多个国家的高炉。

迄今为止开发的其他铜壁板包括在铸造过程中使用型芯形成水通道的铸造铜壁板,以及将蒙乃尔管弯曲成通道形状并铸造形成的带水通道的铸造蒙乃尔管铜壁板。

1970 年代后期,铜壁板首次在 BF 中用作最佳的高热负荷壁冷却元件。随着 BF 生产力的提高和期望的活动寿命目标增加到 20 年,很明显铜板条最有可能满足或超过这些需求。尽管铜板条的使用在 1990 年代中期开始流行,但大多数安装是在 2000 年或之后。日本和德国都在开发铜板条,用于腹板、腹板和下层区域堆以应对高热负荷和大的温度波动。日本采用铸铜板条,而德国的铜板条是轧制铜板,具有紧密的外公差,并为冷却通道钻孔。钻孔和堵塞的铜板条通常设计用于顶部直线上的四根水管和底部直线上的四根水管。用于内部盘管的材料包括蒙乃尔合金、铜或钢。与铸铁壁板不同,铜壁板用于与冷却管粘合。

铜壁的水道主要是在轧制的铜板上钻孔,并在孔的末端焊接水管,有时使用一次性砂芯铸造,但铜焊接工作是必不可少的在任何一种情况下。虽然传统的铜冷却壁被证明具有出色的冷却能力,但它们的制造需要几个工作步骤,因此价格昂贵。

目前,最流行的铜壁板类型是轧制铜壁板,其制造过程涉及在铜板上钻孔。该板条的水道末端是塞焊的。已研制出的铸造钢管铜壁板是将弯曲的钢管铸入铜内制成,与传统轧制铜壁板的制造工艺完全不同。这种独特的制造方法能够实现高能效和长寿命的高炉,这是使用轧制铜冷却壁无法实现的。

轧制铜板条有时会出现三个问题,即 (i) 变形,(ii) 热疲劳导致的焊缝开裂,以及 (iii) 磨损。第一个问题是变形。由于暴露于高温气体的板条内表面与冷却的板条外表面之间的热膨胀差异,轧制铜板条会发生翘曲。当板条过长或固定螺栓位置不合适时,它们会严重变形。由于高温气体流向板条接头和后表面,这种变形会导致突出部分的磨损和焊缝的破损。第二个问题是焊缝开裂。由于热疲劳,这是因为轧制铜板条的焊缝受到反复的热应力。由于温度波动,轧制铜板条会导致开裂和破损。第三个问题是磨损。铁矿石、烧结矿和焦炭的硬度高于铜。这些材料在接触板条表面并下降时会磨损铜板条。一般来说,铜板条的磨损率取决于板条表面接触材料的接触力和下降速度、铜板和材料的硬度以及材料的形状。

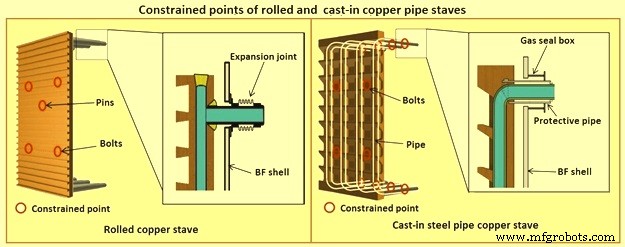

铸造铜壁板的发展考虑了以下几个方面。根据第一个方面,为了防止变形,适当设计板条长度和螺栓约束点很重要。第一个方面是采用自行设计的铸钢管铜壁板,有利于有效降低变形风险。图 7 显示了轧制铜冷却壁和铸管铜冷却壁的约束点。轧制铜板条通过安装螺栓和销钉固定在外壳上。为防止上升管底部的焊缝因应力而损坏,上升管通过膨胀节连接到壳体。由于这种结构,板条的上端和下端自由移动,导致板条容易变形。在高炉运行等波动过程中,铜冷却壁反复施加的大热负荷,导致塑性应变逐渐积累,导致大变形。在板条过长、螺栓位置不合适、热负荷超过设计条件的情况下,上端变形达到50mm以上,焊缝断裂。

图7 轧制和浇注铜板壁的约束点

采用铸造工艺将钢管嵌入铜铸件中,用于生产新型铜冷却壁,实现了铸造钢管铜壁板的高可靠性和低制造成本。这种铸造技术是在铸铁板条制造的基础上发展起来的。具有嵌入钢管的新型铜冷却壁具有以下优点:(i)高冷却能力,因为高纯度铜的铸造确保了与传统铜冷却壁一样高的冷却能力,(ii)嵌入后的高可靠性铜铸件中的钢管消除了铜在形成水道时的焊接和漏水的可能性,(iii) 设计的广泛灵活性,因为通过铸造和嵌入钢管的制造允许壁板具有更大的灵活性在板条形状和水道布置方面优于传统铜板条设计,并且(iv)成本低。

铸造钢管铜壁板具有以下抗变形特性。如图7所示,对于铸钢管铜冷却壁,除了用于固定冷却壁末端保护管的螺栓外,还有气封盒。这会将位移约束应用于板条的上端和下端。此外,由于保护管是浇铸在铜壁的主体中,所以没有使用有破损风险的焊缝。

进一步地,铸钢管铜壁板使用钢管,其比铜更硬并用作框架。钢管的使用提供了一种比传统的铜板条更耐变形的结构。铸钢管铜壁板内表面凹凸不平。由于轧制铜板条具有矩形横截面形状,因此在板条内表面远离水道的位置处温度会升高。相比之下,铸钢管铜壁板采用凹凸不平的表面,使壁板内表面与每个水道之间的距离在水道周围几乎恒定。 This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

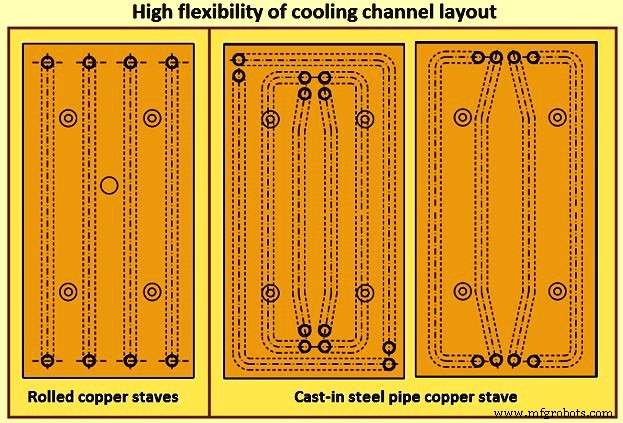

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

制造工艺