Circored 和 Circofer 炼铁工艺

炼铁的Circored和Circofer工艺

Circored 和 Circofer 炼铁工艺是基于流化床的铁矿石细粉还原工艺。这些工艺完全避免了结块工艺,直接利用铁矿粉。由于这些过程使用非焦煤,因此没有焦炉电池的必要性。流化床技术非常适合直接还原等能源密集型工艺,因为它可以实现高传热和传质速率。

Circored 和 Circofer 工艺均由德国 Lurgi Metallurgie GmbH(现为芬兰 Outotec Oyj)开发,用于从铁矿石粉中生产直接还原铁 (DRI)。对于这两种工艺,单个生产单元的年产能都可能超过 100 万吨,从而提高了规模经济。

Circored 工艺是基于氢气 (H2) 的工艺,而 Circofer 工艺是基于煤的工艺。 Circored 采用两级配置,以实现 90% 至 95% 的高金属化率,而 Circofer 采用单级配置,可实现高达约 70% 的金属化率的预还原。 Circofer 以煤为基础的工艺生产用于熔炼还原反应器(如 AusIron)或电熔炉的预还原原料——最终产品是铁水或生铁。

循环过程

Circored 工艺以奥图泰在其他应用中采用的规模使用流化床。该工艺的开发始于 1970 年代后期,在瑞典 ASEA 的 ELRED 工厂进行了中试工厂测试。在德国杜伊斯堡蒂森斯塔尔的每小时 3 吨 CFB 反应堆示范装置中也进行了测试。这些试验主要集中在钢铁厂废料的处理上。

第一个商业 Circored 装置于 1998 年由 Cliffs and Associates Ltd. 于 1998 年在特立尼达的 Point Lisas 工业园区建造。该工厂的 HBI 产能为每年 500,000 吨。该工厂目前不工作。

该工艺是一种以天然气为基础的工艺,用于从铁矿石粉中生产直接还原铁。这是一个两阶段流化床工艺。第一个还原阶段是循环流化床 (CFB),第二个还原阶段是鼓泡流化床 (BFB) 反应器。为了将细粒直接还原铁产品加热到压块温度,使用了闪蒸加热器。

基于 H2 的 Circored 工艺生产高度金属化的直接还原铁或热压块铁 (HBI),直接送入电弧炉 (EAF) 进行炼钢。该工艺减少了能源消耗和排放,并为炼钢提供了可持续的解决方案。该工艺的特点是 (i) 直接使用铁矿石粉而无需事先附聚,例如造粒或烧结,以及 (ii) 使用纯氢气作为还原气体进行操作,能够以非常低的 CO2 排放值进行还原,并允许应用低还原温度,最大限度地减少粘着趋势。 H2 是通过天然气重整产生的,但 H2 来自蒸汽重整器以外的来源,例如水电解制得,也可使用。

Circored 工艺的基本化学反应依赖于向铁矿石中添加 H2,H2 反应生成纯铁和水(Fe2O3 + 3H2 =2Fe + 3H2O)。

选择 CFB 以实现 65% 至 70% 范围内的预还原度,因为 (i) 它在气体和固体之间的高滑移速度,(ii) 允许出色的传热和传质,以及 (iii)在反应器中的停留时间短。高气体速度允许更小的反应器尺寸,从而节省资本成本。 CFB还允许将BFB的含尘废气用作二次气体,提高整体气体利用率。

由于反应速度较慢,BFB 已被选择用于工艺的第二阶段,以实现 93% 至 95% 的最终金属化。 BFB 的特点是气体流速较低,保留时间较长,最长可达 4 小时。

Circored工艺在低还原温度下运行,并使用天然气通过重整生产还原气体。该工艺使用粒度在0.03毫米至1毫米范围内的矿粉,生产HBI。

铁矿石粉首先在流化床预热器系统中在大约 850 摄氏度至 900 摄氏度下进行干燥和预热。然后将干燥和预热的细粉装入 CFB 反应器。所需热量由引入 CFB 反应器的天然气和空气燃烧产生。细粉在进一步的 CFB 中在 630 摄氏度下经历快速预还原步骤,达到大约 65% 到 70% 的金属化。 CFB 提供了有利的传热和传质条件,其保留时间为 20 分钟至 30 分钟。 CFB 中的气体速度为每秒 4 米至每秒 6 米。在 CFB 中使用高气体速度,其设计具有相对较小的直径。 CFB 中固体的良好横向和纵向混合可确保反应器中均匀的温度分布和均匀的产品化学成分。 CFB还允许将BFB的含尘废气用作二次气体,提高整体气体利用率。

部分金属化细粉从 CFB 中取出并进入 BFB 反应器。 BFB 反应器分为几个部分,气体速度在每秒 0.5 米到每秒 0.6 米的范围内。 BFB 以相对较低的气体速度运行,并提供 2 小时至 4 小时的保留时间。细粉在 650 摄氏度的第二阶段 BFB 反应器中达到最终还原。这里的反应主要是扩散控制的,以生产金属化率为 93% 至 95% 的产品。离开 BFB 反应器顶部的废气进入 CFB。产品在650℃左右离开BFB反应器,然后在闪蒸加热器中加热,使压块温度达到700℃左右,压块生产HBI。

Circored 使用从天然气重整中获得的 H2 作为其唯一的还原剂来源(即不使用 CO),从而产生不含碳的产品。该工艺选择低于 650 摄氏度的操作温度,以避免还原铁矿石粉的粘附趋势。低工作温度需要更高的特定工艺气体体积。因此,使用每平方厘米4公斤的工作压力来降低实际气体流量。

压缩的工艺气体在两个燃气预热炉中被预热到大约 750 摄氏度,以注入工艺的每个阶段(即 CFB 和 BFB)。 BFBB 的尾气作为二次工艺气体送入 CFB。离开 CFB 循环旋风分离器的气体在工艺气体热交换器中冷却,通过多旋风分离器回收部分粉尘颗粒,再循环到闪蒸加热器中。然后同时对废气进行洗涤和骤冷,以最终去除还原过程中产生的灰尘和水。气体被压缩后在工艺热交换器中重新加热后重新注入工艺

对于洗涤器粉尘的回收,采用微颗粒工艺。在这种微粒化过程中,超细颗粒通过添加粘合剂而凝聚成微粒,平均尺寸约为 350 微米。由于颗粒的硬化发生在 Circored 工厂的预热部分,因此无需使用额外的热硬化设备。如果需要加工颗粒饲料等超细矿石,也可以应用微粒化。

冷却和清洁的工艺气体在压缩机中再压缩,然后在燃气加热器中预热至约 750 摄氏度的温度,然后再引入还原反应器系统。在压缩阶段之后添加在配备 CO2 去除系统的标准蒸汽重整器中产生的新鲜补充 H2。工艺气体在引入还原炉之前被预热。三分之二的新鲜气体用于二级BFB反应器,三分之一用于CFB反应器。

可以加入热装选项,使热生产的直接还原铁直接进料,无需压块进入电弧炉。

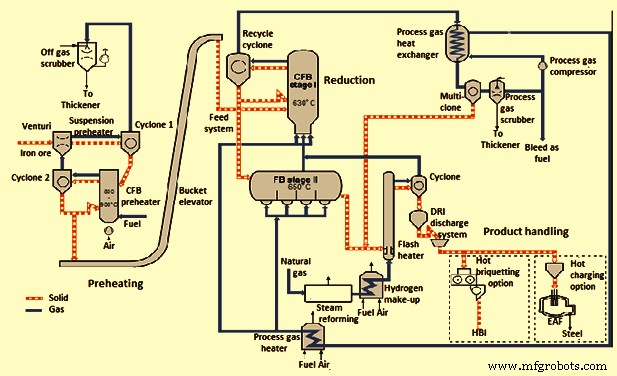

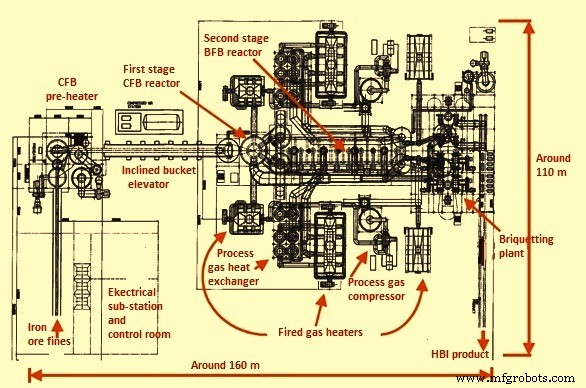

Circored工艺流程图如图1,50万吨/年装置布置图如图2。

图1 Circored工艺流程图

图 2 Circored 植物的典型布局

每吨 HBI 循环工艺的典型工艺输入包括 (i) 铁矿石粉 (67% Fe) 为 1470 kg,(ii) 电力为 100 kWh,(iii) 天然气为 2.75 Gcal,(iv) 水是 0.6 cum,并且 (v) 工时是 0.23。

该工艺的优点包括 (i) 直接使用低成本铁矿粉而无需事先进行团聚,例如造粒或烧结,(ii) 使用 H2 作为还原剂进行操作能够以非常低的 CO2 排放值进行还原,并允许应用低降低温度,最大限度地减少粘附趋势,(iii) CFB 反应器中良好的传热和传质条件,以及 (iv) 低投资和运营成本。以下是该工艺的节能潜力。

- 该过程的气体使用量低至 2.75 Gcal/ton。

- 通过 Circored-HBI-EAF 路线生产的每吨钢水的耗电量为 901 千瓦时/吨钢。

据报道,与过程相关的和总(包括电力)CO2 排放量分别为 1.2 和 2.02 吨/吨钢。假设 H2 是通过常规蒸汽重整产生的,Circored-EAF 路线排放的 CO2 仅为常规高炉-碱性氧气炉路线排放的约 50%。如果水电解产生的 H2 和 EAF 的电力都基于可再生能源,则二氧化碳排放量最多可减少 90%。

Circofer 过程

Circofer 流程类似于 Circored 流程。它在 CFB 中用煤还原细矿石,其中使用的还原气体是通过煤的气化产生的。该工艺的设计工作温度约为 950 摄氏度,不会产生任何过量的出口气体。由于 CFB 技术中最多样化的元素始终如一地利用,Circofer 工艺以其出色的传热和传质、整个反应器回路的均匀温度分布以及出色的热量和气体利用率而著称。

在德国法兰克福安装了 Circofer 工艺试验工厂,日产能为 5 吨。该试验工厂提供了一种测试各种铁矿石和煤炭的方法,并允许模拟工艺条件,以帮助开发工业规模操作的设计参数。 Circofer 工艺生产的直接还原铁(金属化率大于 93%)主要考虑用于小型钢厂和合金钢厂生产特殊钢。但也可用于综合钢厂。

Circofer 预还原主要由 CFB 组成,其中铁矿石被原位煤气化产生的一氧化碳 (CO) 和 H2 气还原。 CFB 的尾气用于在两级悬浮预热器中预热铁矿石。铁矿石然后通过回收的炭和通过在热发生器中的煤与氧气的部分燃烧进一步加热。在预热阶段之后,废气在废热锅炉中进一步冷却(为 CO2 洗涤器产生蒸汽),最后在文丘里洗涤器中冷却以去除还原过程中产生的水蒸气。还原过程中剩余的 CO2 在 CO2 洗涤器中被去除,CO 和 H2 工艺气体返回还原阶段。

煤、木炭和铁矿石粉(0.1 毫米至 1.0 毫米)是直接加入该工艺的主要原材料。可以使用灰熔融温度高于1050摄氏度且挥发物在10%至40%范围内的任何种类的煤。然而,为了保持反应器中的循环负荷,以及在直接装入冶炼厂的情况下,将炉渣体积保持在最低限度,希望使用灰分含量低(低于 15%)的煤。

Circofer 工艺结合了循环流化床和固定流化床。细矿石在进入第一还原阶段之前在一个两阶段集成预热单元中进行预热。第一个还原阶段是一个 CFB 反应器,带有一个集成的热发生器,其中通过用氧气对煤进行部分氧化为系统提供必要的能量。这种与 CFB 系统集成的部分煤燃烧不仅产生该过程所需的热量,而且特别提供了作为还原碳和防粘剂所需的焦炭。采用这种布置方式,可以在 950 ℃ 的高温下进行 CFB 预还原,而不会导致细矿的粘附。

在压块前对产品进行磁选的铁矿石细粉和回收的焦炭在两级 CFB 系统中利用工艺产生的废气显热预热至约 800 摄氏度。预热的材料通过气化器装入 CFB 反应器。煤被直接装入在大约 1000 摄氏度的温度下运行的气化炉中,在那里它在注入的氧气的帮助下被部分氧化,以产生该过程所需的热量。固体和气体进入 CFB,氧化铁在大约 950 摄氏度的温度下被还原到大约 70% 的金属化程度。来自 CFB 的固体被转移到 FB(流化床)反应器进行最后的还原步骤,金属化率约为 93%。金属化产物、灰分和多余的焦炭从 FB 反应器中排出,冷却至 730 摄氏度左右并进行磁选。金属化产品在 680 摄氏度左右被热压块。非磁性炭被回收回工艺。

来自 Circofer 工艺的 DRI 的典型成分显示 Fe(总) - 92.7 %,金属铁 - 85.8 %,金属化 - 92.6 %,% C - 1.32,% SiO2 - 1.25,% Al2O3 - 2.62,% CaO - 0.06。

最终还原后,产品在高温条件下进行磁分离,并可通过不同方式进一步加工。一种选择是回收大部分分离的炭(即非金属部分)并在高温条件下将高金属化产品压块,以便将其作为热压块铁 (HBI) 从工厂中运出。另一种选择是立即熔化热 DRI (AusIron)。这条路线的优势在于它可以通过“一次加热”运行来节省大量能源。在这个过程中,多余的碳可以作为熔化的能源。

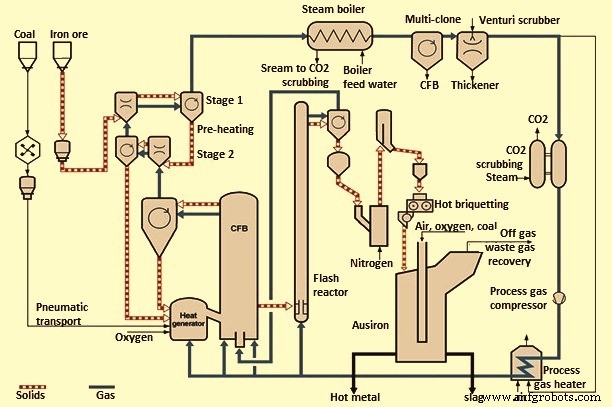

Circofer 工艺与 AusIron 炉的流程图如图 3 所示。Circofer 工艺的特点是封闭的气体回路。煤气化和矿石还原产生的瓦斯先冷却,然后除尘,再将还原产物水和CO2洗掉。如此获得的具有高还原电位的气体在最终循环至工艺之前被压缩和加热。高还原温度和发生的Boudouard反应使气体利用率高,因此是一种不产生出口气体的模式操作。

气体在封闭的气体回路中流动。反应器尾气用于矿石预热器,然后在余热锅炉中冷却至 220 摄氏度左右。气体在袋式过滤器中进行除尘、骤冷和洗涤,以去除过程中产生的水蒸气,然后再进入 CO2 去除单元。 CO2 去除装置使用废热锅炉中产生的蒸汽从废气中汽提 CO2。然后将气体压缩并重新注入反应器和气化器。

图3 Ausiron炉Circofer工艺流程图

以下是Circofer工艺的重要特点。

- 该工艺使用煤炭

- 铁矿粉未经结块或其他预处理即可使用

- 该过程需要最少的材料准备

- 由于采用流化床技术,该工艺具有出色的传热和传质效果

- 该过程具有封闭的能源系统,一次能源需求最小

- 该过程没有多余的能量

- 工艺过程中没有危险废物

- 该工艺环保、低排放

- 该工艺可以灵活地生产 HBI 一种可销售的产品,或者可以将热 DRI 转移到熔炼炉以生产铁水

- 显着提高下游冶炼(AusIron)炉的产能

- 降低下游电冶炼厂的功耗。

制造工艺