碳化铁的制造工艺

碳化铁制造工艺

碳化铁 (Fe3C) 是一种以颗粒形式获得的高熔点、非自燃、强磁性合成化合物。它由大约 90% 的总铁 (Fe) 和大约 7% 的总碳 (C) 组成。该产品的主要用途是作为炼钢过程中的金属炉料,用于替代热金属 (HM)、直接还原铁 (DRI) 或废钢。碳化铁工艺涉及将预热的细铁矿石颗粒转化为碳化铁。它在流化床反应器中将铁矿石与主要由甲烷(CH4)和氢气(H2)组成的工艺气体接触,将铁矿石还原为碳化铁。

碳化铁的制造工艺最初由位于美国科罗拉多州戈尔登的 Hazen Research Inc. 由技术副总裁 Frank M. Stephens 博士设计和开发。该工艺包括在闭路流化床反应器中通过预热的含有 CH4、H2、CO(一氧化碳)、CO2(二氧化碳)和水蒸气的工艺气体还原预热的细铁矿石颗粒(0.1 mm 至 1.0 mm)。 H2O) 在 600 摄氏度下。实验室测试使用直径 50 毫米的间歇式反应器。随后在直径为 600 毫米的反应器上进行连续测试。来自多个国家的铁矿石样品在 Hazen 进行了测试。该产品于1979年由瑞典MEFOS在碱性氧气炉(BOF)中成功转钢。

在 Hazen Research, Inc. 进行初步实验室测试后,斯蒂芬斯博士申请了一项专利,并于 1977 年 10 月 11 日由美国专利局颁发“美国专利号 4,053.301”。 1985 年,斯蒂芬斯博士退休并获得了碳化铁专利权。他成立了一家名为“铁碳发展公司”(ICDC)的公司,并开始营销该工艺。 1988 年,ICDC 与澳大利亚 PACT Resources, Pty. Ltd. 公司联手组建了“Iron Carbide Holdings, Limited”(ICH)。随后在位于西澳大利亚温多维的闲置钒厂于 1989 年建造的试点工厂中进行了额外的开发工作。中试装置的反应器直径为 1830 毫米,床层深度约为 3700 毫米。它每天生产大约 25 吨。

1989 年,ICH 在试验工厂生产了 310 吨碳化铁。碳化铁卖给了七位客户。五家公司(Nucor、North Star Steel、Mitsubishi、Qualitech Steel 和 Cleveland Cliffs)购买了使用该技术的许可或选择权。纽柯公司在其位于美国南卡罗来纳州达灵顿的钢厂的试验工厂使用 32 吨电弧炉 (EAF) 转化了碳化铁。使用现有的喷浆罐,在电弧炉中以高达 90 kg/min 的速度注入碳化铁。

纽柯于 1992 年获得许可证。它授权位于科罗拉多州丹佛市的 PLS Engineering(现为哈里斯集团的一部分)在特立尼达的 Point Lisas 建造一座工厂,年产 30 万吨碳化铁,到 1994 年底该工厂正在运行。 Nucor 于 1993 年开始建设,但不幸地将资金限制在 PLS 上。 PLS 在完成工厂设计之前就耗尽了这些资金。纽柯完成了设计。此外,纽柯还将工厂部分设备的费用降至最低,包括热交换器。

该工厂于 1994 年 9 月下旬开工。但是,该公司的工艺气体和停产工厂的压缩机存在问题。它让冷却水继续流动。在此期间,技术人员拆除了填料塔柱中的液位传感器进行重新校准,因此液位报警器被屏蔽。他通知了控制室。安装在填料塔上的其中一个阀门尽管处于关闭位置,但还是发生了泄漏,并且几天都没有注意到泄漏。一旦发现,柱子立即被排干,但损坏已经造成。水通过管道,与氧化铁粉尘混合,严重污染了热交换器。 Nucor 花了一年多的时间试图清洁交换器,但没有成功。

纽柯在工厂还面临其他几个运营问题。这些问题是 (i) 工艺气体管道尺寸过小,将气体流量限制在最大设计容量的 65%,(ii) 流化床反应器风口板的气封经常破裂, (iii) 放弃矿石加热系统,因为磨损导致反应器中的化学成分受损,从而进一步限制了产品的质量和数量,(iv) 洗涤器的收集罐尺寸过小,(v) 不可靠,因此放弃了矿石加热系统用于调节通过产品冷却器的产品流量的系统,需要高维护,(vi) 不可靠的产品气动提升系统,需要频繁维护,(vii) 向工厂供应矿石的螺旋进料器尺寸非常小,以及 (viii) ) 螺旋给料机填料压盖不足,泄漏严重。

Nucor 花了四年时间解决这些问题,但在 1998 年,由于钢价下跌,他们关闭了工厂。该厂随后于2002年被拆除。尽管面临上述种种困难,该厂仍生产了357,712吨碳化铁,这表明该工艺在技术上是可行的。遇到的机械故障强调了对充足和可靠设施的要求。

德克萨斯州科珀斯克里斯蒂市的 Qualitech Steel Corporation 进行了第二次商业化生产碳化铁的尝试,并在那里建造了一座新工厂。 Qualitech 从 ICH 获得了生产碳化铁的许可证,但改变了工艺,当时三菱公司资助了该项目并希望在流化床反应器中使用两个反应器和管网式工艺气体分配系统。

1999年3月母公司破产时,德克萨斯工厂刚刚投产,该工厂仅生产了几千吨碳化铁,然后于1999年停产并于2004年拆除。

Frank M. Stephens, Jr. 博士的儿子 Frank A. Stephens 于 2010 年获得了碳化铁工艺权利的独家所有权。在 2011 年初,他成立了 International Iron Carbide LLC。公司拥有35项专利权。新公司彻底分析了特立尼达和科珀斯克里斯蒂工厂遇到的问题,并为这些问题准备了书面解决方案。然而,许多解决方案被认为是专有的。一些解决方案包括 (i) 管壳式换热器的稳健设计,(ii) 改变工艺气体系统的设计以实现满负荷,(iii) 改进流化床反应器和气体分配系统的设计,使反应器更能承受工厂停工,(iv) 流化床反应器中风口板的气体密封的新设计使其成为双重气体密封,(v) 引入用于矿石进料的闪蒸加热系统,其中包括气力输送热材料,用于快速启动和停止的最小固体库存,消除角度偏移以避免磨损,以及便于维护的模块化结构,(vi)洗涤器设计的变化使洗涤器足以实现满负荷,(vii)简化产品处理系统,消除了产品进入产品冷却器的提升系统,以及 (viii) 使用喷射器移动固体代替机械输送机。

与今天一样,没有生产碳化铁的工厂。然而,International Iron Carbide 使用了他们从特立尼达和得克萨斯州的两个第一代工厂获得的经验(正面和负面),并根据许多经验教训开发了第二代工厂的设计。 International Iron Carbide 正在积极寻找企业家合作建设第二代工厂。

过程

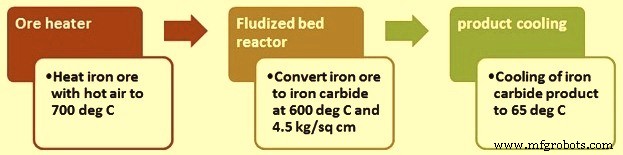

碳化铁制造工艺清洁简单。该工艺的三个主要工艺步骤(图 1)包括 (i) 将铁矿石加热到约 700 摄氏度,(ii) 在约 600 摄氏度的温度下将热铁矿石与加压的 H2 和 CH4 气体混合物接触,以及在流化床反应器中使用强还原气体将氧化铁转化为碳化铁的绝对压力约为 4.5 kg/sq cm,以及 (iii) 将产品冷却至约 65 摄氏度。

图1流程的三个流程步骤

铁矿石通常是赤铁矿,其组成通常为 62% 至 65% 的铁、1% 至 5% 的脉石和 1% 至 6% 的水分。如果天气允许,储存的矿石通常不需要覆盖。影响决定是否覆盖矿物的因素是燃料成本、天然水分含量和气候。

从矿石仓库,矿石被运送到一个筒仓(日仓)。筒仓储存了足够的矿石来运行工厂约 24 小时。变速输送机测量和控制进入矿石加热系统的矿石量。

矿石加热器是一个“闪蒸加热器”,由三个串联的旋风分离器组成。矿石加热器通过使矿石与离开燃烧箱或燃烧器的热氧化气体接触,将矿石加热到 710 摄氏度。提高铁矿石的温度对于该过程是有用的。它有助于该过程,因为 (i) 它从矿石进料中去除水分,并且 (ii) 如果矿石中存在磁铁矿,它会部分氧化成赤铁矿。这有助于反应器中的反应,因为赤铁矿比磁铁矿更快地转化为碳化铁。矿石加热器将热铁矿石排放到进料锁漏斗中,在进入流化床反应器之前将其保持在那里。

向反应器供应的热矿石通过两个平行操作的锁式料斗进料。锁定料斗内衬耐火材料。它们有一个金字塔形或圆锥形底部(料斗)。通常,其中一个料斗向反应器进料约一小时。料斗的工作方式是当一个料斗向反应器进料时,另一个料斗被填满。

进料斗还防止氧化气体进入反应器。之后,用 N2 吹扫热矿石并增加压力,将热矿石以允许一个料斗排空并在另一个料斗装满时减压的速度连续送入反应器。

流化床反应器和工艺反应

流化床反应器使用铁矿石粉,这限制了对烧结或球团等预处理的需求。理想的反应器进料是赤铁矿粉,粒径在0.1~1.0mm范围内。

反应器的内径约为 12 米,运行温度约为 600 摄氏度。它接收主要由 H2 和 CH4 组成的工艺气体。引入 H2 以将反应器干舷中的压力保持在 4.5 kg/sq cm 的绝对压力。压缩机循环利用工艺气体,获得0.92 m/sec的表观速度。

在流化床反应器中,H2 和 CH4 将加热的铁矿石转化为碳化铁。氧与 H2 结合形成水,碳 (C) 与铁结合形成碳化铁。该过程的一般化学性质由方程式 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O 描述。该反应是该过程中发生的所有反应的一种总体总结。反应进行的速度相对较慢,与炼钢炉中的过程相比,在反应器中的停留时间要多得多。然而,这个时间可以通过改变温度和压力来减少。

在反应的气相部分,有三种基本成分,即 (i) H2、(ii) O2(氧气)和 (iii) C。这三种元素相互作用形成 H2、H2O、CO、CO2 和CH4。这些化合物中的每一种的浓度取决于几个因素,例如(i)各个元素的质量比,(ii)系统温度,(iii)系统压力,以及(iv)在某种程度上哪些元素是接触的。

两个主要气体反应之一是蒸汽重整反应 CH4 + H2O =CO + 3 H2。在该反应中,天然气与蒸汽反应形成该过程所需的 H2 气体。第二个重要的气体反应是水煤气变换反应,如方程 CO + H2O =CO2 + H2。

当反应物在高温下全部放在一起时,得到含有 H2、H2O、CO、CO2 和 CH4 的气体混合物。这种混合物还含有少量的N2。

气态反应倾向于由金属铁和/或碳化铁的存在催化。上述反应的 C 和 H2 来自过程中添加的试剂。通过反应 Fe2O3 + 3H2 =2Fe + 3H2O 从矿石中提取 O2。通过控制工艺气体中C和H2的相对浓度,可以促进矿石中O2的脱除和C的添加,形成碳化铁。

生成碳化铁的反应是轻微吸热的,为了将温度维持在600℃左右,需要将工艺气体加热到633℃。

该反应器作为密相流化床反应器运行。气泡由流化床中的工艺气体形成。反应器在一侧接收矿石,从另一侧排出产品。反应器的内部挡板传送反应器内的固体。挡板最大限度地减少了反应器中固体的短路,并为固体创造了更均匀的停留时间分布。固体的停留时间约为16小时。

工艺仪表连续监测工艺气体成分、温度和压力。该过程产生一种不发火的产品,然后可以储存和运输。

该反应器每小时生产约 42 吨产品(碳化铁)。产品在通过产品冷却器之前通过锁斗从反应器和尾气旋风分离器连续排出。

较早的工艺问题之一是意外产生游离 C(烟灰),来自 Boudouard 反应,其由 CO 形成 C 和 CO2 (2CO =C + CO2)。然而,国际碳化铁已经确定了不允许形成游离 C 的工艺条件,并且仍然生产高质量的碳化铁。这些条件的细节是专有性质的。

反应器通过两个闭锁料斗排放碳化铁产品,这两个闭锁料斗(类似于将热铁矿石送入反应器的料斗。闭锁料斗将产品释放到大气压。事实上,当一个在 3.5 左右接收热产品时) kg/sq cm 的压力,另一个在大气压下将产品排放到冷却装置(产品冷却器)。碳化铁在 590 摄氏度左右离开锁料斗,并通过产品冷却到 65 摄氏度左右冷却器。产品冷却器中的产品数量由变速排放传送带控制,该传送带将碳化铁输送到干式磁选机。磁选机去除了大量释放的脉石(通常为 50 %),但是,取决于送入该工艺的铁矿石的质量。

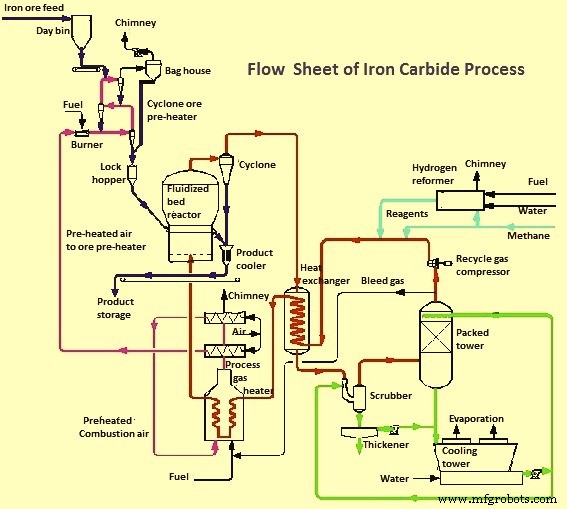

碳化铁工艺流程示意图见图2。

图2碳化铁制造工艺流程示意图

气体处理系统

工艺气体在 590 摄氏度左右离开反应器。它通过四个平行的旋风分离器(反应器旋风分离器),这些旋风分离器衬有耐火材料。这些旋风分离器从离开反应器的工艺气体中去除大部分夹带的固体。旋风分离器收集的细粉(每小时约 36 吨)在重力作用下流入缓冲仓,然后再循环至反应器。任何额外的固体在进入产品冷却器之前都会通过一系列锁定料斗,该冷却器将固体冷却到 65 摄氏度以下(通常在 40 摄氏度左右),最后将固体添加到来自磁分离器上游冷却的反应器的产品中。

离开反应器旋风分离器的工艺气体通过四个平行的换热器(工艺气体换热器),将工艺气体的温度降低到 150 摄氏度。文丘里洗涤器和填充床塔(填充塔)进一步冷却工艺将气体加热至 30 摄氏度左右,以去除反应器中产生的水,并去除悬浮在已逸出旋风分离器的工艺气体中的剩余细颗粒。这确保了工艺气体中的细粉量足够低,以避免损坏“工艺气体循环压缩机”。

在离开填料塔顶部并进入循环气体压缩机之前,从循环工艺气体(引气)中除去一小股工艺气体流,以防止 N2 在回路中积聚。放气量取决于天然气中的 N2 含量、随着热铁矿石进料进入反应器而进入系统的 N2 量。

补充反应气通常由 H2 和天然气组成,在压缩机之前进入再循环过程。流化床反应器中干舷的压力决定了要引入系统的 H2 的确切量。工艺气中天然气的添加量取决于工艺气中CH4的浓度。

两台离心式压缩机(循环气体压缩机),一台运行,另一台备用,回收工艺气体,入口压力约为 4.20 kg/sq cm,出口压力约为 5.30 kg/sq cm。压缩机两端的压差调节流向反应器的工艺气体流量。

四个气体-气体热交换器用于冷却来自流化床反应器的工艺气体,将来自压缩机的工艺气体加热到 520 摄氏度左右。气体加热器(工艺气体加热器)进一步提高使用引气和天然气作为燃料,工艺温度达到 630 摄氏度左右。来自加热器的废气提供能量来加热供应给矿石加热器的燃烧空气。

在这个过程中,有两个水冷系统。一种与工艺气体直接接触的系统(直接接触冷却水”),它为“文丘里洗涤器”和“填充塔”提供冷却水,在这些设备中,水与工艺气体直接接触。另一个水冷却系统是间接水冷却系统,它为 (i) 产品的冷却系统(产品冷却器)、(ii) H2 重整器和 (iii) 用于该过程的其他小型热交换器提供冷却水。

离开填料塔的热水直接返回接触式冷却塔带走热量,而离开文丘里洗涤塔的水首先经过浓缩器,在那里被过滤以去除污染水中存在的固体。

该工艺通常会产生 93% 转化为碳化铁的产品。该产品的典型矿物和元素组成包括 Fe3C- 91 % 至 96 %、Fe(总)– 89 % 至 93 %、Fe(met)– 0.5 % 至 1 %、SiO2 + A12O3 – 2 % 至 5 % , Fe3O4 -2 % to 5 %, C (as Fe3C) – 6 % to 6.5 %, and O (as Fe3O4) – 0.5 % to1.5 %.碳化铁具有磁性,因此如果在碳化过程之前、之中或之后物理释放脉石,则可以进行干式磁选以降低最终产品中的脉石含量,从而提高其铁品位。

尽管产品的分析可能会因所用矿石的类型而异,但在任何情况下都不会出现显着的硫。磷含量取决于所用矿石的类型,通常以 P2O5 形式存在于产品中。但大部分磷会转移到炉渣中,而不是在产品中。

矿石中的残留元素通常以氧化物形式存在于产品中,但由于大多数铁矿石的铜、镍、铬、钼或锡含量非常低,因此最终产品中这些元素的含量并不高。因此,产生的碳化铁非常干净,是一种在炼钢过程中稀释杂质残留金属的有效方法,同时避免了一些原始铁源通常带有的硫。

每吨碳化铁的材料、能源和电池限制的典型消耗是铁矿石 - 1.42 吨,天然气 - 350 M cal,电力 - 400 kWh,水 - 1.2 cum,氮气 - 10 cum 和劳动力 - 0.22工时。

碳化铁也是非常环保的并且提供了很大的环境优势。该工艺实现了所有生铁炼钢工艺中最低的碳排放量,每生产一公斤钢仅产生 1.09 公斤二氧化碳。这远低于常规高炉-碱性氧气炉炼钢路线的2.01公斤、煤基直接还原铁3.09公斤和天然气基直接还原铁-电弧炉炼钢路线的1.87公斤。只有完全由废钢制成的钢材才能实现更低的排放。

碳化铁的优点及其生产

碳化铁及其生产工艺的优点包括以下几点。

- 它是电弧炉比其他材料更好的炉料,因为它含有大约 6.0 % 到 6.5 % 的 C,并且是由原始铁矿石生产的,因此它包含的杂质元素可以忽略不计。在炼钢过程中使用碳化铁会导致钢中的 N2 和 H2 含量较低。

- 它不会自燃,因此安全且易于处理。

- 它是一种致密的粒状粉末,易溶于钢液。它可以轻松注入 BOF 和/或 EAF 中,并立即溶解。

- 生产碳化铁的过程是环保的,因为不需要烧结铁矿石。

- 该工艺的唯一副产品是水和二氧化碳,产生的二氧化碳量远低于其他工艺生产钢铁过程中产生的量。此外,大量的 CO2 会以气流形式离开重整器,这些气流很容易被隔离和/或重新用于其他目的。

- 该工艺使用铁矿粉,成本低于球团矿和铁矿块。

- 不存在将产品压块的必要性。

- 该工艺在低温下运行,是一种热效率高的工艺。

- 该过程是一个闭环过程,它使用 100 % 添加的试剂。

- 工艺简单,由单级反应器组成,易于控制。

制造工艺