电渣重熔工艺

电渣重熔工艺

电渣重熔(ESR)是电渣自耗电极重熔和二次精炼工艺的简称。它是一种二次炼钢工艺,用于重熔和精炼通常用于飞机、火力和核电站以及国防硬件等关键应用的钢和特殊合金。ESR 工艺的主要目的是控制非-钢中的金属夹杂物,消除偏析和缩孔,生产更均匀的钢锭。 ESR工艺对于重钢锭通常是必不可少的。

ESR 自 1930 年代就已为人所知,但它花了大约 30 年的时间才成为公认的大规模生产高质量钢锭的工艺。在 1960 年代末,使用 ESR 设备制造大型锻钢锭的概念获得了认可。对大型发电机组的需求不断增加,需要锻造重达 100 吨或更多的铸锭来制造发电机和涡轮轴。 ESR 技术不仅适用于生产重量更轻的工具钢和超合金钢锭,也适用于重型锻造钢锭。 1970 年代初期投入使用的大型 ESR 熔炉可生产 2,300 毫米直径和 5,000 毫米长的重达 165 吨的钢锭。该炉采用钢锭取出操作,采用在大直径模具中同时重熔的四个消耗电极,并用后续电极替换消耗的电极,并尽可能多地更换以生产所需的钢锭重量。

ESR 工艺是开发的最重要的新工艺之一。该工艺的主要优点是精炼可以通过控制成分的熔渣熔化,以及对凝固的特殊控制。这种控制减少了枝晶臂间距、微偏析和孔隙率,从而导致铸锭完好。此外,自动熔体控制系统 (AMC) 以其固有的特性、易于操作以及控制的准确性和可重复性,有助于生产具有优异性能的铸锭,包括 (i) 均匀、牢固和定向凝固的结构,(ii) 高清洁度,(iii) 无内部缺陷(如氢片),(iv) 无宏观偏析,(v) 铸锭表面光滑,铸锭产量高。

因此,ESR 工艺适用于高质量材料,包括 (i) 滚珠轴承钢、钢辊、工具钢、低和高工作温度的耐磨钢,以及高性能的高速钢,(ii) ) 高合金不锈钢、耐腐蚀和耐酸钢以及用于高温应用的钢,(iii) 用于国防以及航空和航天技术的钢,(iv) 用于医疗、制药和化学的钢工业,以及 (v) 用于海上、电力和航空航天工程、核反应堆部件的钢材。

与传统铸造钢锭相比,ESR 工艺的各种优势包括:(i) 钢锭结构致密,没有内部缩孔或气孔,(ii) 更高的清洁度(夹杂物越来越少),(iii) 整个钢锭的均匀结构和化学分析(iv) 重熔材料对最终产品的产量更高,(v) 机械性能的普遍改善,(vi) 光滑的表面(通常在热加工前无需对表面进行处理),(vii) 受控凝固(改善宏观-和微观结构),以及(viii)通过渣浴保护重熔材料免受氧化气氛的影响。

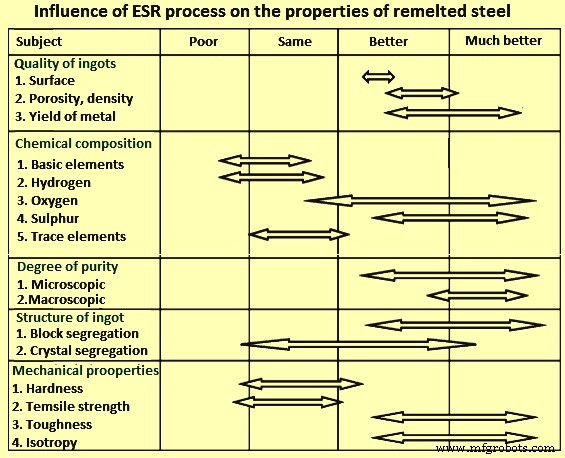

如今,炼钢技术有了很大提高,可以生产高纯度的钢水。然而,在铸锭过程中,钢水会发生再氧化,从而增加夹杂物含量。宏观和微观尺度上的偏析也是铸锭的特征。这些导致钢的机械性能各向异性。 ESR工艺几乎完全消除了重钢锭的宏观偏析现象,并确保了比铸锭更均匀的化学成分和更精细的微观结构,非金属夹杂物更少且分布更均匀。低速重熔,结合 ESR 工艺中的水冷铜模,确保了特别均匀、平衡、稳定的凝固。因此,与露天连铸坯或传统铸锭相比,通过 ESR 工艺生产的铸锭中的偏析要低得多(甚至消除)。因此,大多数对偏析敏感的钢都经过 ESR 处理以实现均质化。 ESR对重熔钢的影响如图1所示。

图1 ESR工艺对重熔钢性能的影响

ESR 过程

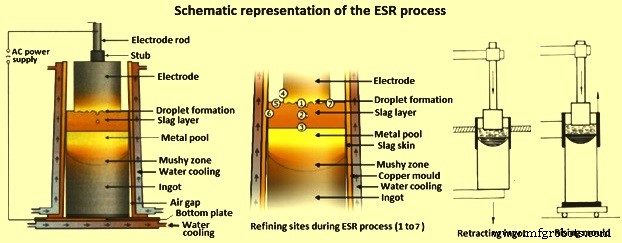

ESR过程是一个连续的过程。在这个过程中,在自耗电极的重熔过程中,钢的精炼和凝固同时发生。铸造、轧制或锻造钢锭可用作自耗电极。 ESR 工艺基于电流通过电极流过液态炉渣和铸锭。由于炉渣的高电阻,炉渣加热并熔化。完整的重熔过程在水冷铜模中进行,使重熔的铸锭快速且非常均匀地凝固。

消耗性电极浸入水冷模具中的液态熔渣池中,其中熔渣热量逐渐熔化电极的尖端。电流(通常是交流电)在电极和正在形成的铸锭之间通过熔渣,并使熔渣过热,从而使金属滴从电极熔化。这些液滴穿过熔渣到达水冷模具的底部并在那里固化。随着新铸锭的形成,带有渣池的结晶器向上移动。新的精炼材料锭从模具底部缓慢堆积。它是均匀的定向凝固体,没有传统铸锭在由外向内凝固时会出现的中心不牢固。

工艺过程中应确保在整个铸锭截面和长度上定向凝固,以避免内部缺陷,如宏观偏析、缩孔和夹杂物分布不均匀。通过保持正确的重熔速度和熔渣温度,可以实现大直径铸锭的定向凝固。

通常,ESR 过程提供了非常高、一致且可预测的产品质量。精细控制的凝固提高了稳定性和结构完整性。在重熔操作期间,通过在钢锭和模具壁之间形成凝固的薄渣皮,钢锭表面质量得到改善。这就是为什么 ESR 被公认为高性能钢的首选生产方法的原因。液态钢从电极尖端滴落,并在通过液态熔渣时被精炼,氧化物和硫结合在熔渣中。通过熔渣后,钢冷却并再次凝固成重熔钢锭。

模具的设计可以是固定长模或领型模具。使用带有可移动模具或可移动底板的环型模具,可以生产任何所需长度的钢锭(图 2)。此外,ESR 工艺能够生产 (i) 将交流电流用作重熔能量的钢锭(从 3 kA 到 92 kA),(ii) 钢锭重量从 100 公斤到 200 公吨以上,具体取决于材料重熔,以及 (iii) 铸锭直径从 80 毫米到大于 2000 毫米不等。该工艺还可以生产圆形、方形和矩形(板)形状的锭。

图2 ESR流程示意图

由于过热熔渣与电极尖端持续接触,在电极尖端形成金属液膜。随着形成的液滴穿过熔渣,钢中的非金属杂质被清除,这些杂质通过与熔渣的化学反应或物理浮选到熔池顶部而被去除。 ESR中剩余的夹杂物尺寸很小,均匀分布在重熔钢锭中。

尽管有定向枝晶凝固,但重熔钢锭中仍会出现各种缺陷,例如形成年轮图案和雀斑。需要注意的是,ESR 铸锭中通常不会出现白点。来自电极的枝晶骨架或小碎片要通过过热熔渣,并在到达凝固前沿之前有足够的时间熔化。这样可以防止铸锭中出现白点。

铸锭表面被一层薄的渣皮覆盖,因此在锻造前不需要调节。重熔用电极可在铸态状态下使用。

非金属氧化物夹杂物通常有三种可能的来源。这些是 (i) 电极内的夹杂物,(ii) 溶解氧 (O2) 和脱氧剂,如铝 (Al) 和硅 (Si),以及 (iii) 电极与工艺渣之间的反应。

钢中最关键的夹杂物是氧化物。原则上,夹杂物的化学成分受图 2 所示的 7 个精炼位点的影响,但最重要的 3 个精炼位点是 3 个(位点 1 至位点 3)。从动力学的角度来看,反应位点 1 被认为是具有最大精炼潜力的相界。虽然建议夹杂物溶解到周围的材料中,但需要大约 1800 摄氏度到 2000 摄氏度的温度。根据站点 1,在该相界未达到这些温度。相反,金属液滴在达到液相线温度后不久就会分离,随后在渣浴中过热。然而,电极下方钢水的停留时间大约为 10 秒,明显高于渣浴本身(大约 0.1 秒)。因此,化学精炼反应有足够的时间在电极下方而不是在渣浴中发生。因此,在静态ESR过程中,反应位点2只起次要作用。

关于精炼站点 3,在夹杂物行为的情况下必须考虑不同的现象。一方面,在界面渣/金属池上发生O2和脱氧剂的交换,另一方面,O2的溶解度随着钢在糊状区凝固的推进而降低。因此,会析出夹杂物,尤其是铝。不确定是否会出现浮选等精炼机制,因为这种现象受不同影响因素的影响,首先是这些夹杂物通过糊状区运输,最终溶解在渣介质中。如果该过程不是在保护气体气氛下进行的,其他精炼点(6 个除外)由于潜在的 O2 吸收和随后的 O2 增加而很重要。为了充分脱硫,精炼点 5 很重要,因为在这里被渣吸收的硫 (S) 形成 SO2,SO2 被转移到气相中并被除去。

ESR 过程可以从熔体启动、功率积累、稳定熔体速率周期、减少熔体速率周期以保持熔池轮廓、热出料顺序和熔体终止实现自动化。需要对所有重熔参数进行严密控制,以实现均匀铸锭的可重复生产。为了满足最严格的材料质量规范,ESR 工艺炉通常使用计算机控制的工艺自动化。逻辑控制功能、钢锭的连续称重、工艺参数的闭环控制以及数据采集及其管理均由专用计算机系统处理。这些计算机系统通过现场总线或特定接口进行通信。操作员界面 PC (OIP) 分层地充当控制系统的主机,用作操作员和 ESR 过程之间的接口。 OIP 用于过程可视化,具有参数指示、图形显示和用于操作员命令的软键、重熔配方的编辑和处理、数据采集和存储以及熔炼记录的生成

ESR 过程的变体

对偏析敏感钢的重熔需要完全同轴的炉子设计,以防止杂散磁场对熔体进行搅拌。为了确保对材料性能不断增长的需求,已经开发了不同的 ESR 工艺变体。用保护气氛屏蔽熔体空间是近年来的最新趋势。加压重熔以增加锭中的N2含量是ESR的另一种变化。

已开发出三种 ESR 工艺变体,即 (i) 惰性气体气氛重熔 (IESR)、(ii) 加压重熔 (PESR) 和 (iii) 减压重熔 (VAC-ESR)。

IESR 工艺包括在大气压下完全封闭的惰性气体保护气氛下进行电渣重熔。它是 ESR 工艺的一种变体,其中惰性氩气 (Ar) 气体保护炉渣和钢免受氧化以及从空气中吸收氮 (N2) 和氢 (H2)。惰性气体气氛使 ESR 过程免受 H2 吸收问题和季节性大气变化的影响。此外,它还允许在无 O2 惰性气体下重熔。几乎完全避免了电极的氧化,因此该工艺提供了更好的铸锭清洁度。然而,由于炉内气氛中没有氧气,脱硫不是最佳的。有两种熔炉概念可供选择,一种带有相对密封的保护罩系统,另一种带有完全真空密封的保护罩系统,允许在开始重熔过程之前将空气与惰性气体气氛进行完全交换。

PESR 由加压下的电渣重熔组成。近年来,N2作为一种用于提高钢性能的廉价合金元素变得越来越有吸引力。在奥氏体钢中,N2,特别是溶解形式的 N2,通过形成过饱和固溶体来提高屈服强度。对于铁素体钢,其目标是实现与通过淬火和回火铁 (Fe) - 碳 (C) 钢获得的微观结构相媲美的氮化物的精细分散。对于这些新材料的生产,必须将足够多的高于常压溶解度极限的 N2 引入钢液中,并防止在凝固过程中 N2 损失。由于 N2 的溶解度与其分压的平方根成正比,因此可以将大量 N2 引入熔体并使其在较高压力下凝固。这是通过电渣重熔工艺在 42 kg/sq cm 的操作压力下建立的。

由于重熔期间金属液滴在液相中的停留时间极短,因此通过气相对 N2 的吸收不足。因此,N2 在重熔过程中以固体 N2 添加剂的形式连续供应。系统中的高压专门用于保留引入钢水的 N2。压力水平取决于钢的成分和重熔钢锭所需的 N2 含量。

真空电渣重熔 (VAC-ESR) 是另一种新开发的工艺。它是 ESR 的一种变体,它还提供熔体的真空脱气。在 VAC-ESR 工艺中,重熔是在真空下使用炉渣进行的。不会出现熔体氧化的问题。此外,可以去除溶解的气体,如 H2 和 N2,并将产生白点的危险降至最低。该工艺适用于高温合金和钛合金的重熔。

工艺参数

ESR 工艺运行所需的热量由焦耳效应在渣浴中产生。重熔铸锭的质量受 (i) 电气特性、(ii) 热平衡和 (ii) 电极/铸锭直径的影响。 ESR工艺的能量输入要求通常在1000 kWh/t和1500 kWh/t钢之间。渣浴被认为是可变电阻器。其电阻由电极距离、有效熔渣电阻率和电流路径决定。正常渣深一般在100mm左右。

液池的形状受过程中热量输入的影响。自耗电极与重熔钢锭之间的距离越大,熔渣中的热量分布越平滑。在确定电极距离时,有必要考虑到较短的电流路径表示较高的电流,电极尖端下方的热量集中集中,金属熔池的加深是不希望的。另一方面,较长的电流路径需要较高的电压,这会导致更均匀的热量产生和更平坦、更有利的池轮廓。

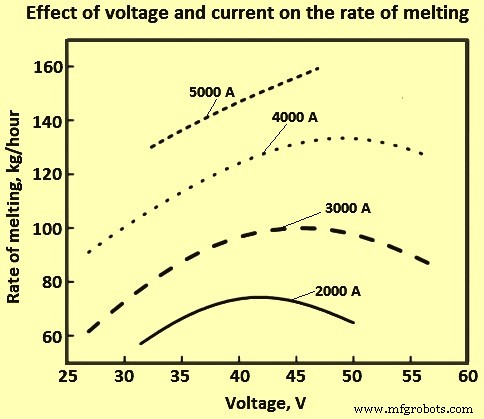

ESR 工艺中的工作电压通常在 40 V 左右或更低。 ESR 过程的电路可以是 AC(交流电)或 DC(直流电)。单相 AC-ESR 工艺为直径为 200 毫米或更大的铸锭提供了最佳的细化和熔化速率。 DC-ESR 工艺需要较低的熔体速率来精炼钢。然而,当钢材的细化不是主要要求时,DC-ESR 工艺每单位功率消耗的熔化速率最高。目前的做法是使用单相交流电源和较低的电极/锭直径比,通常在0.4到0.7的范围内。通常 50 Hz(赫兹)或 60 Hz 频率用于交流操作。但是,对于非常大的锭,反应性更重要,最好使用低频电源(5Hz 到 10Hz 范围内)以提高效率。

最佳熔化速率和能量输入取决于铸锭直径。在尽可能低的功率下,最大允许熔体速率的最佳条件通常由等式“熔体速率 =常数 × 功率 × 填充率(面积)× 模具面积 / 电极距离”确定。许多操作实践认为熔体速率与铸锭直径成正比,这是在大约 0.004 kg/min/mm 的熔体速率下获得的。图 3 显示了电压和电流对 240 毫米直径铸锭熔化速率的影响。从关系可以看出,对于给定的电流和铸锭尺寸,存在一个可选的电压,对应于最大熔化速率。

图3电压和电流对熔化速率的影响

渣在 ESR 过程中的作用

从夹杂物控制的角度来看,炉渣在 ESR 过程中起着重要作用。渣的化学和物理性质对夹杂物的去除也有很大的影响。熔渣的作用包括 (i) 为熔化电极产生焦耳热,(ii) 通过吸收非金属夹杂物来精炼钢水,(iii) 钢的脱硫,(iv) 保护钢免受污染,(v)为铜模具/凝固钢壳界面提供润滑,以及(vi)控制凝固钢和模具之间的水平传热。

用于 ESR 的炉渣通常基于氟化钙 (CaF2)、石灰 (CaO) 和氧化铝 (Al2O3)。也可以添加氧化镁 (MgO)、二氧化钛 (TiO2) 和二氧化硅 (SiO2),具体取决于要重熔的钢。渣中的CaF2增加了渣中基本组分(CaO和MgO)的溶解度,从而提高了渣的有效硫化能力。

为了发挥其预期功能,要求熔渣具有一些明确的特性,例如(i)它的熔点低于要重熔的金属的熔点,(ii)它是电高效的,( iii) 选择其成分以确保所需的化学反应,和 (iv) 在重熔温度下具有合适的粘度。表1给出了不同类型ESR渣的特性。

表1不同类型ESR渣的特征 | ||||||

| 渣成分 | 特征 | |||||

| Sl. No. | CaF2 | 氧化钙 | Al2O3 | 氧化镁 | 二氧化硅 | |

| % | % | % | % | % | ||

| 1 | 100 | 电气效率低,用于不允许氧化物的地方 | ||||

| 2 | 70 | 30 | 启动困难,高电导率,用于不允许Al的地方,高H2吸收 | |||

| 3 | 70 | 20 | 10 | 中等电阻率的全圆炉渣 | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | 电阻率较高的全圆炉渣 | ||

| 6 | 70 | 30 | 吸收Al的风险,吸收H2的机会较小,电阻率较高 | |||

| 7 | 40 | 30 | 30 | 通用好渣 | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | 相对惰性,中等电阻率 | ||

| 10 | 60 | 10 | 10 | 10 | 10 | 低熔点,“长”渣 |

| 11 | 50 | 50 | 启动困难,电效率高 | |||

如表 1 所示,CaF2 的浓度可以在质量分数的 0% 到 100% 之间变化。剩余的炉渣成分主要用于降低碱度。在 ESR 过程中,由于挥发性氟化物的形成、高熔点相的沉淀以及 ESR 过程中的反应,炉渣的化学成分发生了变化。成分的变化影响炉渣的冶金性能,最终影响重熔钢锭的质量。每吨钢耗渣量取决于重熔钢锭直径。

ESR 中使用的许多炉渣可以用三元 CaF2-CaO-Al2O3 系统来描述。主要特征是对应于具有大致相等比例的 CaO 和 Al2O3 的成分的共晶。这确定了液相线温度在 1350 摄氏度至 1500 摄氏度范围内的熔渣,这使得它们适用于熔炼各种合金,包括钢和超级合金。对于含 70% CaF2 和 30% Al2O3 的炉渣,为了防止 H2 的吸收,尽可能排除 CaO,而两种液体的存在都没有问题。另一方面,二元 CaO-Al2O3 体系的熔渣范围有限,具有合适的熔融特性,而二元 CaF2-CaO 体系则用于需要高度脱硫的情况。

然而,它的缺点是电阻率低。高 CaO 含量也会增加水分滞留或 H2 吸收的风险。在拉铸锭型ESR工艺中,在ESR渣中加入一定量的SiO2对于提高润滑性能、控制钢液中Si和Al的含量、改性氧化物类夹杂物具有重要意义。此外,SiO2 的添加抑制了 CaF2-Al2O3-CaO 渣的结晶温度。此外,含CaF2渣中的MgO和SiO2对渣的表面张力有影响。

尽管 CaF2 是任何 ESR 渣中的关键成分,它大大降低了渣系统的熔化温度,但它不溶于氧化物相。炉渣的性质,例如导电性、导热性、密度、粘度和表面张力,在有效熔化和金属精炼中起着重要作用。渣电阻率影响 ESR 工艺的操作特性和经济性。 Al2O3增加了炉渣的电阻率,促进了良好的发热,从而降低了炉渣的体积含量,也减少了炉渣与模壁接触面积造成的热损失。

当考虑熔渣粘度时,熔渣有时被称为“长”和“短”熔渣。长熔渣在很宽的温度范围内保持流动状态,可能会形成薄的渣皮,从而形成良好的铸锭表面。短熔渣在冷却时迅速变得粘稠,并可能产生厚的渣皮和不良的铸锭表面。高 CaF2 含量有利于短渣,而 SiO2 和 MgO 含量有利于长渣。

ESR 过程的热力学

在空气气氛中对钢进行 ESR 工艺的情况下,会发生化学反应并改变铸态钢锭的化学成分。一些元素,如钴(Co)、镍(Ni)、铬(Cr)、钼(Mo)、钨(W)和碳(C)在重熔后保持不变。但是,Si(硅)、O2 和 S 的含量可以从 10% 变化到 80%,而 Al 和 Ti(钛)的含量可以根据熔化条件(减少或增加)而变化。因此,需要采取一些措施来防止元件的损失。这可以通过使用特殊的 ESR 变化来实现。另一种方法是通过定期添加到渣中来控制渣成分,由于稳定的熔化条件,这是理想的。

在通过添加Al实现的熔化过程中,脱氧渣可以防止元素的氧化。炉渣的 O2 电位决定了 ESR 过程的化学性质。它影响 S 和非金属夹杂物的去除。 O2 与钢中的某些元素发生反应并抑制 H2 的吸收。在炉渣中,O2 主要以 FeO、MnO 和 SiO2 的组合形式存在。要确定钢中的 O2 含量,必须找出渣中的 FeO 与重熔钢锭中的 O2 之间的关系。但是,由于 FeO 在 CaF2 炉渣中的溶解度非常低,因此其活性非常高。 O2含量可以通过O2与活性成分反应的热力学分析来确定。

Si 和 Mn 是可以与存在于钢和炉渣中的 O2 发生反应的元素。当 Si 是最强的脱氧剂时,钢中的 O2 含量由 Si 含量决定。在钢中恒定的温度和Si含量下,钢中的O2含量在渣中SiO2的活性较高或通过降低渣的碱度时较高。重熔铸锭中的铝损失很小,特别是在熔渣中高 Al2O3 含量的情况下。另一方面,炉渣中 Al2O3 的存在减少了 Si 的氧化。电极中的Si与炉渣中的Al2O3的反应也控制了重熔铸锭中Al的氧化。因此,重熔钢锭中的Al含量取决于炉渣中Al2O3的含量和焊条中的Si含量、温度和钢的化学成分。

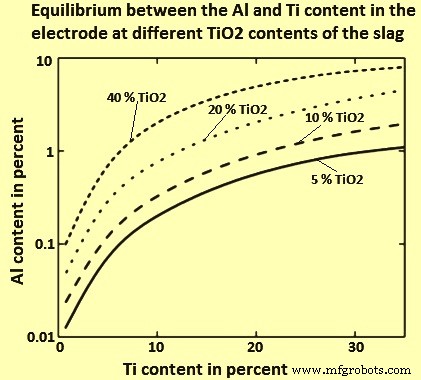

当使用SiO2含量增加的CaF2-Al2O3-CaO渣时,重熔钢锭中的Al含量降低。当 Al 用于脱氧时,高达 15% 的添加 Al 转移到钢水中。重熔钢中Ti的含量取决于自耗电极中Al和Ti的含量,渣中Al2O3和TiO2的含量,以及渣上方气相中的O2电位。渣中不同 TiO2 含量下电极中 Al 和 Ti 含量的平衡如图 4 所示。对于给定的电极中 Al 含量,通过向渣中添加 TiO2 可以最大限度地减少 Ti 的损失。在Al含量高时,渣中的TiO2被Al还原,因此Al也调节了Ti/TiO2的比例。

图4 渣中不同TiO2含量下电极中Al和Ti含量的平衡

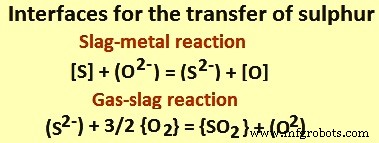

在 ESR 工艺开发的早期阶段,去除 S 被认为是主要目标之一。脱硫率随炉渣碱度的增加而增加。 S转移主要发生在两个界面,根据两个反应,即(i)渣/金属反应和(ii)气体/渣反应(图5)。

图 5 硫转移接口

图 5 中给出的反应的热力学分析表明,脱硫与 (i) 炉渣中 O2 离子的浓度,(ii) 气相中 O2 的分压,以及 (iii) 的化学成分有关。钢。钢中高的渣碱度和低的 O2 浓度促进了 S 从钢中向熔渣的转移。另一方面,大气中 O2 的高分压和炉渣的低碱度促进了 S 从炉渣向气体的转移。炉渣吸收 S 的能力是根据其 S 容量来定义的。 CaF2-CaO-Al2O3体系的S容量随着CaF2含量的增加和CaO量增加到饱和极限而增加。

在保护性惰性气体气氛下进行 ESR 的情况下,S 保留在熔渣中,并且随着过程的继续,S 会逐渐增加。 In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

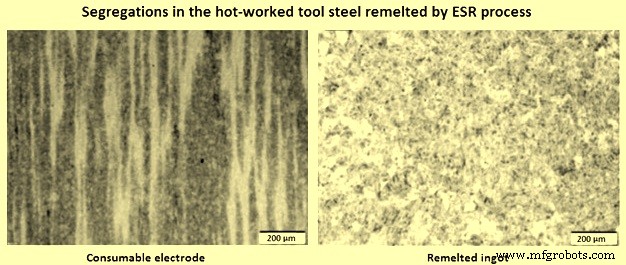

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

制造工艺