电弧炉炉渣起泡

电弧炉炉渣起泡

渣发泡已成为现代电弧炉 (EAF) 的一项重要且关键的实践,因为良好的发泡渣为该过程提供了相当大的效率和其他好处。渣泡沫的质量是电弧炉炼钢过程中的一个重要因素,因为它确保来自液浴的热量不会通过电弧炉壁损失掉。矿渣泡沫形成的表面积大,可防止熔体与大气直接接触,有利于电弧炉炼钢过程。

炉渣发泡是一种既实用又经济的技术。这是一种广泛使用的技术,不仅因为它可以节省能源,而且由于它提供的几个优点,包括 (i) 提高能源效率,因为来自电弧的热量被炉渣捕获,(ii) 保护水板和屋顶免受辐射的影响,(iii) 减少了振动和噪音污染,(iv) 减少了浴缸对氮的吸收。

泡沫渣的形成可分为 3 个步骤。它们是(i)步骤1,在钢液相中注入氧气,(ii)步骤2,将碳注入熔渣中,和(iii)步骤3,将氧气注入熔渣中。最初,将氧气注入熔融金属中(步骤 1)。这种氧气与现有的碳反应形成 CO(一氧化碳)气泡。氧气也与浴中存在的铁发生反应。随着铁以氧化铁的形式流失,碳被注入炉渣中(步骤 2),进行氧化铁还原反应。此步骤会产生 CO 气体,还会使铁返回熔池,从而提高熔炉性能。在步骤 3 中,将氧气注入炉渣中,以使炉渣中存在的碳氧化。在此步骤中,碳和氧也可以同时注入,从而更好地产生CO和更好的发泡。

泡沫下方通常有一层致密的炉渣。然而,可能需要所有存在的炉渣来产生泡沫并且不存在致密层。在这种情况下,存在的炉渣量不足以产生炉渣和气体可以形成的所有泡沫。

也有报道称,矿渣发泡工艺可分别节约能源和耐火材料消耗 3% 至 10% 和 25% 至 63%。起泡基本上有两个要求,即 (i) 产生小气泡的反应或过程,以及 (ii) 使气泡保持稳定泡沫的合适炉渣性质。通常情况下,化学反应产生的气体往往会使渣产生较小的气泡,而气相(氧气、氩气等)的注入会产生较大的气泡和不太稳定的泡沫。

出于多种原因,需要用于 EAF 工艺的炉渣具有一定的发泡性。在此过程中,泡沫渣保护石墨电极免受磨损并覆盖电弧。这可以提高熔炉的生产率,因为它增加了电极和熔融金属之间的热传递。它还减少了辐射损失,因为熔渣隔离了光束。这反过来又保护了耐火材料免受磨损,从而减少了维护工作的停机时间。泡沫渣还有助于稳定电弧,确保更高的效率。除此之外,泡沫有助于降低电弧炉的噪音,从而提供更好的工作环境。泡沫渣的另一个优点是减少了功率和电压波动。

电弧炉中良好的泡沫渣及其适当控制的后果包括(i)由于电极浸入渣中而导致的谐波减少可以在相同的变压器设置下将功率增加 6% 至 9%,(ii)增加当电极尖端在熔渣中 300 毫米至 600 毫米深时,功率提高 15%,因为电极尖端周围的电弧等离子体较热,并且 (iii) 良好的泡沫熔渣允许氧气燃料燃烧器(使用时)吹入熔渣中炉渣,将燃烧器的能源效率从 40% 提高到 70%。然而,为了从泡沫渣中获得最大的好处,渣要在加热的早期形成,渣的化学成分要通过限制渣的冲洗和在第一次装料的底部放石灰或氧化铁皮来严格控制。桶。良好的发泡炉渣的热效益是由于传热路径转移到熔池并远离侧壁。根据一项研究,发泡渣质量的变化可以解释 +/- 0 kWh/t 的电能需求

了解什么是渣起泡是很有用的。为了成功地进行泡沫渣实践,气体产生是必不可少的。气体主要是通过用碳还原氧化铁 (FeO) 生成 CO 气体。气体会在致密的炉渣层上形成泡沫。泡沫可以是相对较小的泡沫,例如啤酒上的泡沫,也可以是较大的泡沫,例如水上的肥皂泡泡沫。小气泡是由化学反应产生的,产生的泡沫相当稳定。然而,气体注入会产生较大的气泡和不太稳定的泡沫。真正的发泡不应与液体中气泡的简单气体滞留相混淆。在气体滞留的情况下,气泡分布在整个液体中,渣的膨胀是由于液体中的气泡。对于气体滞留,气体停止后膨胀迅速衰减。真正的泡沫可以相当稳定,并在气体停止产生后保持几分钟。

气泡产生反应,通过添加碳和溶解在金属中的碳来还原渣中的FeO。在熔渣发泡过程中,碳被注入熔渣中,与熔渣中的氧化铁反应生成CO气体,使熔渣发泡。该反应由 C(注入)+(FeO)=Fe+CO 给出。用于发泡的 CO 气体也由反应 C(在金属中)+1/2 O2 =CO 给出的金属脱碳产生。FeO 为作为吹氧的主要氧化产物就地生成,因此是渣中的主要成分(高于 20%)。如果炉渣的稠度适合维持泡沫,则简单地将碳注入炉渣中会导致炉渣起泡。相对较高的还原率使 FeO 有可能在泡沫内部产生大量气体。 FeO被碳还原的速度相当快。此外,还原反应也会消耗热量,导致炉渣粘度局部升高。

影响发泡的工艺变量是渣成分、表观气体速度、浴温、气泡尺寸、渣碱度、渣密度、渣粘度和渣表面张力。表观气体速度通常以米每秒 (m/s) 为单位测量,是真实气体速度乘以气体的体积分数。

起泡指数(FI)是炉渣起泡的重要参数。可以看成气体通过熔渣的时间。它是起泡程度的指示,是泡沫高度与表观气体速度之间的比率。因此,FI 的单位是时间,通常以秒为单位。因此,FI 可以解释为工艺气体垂直通过泡沫所需时间的量度。 FI 与熔渣特性如粘度有关。粘度越高,FI越高。明显的后果是粘度增加会自动导致泡沫高度增加。

FI 随着气泡尺寸的增加而减小。通常可以看出,上面给出的第一个反应形成了小气泡,并产生了相对稳定的泡沫。在电弧炉炼钢中,已经发现,在工艺接近尾声时,泡沫变得不太稳定并且泡沫高度降低。发生这种情况是因为最初随着 FeO 含量的增加,第一反应和 CO 生成的速率增加,因此起泡增加。然而,随着FeO含量的增加,渣粘度降低,密度增加,导致泡沫气泡排出更快,减少,泡沫腐烂。因此,存在一个临界的 FeO 含量,低于该含量时,泡沫随着 FeO 含量的增加而增加,高于该含量时泡沫的稳定性较差。这发生在大约 20 % 到 40 % FeO 的情况下,具体取决于其他条件。

使用合适的注入设备,使用空气作为载气,将由电极制成的石墨粉末(-200 目尺寸的 80%)注入金属-炉渣界面,有助于炉渣发泡。通过先前的计算和试错程序,发现石墨的质量流量等于 25 kg/min 足以产生稳定的泡沫。高于此值,在加热开始时,会导致严重的熔渣溢出,影响工作层的操作,并产生不稳定的电弧,阻碍高电压和低电流长电弧的操作。

在电弧炉炼钢过程中,长电弧操作与泡沫渣操作一起发生。通过喷碳使熔渣起泡,可以提高熔渣层的高度,直至完全覆盖电弧,拦截电弧辐射和耀斑,将热量传递给熔池,减少侧壁的热负荷。但是,如果不能维持良好的泡沫渣,则最好降低二次电压,从而降低电弧长度,以避免损坏炉体结构的风险。

由于炉渣中的反应,炉渣起泡现象取决于炉渣的性质和气体逸出速率。因此,为了在炉渣中获得泡沫,需要气流。当碳 (C) 和气态氧 (O2) 分别添加到熔渣和金属浴中时,会产生气流。需要控制起泡高度以保持稳定运行。

根据炉渣的物理性质(受成分和温度的影响),随后会发生不同程度的发泡。在电弧炉炼钢中,将碳(以焦炭或煤的形式)添加到渣层中是很常见的。碳消耗通过Boudouard反应发生,因此一旦反应达到稳定状态,CO的生成速率与添加到EAF炉渣中的碳速率成正比。

炉渣的发泡受进入炉内的气体流量影响很大,但也受炉渣性质的影响,后者受粘度、密度和表面张力的控制。这些物理性质又取决于系统温度和熔渣成分。

对于电弧炉工艺,炉渣的成分取决于钢种以及所使用的精炼方法。在选择炉渣的成分时,必须考虑许多事情。炉渣由各种氧化物组成,可分为三类,即(i)碱性氧化物(如CaO、MgO和FeO)、酸性氧化物(如SiO2)和两性氧化物(如Al2O3)。对于碱性渣,一般认为 FeO 的含量在 15% 到 25% 的最佳水平。为了在炉渣中形成泡沫,粘度需要足够高以构成气泡上升的障碍。为了获得合适的粘度,重要的是炉渣具有合适的碱度。碱度一般称为渣中碱性成分与酸成分的比值。碱性成分为熔体提供 O2 离子,而酸性成分则与它们结合。通过改变成分可以改变粘度,从而引起CaO/SiO2比值的变化,从而降低或提高渣的碱度。

粘度的变化也可以通过改变 FeO 的含量来实现。当增加FeO的量时,粘度降低。改变炉渣粘度的另一种方法是增加炉渣中固体颗粒的量,例如通过添加石灰。已经观察到渣粘度随着碱度的增加而降低,但是当它超过临界值并且固相析出时,它再次增加。因此,固体颗粒的存在有助于增加表观粘度。固体颗粒还充当气泡的成核位点。但是,过多的固体颗粒会阻止气泡通过熔渣上升。

在液体系统中,表面或界面张力的梯度可以引起运动。这称为马兰戈尼效应。在熔渣和液态金属之间的界面中,通常存在较大的界面张力梯度。 FeO 的浓度被认为低于渣与金属之间界面处的其余渣中的浓度,在该界面处发生形成 CO 的反应。这使得气泡能够形成,因为较少的 FeO 含量会导致较低的表面张力,从而产生 Marangoni 效应。因此,当表面张力较低时,有助于在渣中形成气泡时产生新表面的能力。

表面张力也影响泡沫的降解,指的是气泡的稳定性。各种研究表明,添加表面活性成分可以提高稳定性。在炼钢过程中也观察到表面活性成分的存在会促进发泡。然而,有助于从界面去除 CO 气泡的 Marangoni 流可以在没有表面活性元素的情况下产生。熔渣的密度影响泡沫高度。与高密度的炉渣相比,低密度意味着要支撑的重量更轻,从而允许更高的泡沫高度。为了承受载荷,表面需要具有弹性。这可以通过添加导致可变表面张力的表面活性元素来实现。

炼钢操作中的泡沫渣是通过还原反应产生 CO 气泡,(i) CO2 + C(s) =2CO(Boudouard 反应),(ii) CO + Fe2O3 =CO2 + 2FeO,(iii) CO + FeO =CO2 + Fe,和 (iv) C(s) + FeO =CO + Fe。 Boudouard反应和固体碳还原FeO是高吸热反应,而CO还原Fe2O3是能量中性的,CO还原FeO只是轻微放热反应。需要注意的是,氧化铁是碳燃烧所需的氧成分的来源,而不是气态氧,因此钢浴的一些氧化是渣起泡的必要条件。

炉渣发泡的驱动力是电弧炉熔炼-精炼过程中产生的二氧化碳所提供的气动能量。在渣起泡过程中,碳被注入渣中,与渣中的氧化铁(FeO)反应生成一氧化碳(CO),使渣起泡。该反应由 C(注入)+(FeO)=Fe+CO 给出。用于发泡的 CO 也由反应 C(在金属中)+1/2 O2 =CO 给出的金属脱碳产生。这些反应负责用于 CO 的形成。第二个反应代表气态氧和碳在浴中的直接反应,而第一个反应是渣中碳的直接氧化铁还原反应。所有这些反应都是CO形成物,为金属渣、碳和气相之间的传质提供搅拌能量,它们可以被认为是渣发泡的必要条件。一些反应是 CO 的消耗者,例如 (i) CO + Fe2O3 =CO2 + 2FeO,和 (ii) CO + FeO =CO2 + Fe,这可以通过 Boudouard 反应 CO2 + C(s) =2CO 来控制。

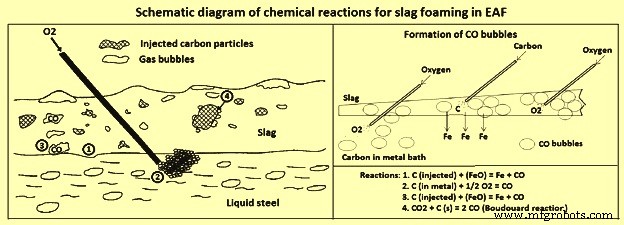

这些反应的位置可以位于 (i) 渣-金属界面,(ii) 气体-金属界面,(iii) 碳渣界面,以及 (iv) 渣-气和碳-气界面.图 1 显示了电弧炉中炉渣发泡的化学反应示意图。该图显示了在 EAF 钢熔炼过程中注入碳期间的反应位点。从图中可以看出,CO 的形成是由碳质材料的尺寸、类型和质量流量、载气流量、熔池中的碳含量、渣化学和渣金属组成的几个过程变量的非常复杂的函数。界面面积等

图1 电弧炉渣起泡化学反应示意图

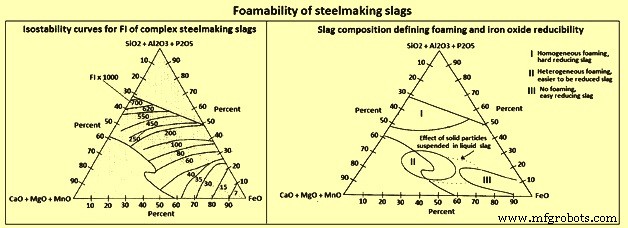

另一方面,还需要满足渣起泡的另一个条件。这种情况与炼钢炉渣在精炼温度下的传输特性(影响泡沫稳定性)直接相关。炉渣的 FI 决定了这些特性。 FI 以时间单位(即秒)测量,是炉渣化学性质的函数。渣的FI稳定性曲线如图2所示。曲线推论如下。

- 酸渣具有最高的发泡指数形成能力,可称为均质发泡。

- 氧化铁含量低(低于 10 %)的炉渣比高度氧化的炉渣(任何碱度下 FeO 含量超过 40 %)形成的泡沫更稳定,因此可以称为非泡沫炉渣。

- 在氧化铁含量低时,炉渣碱度对发泡稳定性有很大影响。在较高的碱度下,在给定的氧化铁含量下,FI 降低。在氧化铁含量高时,炉渣碱度不起作用。

- 在石灰饱和区附近具有中等氧化铁含量和高碱度的炉渣也具有中等 FI,并且石灰溶液固体颗粒的存在有助于稳定泡沫的形成。由于这个原因,这个区域可以称为非均相发泡。

图2炼钢渣的发泡性

图 2 还显示了炉渣成分和起泡情况。悬浮在液态炉渣中的固体颗粒会影响其粘度。通常可以看出,在液态渣中只有 20% 的固体颗粒体积分数时,渣粘度增加了两倍,非均相发泡区域可以显着扩大,部分包含非发泡区域,如图所示由图2中的虚线表示。

为了更全面地了解注碳过程中的炉渣起泡情况,复杂炉渣中的氧化铁活性已成为多项研究的主题。这些研究表明了以下几点。

- 氧化铁活性低(低于 10%)的均匀发泡区表现出很强的抗碳还原铁的能力,这不仅是因为氧化铁活性低,而且主要是由于炉渣中二氧化硅的表面活性。该区域的铁还原由传质和化学反应机制混合控制。

- 高度氧化的炉渣很容易被碳还原,因为氧化铁的活性足够高,但它们不会形成稳定的泡沫。

- 炼钢渣的正常成分观察到中间行为。虽然,最终的炉渣容易被氧化。

维持泡沫渣的关键是监测其状况。刚开始引入渣起泡时,是人工监测,炉工用眼睛和耳朵,结合经验,判断出渣的好坏,以及改正的必要步骤。从 1980 年代中期开始,引入了渣泡沫的电子监测和计算机控制,研究了几种可能的信号,例如电弧畸变、电弧噪声和光发射。目前,电弧畸变似乎是交流炉操作中用于监测泡沫状况的最广泛使用的信号,因为所需的传感器和程序通常与复杂的电极调节器集成在一起。许多电弧炉利用电弧在电源中产生的谐波作为泡沫渣监测器,因为更好的泡沫渣会导致更稳定的电弧和更少的谐波。通过电弧炉的声光发射进行监测也被尝试作为泡沫监测的一种方法。

然而,电弧炉中的发泡已成为炼钢过程中不可或缺的一部分,尤其是在炼钢阶段。当前的长弧工艺最大限度地向电极和电弧周围的废料传递能量。因此,废料拦截了大部分的电弧辐射,几乎没有穿过侧壁。

然而,一旦废料熔化,所有的电弧辐射都会撞击侧壁。通过尽可能多地覆盖暴露的电弧,泡沫熔渣拦截了这种能量,阻止它到达墙壁,并将其传递到钢浴中。随着废钢熔化,熔炉侧壁和炉顶逐渐暴露于电弧辐射的热量中,泡沫渣会慢慢形成,在热量的精炼阶段达到最大高度。注入的碳和 CO 还有助于将炉渣中的任何氧化铁还原为金属铁。

制造工艺