为什么加工过程中过度定位会影响精度?

过度定位也称为重复定位。工件的同一自由度被2个或多个支撑点反复限制的定位称为过定位。工件是否允许过定位应根据具体情况确定。过度定位应正确使用。有时,过度定位会导致工件无法正常安装或无法保证加工要求。

在机械加工中,过度定位在大多数情况下会导致工件变形,工艺基准发生变化,使加工零件的位置超出公差,无法保证加工精度。但对于薄壁或细长工件的加工,其结果是工件加工不顺畅,刀具抖动,甚至出现刀具折断和废料处理。

是否允许过度定位视具体情况而定。

- 如果加工工件的定位面,其形状、尺寸、位置精度要求较高,则允许过定位,有时也有必要。因为合理的过定位不仅不会影响加工精度,还会增强工艺系统的刚性,增加定位稳定性。

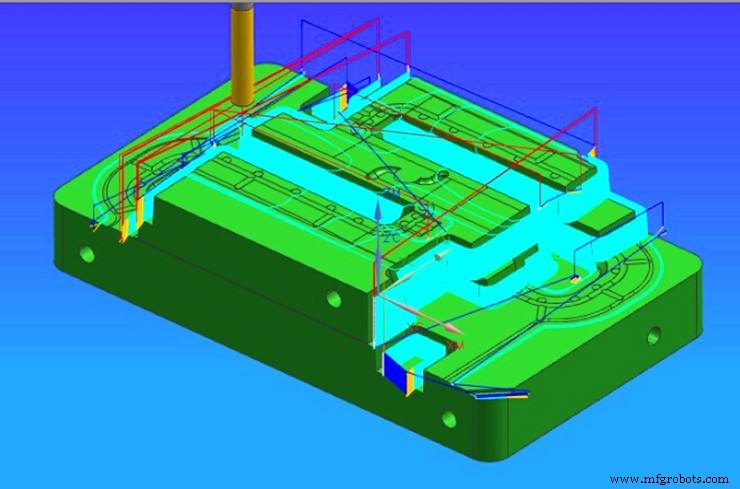

如图所示的定位方案中,如果工件的定位平面很大,加工很平整,4个支撑钉的工作面准确定位在同一平面上(安装在夹具上要打磨一次) ),那么就不会因为过度定位而造成不良后果,相反可以增加定位的稳定性,增加支撑的刚性。

- 反之,如果工件的定位面为粗糙面,或者虽然加工精度不高,但此时一般不允许过定位,因为可能造成定位不准,不稳定定位或定位干扰等发生。

可根据实际定位情况采取以下措施消除过度定位:

① 减小支撑面的接触面。

②缩短定位圆柱面的接触长度。

③ 使过定位元件在过定位方向上浮动。

④ 修改定位元件(如金刚石销)的形状,减少接触。

⑤ 去除多余的过定位元件。

制造工艺