CNC铣削:向上铣削和向下铣削的区别

专家们根据被加工零件的尺寸、形状、特征和材料,使用无数的 CNC 铣削技术来充分利用 CNC 机床。机械工业中使用的这些技术之一是使用不同的切削方法,即顺铣和后铣。在特定应用中使用正确的切割方法对成功加工起着至关重要的作用。

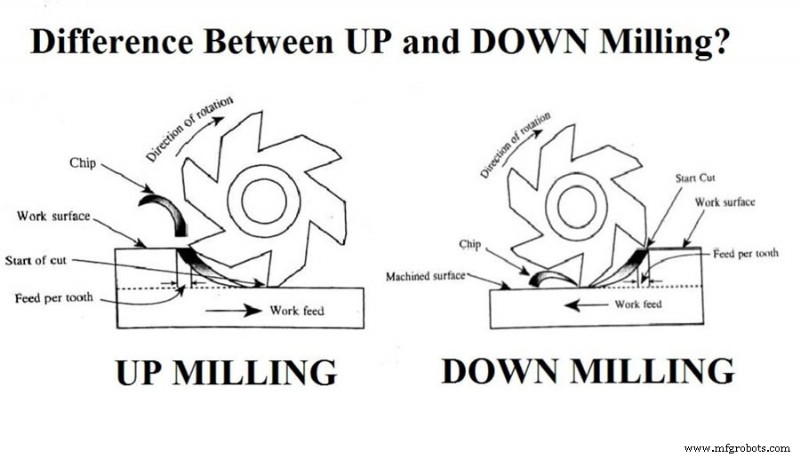

根据它们的相互方向,周边铣削可分为上铣和下铣两大类。顺铣和顺铣是两种常见的数控铣削工艺。每种方法都有其特定的优点和缺点。从定义入手,请跟着我们来对比了解一下上铣和下铣的区别。

什么是顺铣和顺铣?

逆铣也称为逆铣。

这种方法称为常规铣削方法,它涉及沿刀具旋转方向进给工件,从而产生向上的切削力,切削速度的方向与CNC铣削零件的进给方向相反。这里,切削工具在接合过程中被迫靠在工件上,从而产生相对较高的摩擦力,进而产生大量的热量。在向上铣削中,与向下铣削相反,铣刀开始减去最小的材料,直到它随着旋转逐渐切削最大的材料。

顺铣,又称顺铣。

该方法涉及在与切削工具旋转相同的方向进给工件,从而产生向下的切削力。进给时铣刀对工件施加的分力方向与工件的进给方向相同。刀具与工件入口处的啮合将切削最大的材料,然后随着刀具的旋转逐渐达到零。当刀具的进给方向和旋转方向相同时,刀具与工件之间的阻力很小。这可能意味着在加工过程中产生的热量更少。

顺铣和顺铣的区别

1) 应用

顺铣:铣刀始终沿垂直方向作用于零件,受力始终向下。这对铣削的部分有挤压作用,并且它可以稳定地切割。适用于较薄、细长、不易装夹的工件。

向上铣削:垂直分力向上,工件需要更大的夹紧力。

2) 表面质量

顺铣:铣刀的切削刃第一次切入工件时,切屑厚度最大,逐渐减小到0,刀片磨损慢,表面质量好。

向上铣削:切屑厚度从 0 变为最大。刀具一开始不能切入零件,加工硬化会降低表面质量。

理想情况下,为确保出色的表面光洁度,必须考虑将切削末端的切屑厚度降至最低。这就是为什么在粗加工中最好使用背铣,在精加工中使用背铣。

3) 移动工作台

向下铣削:力的水平分量与工作台的进给方向相同。当进给丝杠与工作台螺母间隙较大时,工作台容易轴向摆动,造成刀齿折断,轴弯曲,工件固定装置移位,甚至机床损坏。

上铣:作用力与工作台进给方向相反,不会朝这个方向移动。

4) 刀具磨损

– 向下铣削:从厚到薄切削,从未加工的表面切出刀齿。进行顺铣时,刀具磨损相对较小,因为它可以沿与进给方向相同的方向切削材料。有利于铣刀的使用。

– 上铣:切削齿与工件接触时,不能立即切入金属层,而是在工件表面滑动一小段距离。在滑动过程中,由于强烈的摩擦,会产生大量的热量。同时,在被加工表面容易形成硬化层,降低了刀具的耐用性。

5) 芯片 R 去除

我们必须明白,这两种铣削方法的另一个区别是产生的切屑以不同的方式与工件分离。在后铣过程中,切屑以向上运动的方式被抛出,而在下铣过程中,切屑向下分离。这意味着在向上铣削时,切屑容易积聚在切削区域,并可能在铣削过程中被切削刃阻挡或带走,从而导致表面光洁度受损。另一方面,在向下铣削中,切屑很容易脱离工件,而不会对切削造成太大干扰。这就是为什么顺铣被认为更适合切屑管理的原因。

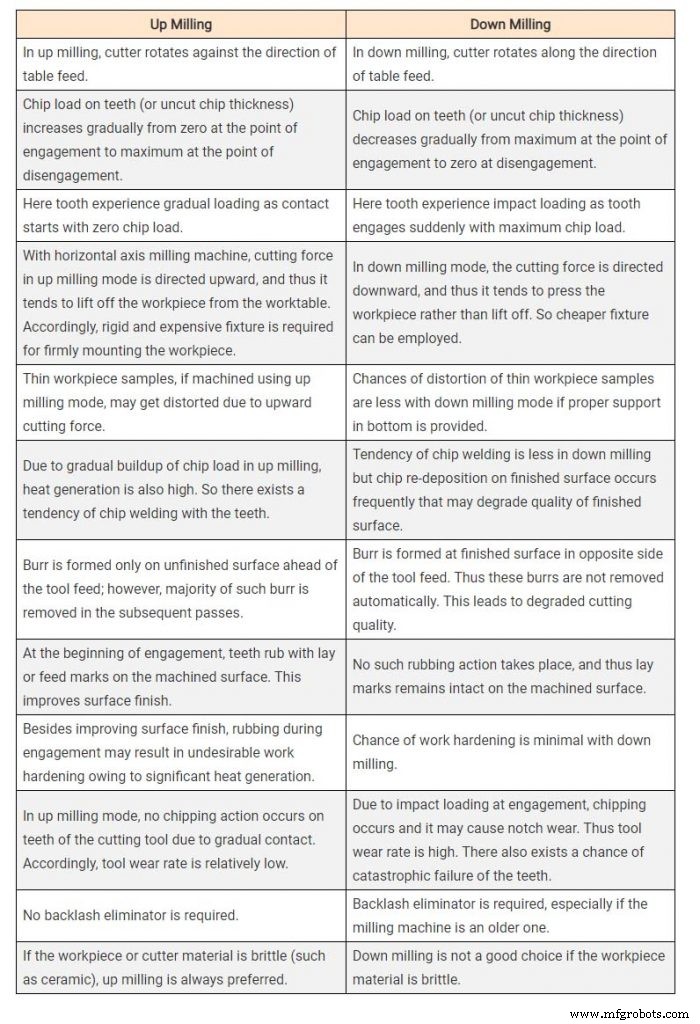

如下。下图展示了上铣和下铣的异同。

(来源 http://www.difference.minaprem.com/machining/difference-between-up-milling-and-down-milling/)

C 包含:

顺铣和逆铣是另一种用于提供 CNC 铣削服务的方法,它们在特定情况或应用中具有优势。两者的根本区别在于它们的切割和进给方向。在向下铣削中,材料的供应方向与切削刀具的旋转方向相同。另一方面,在顶铣中,材料的切削方向与刀具的旋转方向相反。

- 当需要光滑的表面光洁度时,顺铣是首选工艺,而当需要粗加工时,则需要背铣。

- 顺铣具有更好的发热、更低的负载和更好的排屑。

- 就减少机器间隙和偏斜而言,逆铣是一种很好的工艺。

- 上铣通常用于加工铸件和锻件,而下铣用于精加工。

- 顺铣也用于狭窄的任务,例如开槽、铣槽、纵切等。

制造工艺