CNC铣削中如何选择正确的刀路方式?

随着现代制造和加工技术的不断发展,数控加工设备及其配套的CAM系统得到了广泛的应用和发展。 CAM系统生成的加工刀具轨迹(即刀具路径模式)是控制设备加工操作的核心。它直接影响加工工件的精度、表面粗糙度、整体加工时间、机床使用寿命等方面,最终决定生产效率。

本文分析了切削方式的不同特点及影响其选择的一些因素,并对铣削过程中的工艺方法和切削方式进行了比较,为如何选择合适的刀具路径模式提供参考。

1。 刀具路径模式

基本概念 刀具路径模式。

在数控加工中,刀具路径模式是指刀具完成工件切削时的路径规划方法。在同一零件的加工中,多种切削方式可以满足零件的尺寸和精度要求,但加工效率不同。

的分类 刀具路径模式

刀具路径方式可分为4种:单向进给、往复进给、圆切进给和复合进给。配合饲料是前三种类型的混合饲料。单向或往复进给在加工策略上都是线切割。因此,根据加工策略的不同,切割方式可分为线切割、圆切割等特殊方法。常用的有行切和环切。

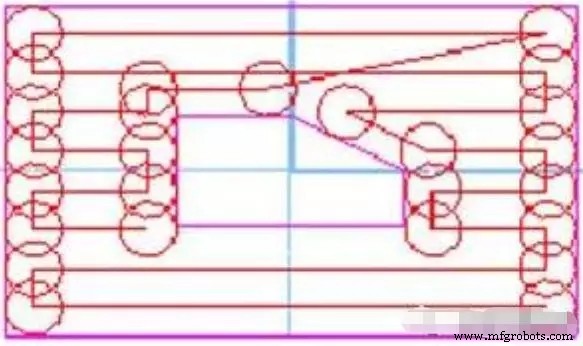

线切削有利于机床的最大进给速度,切削表面质量也优于圆切削。但是,当复杂平面型腔有多个凸台形成多个内轮廓时,往往会产生额外的提刀动作,即在刀具路径的某处,或避免刀具与凸台发生干涉,或将刀具退回至剩余的未加工区域,需要将刀具抬高到离加工平面一定高度,然后平移到另一条刀具路径的起点,然后继续切削。

排刀路径主要由平行于某一固定方向的一系列直线段组成,计算简单。适用于简单的型腔精加工或去除较大余量的粗加工。

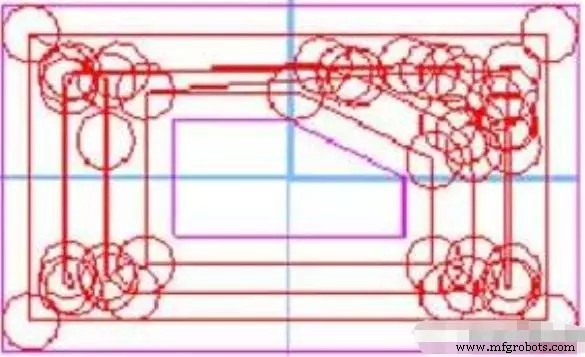

在环形切削中,刀具沿具有相似边界轮廓的路径运动,该路径由一组闭合曲线组成,可以保证刀具在切削零件时保持相同的切削状态。由于循环切割过程是通过不断偏移当前循环轨迹图来计算下一个循环轨迹,因此计算复杂且耗时。适用于复杂型腔和曲面的加工。

2.影响因素 刀具路径模式

工件的形状和几何元素

工件的形状和几何要素包括加工区域的几何形状、岛的大小和位置等。这是工件本身的固有特性,是不可改变的因素,却是决定进刀方式的根本因素。

路由

加工路径是达到加工目的的直接过程,是选择刀具路径方式的直接依据。工艺路线决定了加工域的顺序、岛的合并和分裂、粗加工、半精加工和精加工的划分。实现目标的工艺路线有很多,决定了刀具路径模式的不同选择。

工件材料

工件材料也是决定刀具路径方式的因素之一。工件的材料是直接加工对象,不直接影响进刀,但会影响刀具材料、尺寸、加工方法等的选择,间接影响刀具的走刀方式。工件毛坯的形状和尺寸会导致工件各部分的加工余量分布均匀。同时,对于带有可选毛坯的工件,毛坯尺寸和形状的使用会改变装夹方式和加工区域的重新分配,从而影响加工策略,导致不同的进刀方式。 .

工件装夹紧固方法

工件的装夹和紧固方式也间接影响切削方式,如压板产生的新“孤岛”的影响、紧固力对切削量的影响以及切削方式的改变等。 ,以及振动对切割方式的影响。

工具选择

刀具的选择包括刀具材料、刀具形状、刀具长度、刀齿数等。这些参数决定了刀具与工件接触的面积和频率,从而决定了单位时间内切削材料的体积,机床的负荷、耐磨程度。而刀具寿命决定了切削时间的长短。其中,刀具尺寸(即直径)对切削方式有直接影响。由于选用不同直径的刀具会影响残留区域的大小,造成加工路径的变化,导致切削方式的不同。

加工区域选择

在铣削加工过程中,当复杂平面型腔有多个凸台形成多个内轮廓时,线切割往往会产生额外的抬刀动作,而圆弧切割则需要加长加工路径。这种额外的抬刀动作或加长加工路径会严重降低切削加工的效率。因此,如何尽量减少此类情况的数量,是我们关心的一大问题。

根据加工需要将整个切割区域划分为若干个子区域,对每个子区域分别进行处理。工具提升发生在子区域之间。同时,这些加工子区域会根据切割方式进行合并或划分,甚至忽略。这种不同加工域的选择不仅减少了工具提升的次数,而且不会使加工路径相对较长。同时对新区采用最合理的切削方式,提高了加工效率。

3。 刀具路径模式的合理选择

基本选择原则

选择进给方式有两点要考虑:一是加工时间的长短,二是加工余量是否均匀。一般来说,圆切削法是根据工件形状的切削方法,加工余量比较均匀。但是,行切削法的加工余量比较不均匀。如果要在行切削加工后留下更均匀的余量,通常需要增加围绕边界的圆形切削刀具路径。如果忽略边缘不平整度的要求,线切割刀具的路径长度通常比较短。如果考虑余量的不平整度增加圆刀轨迹,当加工区域边界较长时,围绕边界的圆刀轨迹对总加工时间的影响更为明显,而水平刀具轨迹为一般优于圆形切削刀具路径。长。排刀刀位计算方便,占用内存少,但提刀次数较多。使用圆形刀路时,需要多次偏移环边界,清除自相交环。

根据外观特点选择

工件的形状特征决定了加工方式。根据加工对象的不同,工件可简单分为平面型腔型和自由曲面型。平面型腔一般采用行切割加工。由于这类工件多为粗铣加工而成,如箱体、底座等零件,加工余量较大。行切削方式有利于最大限度地提高机床的进度。进给速度快,提高加工效率,其切削表面质量也优于环切加工。

自由曲面一般采用周向切削加工,主要是表面多为铸造或由规则形状成型,余量分布不均匀。同时,曲面对曲面的精度也有更高的要求。它比具有良好的表面加工特性更能接近表面的真实形状。

根据加工策略选择

零件的加工往往分为粗加工、半精加工和精加工三个阶段,有时还有精加工阶段。加工阶段的合理划分对于保证加工的准确性是必要的。传统的加工方式机床功能相对单一,因此在工艺路线上可以清晰地看到各个阶段的界限。然而,CNC铣削加工方法的界限比较模糊,可能混杂。

粗加工的主要目标是追求单位时间内的材料去除率,为半精加工准备工件的几何轮廓。因此,层切割常采用行切割法或复合法。半精加工的主要目标是使工件的轮廓光滑,表面精加工余量均匀。因此,经常使用环切法。精加工的主要目标是获得符合要求的几何尺寸、形状精度和表面质量的工件。根据工件的几何特征,采用内切法,边部和接缝采用圆切法。

根据编程策略选择

编程时确定切削方式的主要原则是:应能保证零件的加工精度和表面粗糙度要求;尽可能缩短加工路线,减少刀具空转时间,数值计算简单,程序段数少。减少编程工作量。一般来说,对于平面型腔,采用行切削法划分加工区域以减少起刀次数,自由曲面圆切削法近似于形状。坯料形状的选定尺寸会影响编程的选择。通过增加毛坯的形状,可将不易装夹的形状加工转为易装夹的线切割法和型腔加工,或将环切加工的自由曲面改为线切割.切削方式大幅度提高加工效率。

制造工艺