Louisville Slugger:甜蜜点

棒球运动员谈论路易斯维尔棒球棒的方式与小提琴家宠爱斯特拉迪瓦里或钢琴家赞美施坦威的方式相同。然而,球手们使用的语言比他们在音乐会上的同事更加丰富多彩。

“有一天我走进酒店房间——我们在圣路易斯——泰德刚刚得到了一些新球棒,”大卫卡塔尼奥的书“我记得泰德威廉姆斯”中回忆说,前波士顿红袜队投手查理瓦格纳。 “我进去的那一刻,他说,'感受这些该死的蝙蝠。'你知道,他咒骂了很多。他说,“该死的,这些是最好的蝙蝠。看看它们。感受那个狗娘养的。”我看着蝙蝠,然后坐在床上看着他。他正在刮蝙蝠的一些把手。木屑弄得满床都是。这并没有打扰他。

“然后他看着镜子......他看着镜子说,'耶稣基督......耶稣基督。男孩,哦,男孩,给我那个蝙蝠。男孩。'然后他用球棒挥动我的床柱把手,把我的床撞倒。他把床柱从我床上敲下来。他说,“嘿,把他们叫起来,让他们再送一张床。”就这么简单。”

自从 John A.“Bud” Hillerich 于 1884 年推出第一款产品以来,Louisville Slugger 的制造商 Hillerich &Bradsby Company 与棒球运动及其球员和球迷建立了传奇般的浪漫关系。123多年来(并且还在继续),蝙蝠和公司在质量、工艺和整体制造卓越方面赢得了声誉。

“如果没有路易斯维尔重击手,我会成为 0.290 的击球手,”威廉姆斯经常吼道。 “The Splendid Splinter”以 0.344 的平均击球率结束了他的名人堂生涯,其中包括 1941 年的 0.406 分。

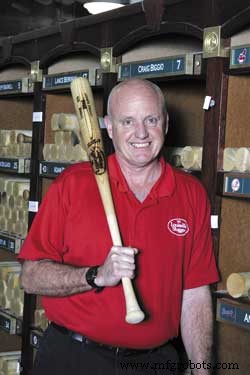

Hillerich &Bradsby 的职业棒球主管查克·舒普说:“我们试图让球员在他们尝试做的事情上有 70% 的时间都失败的情况下,尽可能地感到舒适。”

>的确。虽然威廉姆斯的职业生涯平均水平是历史第七,但它仍然相当于 65.6% 的失败率。每 100 次正式击球,他就有 66 次未能安全击球。

在击球时,失败是比赛中公认且不可避免的一部分。

然而,在蝙蝠工厂,失败是完全不可接受和可以避免的。

在可靠性游戏中,H&B 位于肯塔基州路易斯维尔市中心的制造工厂摇摆不定。

Bill Dreschel 于 1966 年被 Hillerich &Bradsby 聘用。他曾是机器操作员,是该工厂的两个工厂工人之一。

只是事实 <块引用>植物: Hillerich &Bradsby,位于肯塔基州路易斯维尔市中心的主街。公司成立于 1884 年。

网站大小: 100,000平方英尺,其中16,000平方英尺用于蝙蝠生产。

工厂雇佣: 155名员工,包括53名工会工人;后者总数包括五个小时维修工人。

产品: Louisville Slugger 棒球棒,适用于大联盟和小联盟职业球员以及休闲球员。 H&B 制造了近 70% 的大联盟球棒和 80% 的小联盟球棒。

容量: 该工厂每年生产大约 100 万支棒球棒,其中 60,000 支用于大联盟球员。

仅供参考: 该公司曾一度每年生产 700 万只木蝙蝠。 . . . John A. "Jack" Hillerich III 是董事会主席,也是公司创始人 J.A. “芽”希勒里希。 . . . John A. Hillerich IV 是现任总裁兼首席执行官。 . . . Louisville Slugger 品牌名称于 1894 年注册商标。

人才和任期

球员在职业生涯中不断发展,以保持或提高他们的地位。在他的前 261 场比赛中,贝比鲁斯的单打次数几乎是本垒打的六倍。他平均每 33.9 次击球就打出一个本垒打。但从 1920 年到 1933 年,在 1,959 场比赛中,他平均每击出 10.8 次击球就有一个本垒打。他的往返人数几乎是单身人数的一半。相反,铃木一郎在日本联赛中平均每个赛季有近 17 个本垒打,但在美国职业棒球大联盟中却以单打击球手的身份出现。在美国,他平均每个赛季打 181 个单打。

H&B 在机械维护方面的地位非常出色,但它实现高水平工厂可靠性的方式正在不断发展。

在过去的 25 年里,木蝙蝠工厂的差异化制造者一直是知识和经验,以及 W. Edwards Deming 的教义。

“传统上,可靠性对我们来说是长寿的一个功能,”负责工厂设施和维护的 Bob Hillerich 说。 “我们依靠数百年的集体经验。”

计算机和自动化设备如今在路易斯维尔工厂发挥着更大的作用。

2006 年初,该工厂雇用了 25 小时生产工人和 5 小时维修工人,他们都在该公司至少有 37 年的经验。自 1974 年以来就没有新员工。当许多工会工人来到公司时,工厂仍在为 Mickey Mantle、Hank Aaron 和 Roberto Clemente 生产游戏球棒。

“你不会在世界其他任何地方发现这种情况,”公司创始人的曾孙、现任董事会主席约翰·A·“杰克”·希勒里希三世说。 “三十七年......那是新人。”

进入 2007 年,维护部门的两位制造商——Joe Davenport 和 Bill Dreschel——已经在公司工作了 77 年。木匠戴夫·塔利 (Dave Tully) 于 1970 年受聘。维修主管伦斯·彭斯 (Rouns Pence) 于 1963 年受聘,现年 70 岁。

“这些人是和机器一起长大的,”杰克的侄子鲍勃希勒里奇说。 “他们从他们开始,一直和他们一起工作。”

结果,200多台生产机器和机械系统运转良好。

“我们没有可靠性问题,”1966 年加入 H&B 的磨坊主德雷舍尔说。“我们很少出现故障。”

Bob Hillerich 认为该站点在正常运行时间、平均故障间隔时间和其他普遍使用的维护指标方面信誉良好,但他无法提供详细信息。这不是出于保密原因。

“我们现在没有任何可以跟踪的指标,”他说。

他说的是实话。这些人的手传统上一直在机器内部和周围,而不是与计算机系统相连。在过去的 20 年里,该部门的维护管理软件程序称为 Alpha Four,安装在一张 5.25 英寸的软盘上。

“我不会说我们走到这一步是靠运气,”鲍勃希勒里奇说。

运气不会让您每年获得 1 亿美元的销售额和 70% 的大联盟球棒业务。

“如果不是因为这些工人的经验和知识,我们很久以前就会跌倒,”他说。

大联盟球员的球棒在获得清晰的终结后悬挂晾干。

一定程度的戴明

确实有过脆弱的时期。

该公司在 1970 年代中期一直在巡航,每年为职业球员和普通大众生产 700 万支木制球棒和 100 万支 PowerBilt 高尔夫球杆(柿子木杆和球道木杆)。

1969 年至 2002 年担任该公司总裁兼首席执行官的杰克希勒里奇说:“然后是铝棒、金属木材和投资铸铁,以及亚洲制造商的崛起。”在 1970 年代末和 1980 年代初受到打击,我们知道出了大问题。我们遇到了麻烦。”

这种时候需要新的解决方案。

1980 年,该公司在加利福尼亚州安大略购买了一家工厂,生产铝制棒球和垒球棒。如今,该网站每年生产近 200 万只蝙蝠。但进入铝市场并不会加强旗舰木棒生产线或工厂。

Louisville Slugger 商标被烙印在灰蝙蝠上。

NBC 的 W. Edwards Deming 电视节目题为“如果日本可以,我们为什么不能?”激起了杰克·希勒里奇的兴趣。 1984年,他和另一位公司高管参加了戴明教授的研讨会。

“我们说,'好吧,亚洲人来了。我们更好地提高产品的质量,'”希勒里奇说。 “我们参加了戴明的研讨会,他没有谈到我们产品的质量——一秒钟都没有。他谈到了继续经营。他谈到了一个事实,如果你不改变,你就不会成功明天你就不会来了。而且,他谈到了管理质量。

“我们认为我们需要以更高的质量使我们的产品更好一点。我们离开时认为我们需要提高公司的整体质量。”

Hillerich 最终派出 40 名员工(20 名来自管理层,20 名来自工会)参加为期五天的戴明研讨会。

大约在同一时间,他还制定了全面生产维护、准时制造和日本式持续改进的要素。

如今,肯塔基州拥有许多工厂,这些工厂已成为戴明/CI/精益理念的代名词——丰田、通用电气、福特和江森自控等。然而,很少有人比 H&B 更长久。 Jack Hillerich 在 W. Edwards Deming Institute 董事会任职,并且是管理质量中心路易斯维尔分会的执行董事会成员,这表明了其领导地位。

“我们每天都过着这样的生活,”希勒里奇说。 “到了工厂车间的人们甚至都没有考虑过,但他们正在这样做的地步。”

添加生产协调员布赖恩希勒里奇,他是杰克的侄子和鲍勃的弟弟,“持续改进一直是这里的口头禅。”

路易斯维尔的员工不断开发创新理念,以消除问题并提高生产力和可靠性。

“在道路和指南上不断地撒上锯末是很困难的,”鲍勃希勒里奇说。 “当机器最初到达这里时,流体流过以保持机器冷却,而蝙蝠在“保持环”内旋转。每天,我们都会有一个火花和火焰。我们必须关闭系统。(机械师) Leon Mathis 和我知道在某处有更好的答案。机器制造商说一个不存在。我们想要一个轴承。这样,蝙蝠可以滑过轴承,我们可以消除流体和润滑脂。Leon 花了大约一年的时间制作原型来实现该解决方案,并且它奏效了。我们已经近三年没有因熄火而停机了。

“这一切都是关于尽量不给问题贴上创可贴。你必须弄清楚问题的来源。你通过七步解决问题的方法(一种持续改进的工具)。让我们看看多个潜在的原因并尝试将其归结为一个或多个根本原因。”

14点:遵循戴明的方向 <块引用>W. Edwards Deming 博士的管理 14 点是行业转型的基础。 14 点的采纳和行动表明管理层打算继续经营并旨在保护投资者和就业。这样的制度为 1950 年和随后几年日本高层管理人员的经验奠定了基础。这 14 点适用于任何地方,适用于小型组织和大型组织。要点如下:

1) 建立持续改进产品和服务的目标,以提高竞争力并保持业务发展并提供就业机会。

2)采用新理念。世界正处于一个新的经济时代。西方管理层必须意识到挑战,必须了解自己的责任并承担变革的领导力。

3) 停止依赖检验来实现质量。通过首先将质量融入产品,消除大规模检查的需要。

4)结束以价授业的做法。相反,尽量减少总成本。为任何一件商品转向单一供应商,并建立建立在忠诚度和信任基础上的长期合作关系。

5) 不断完善生产和服务体系,提高质量和生产力,从而不断降低成本。

6)在职培训。

7) 学院领导。监督的目的应该是帮助人、机器和小工具做得更好。管理监督需要大修,生产工人也需要监督。

8) 消除恐惧,让每个人都能有效地为公司工作。

9)打破部门之间的壁垒。研究、设计、销售和生产人员必须作为一个团队工作,以预见产品或服务在生产和使用中可能遇到的问题。

10) 消除要求零缺陷和新生产力水平的劳动力的口号、告诫和目标。这种劝告只会造成对抗性关系,因为造成低质量和低生产率的大部分原因都属于系统,因此超出了劳动力的能力范围。

11) a.取消工厂车间的工作标准/配额。替代领导。湾消除目标管理。 C。消除数字管理,数字目标。替代领导。

12) 一个。消除剥夺计时工以工艺为荣的权利的障碍。主管的责任必须从单纯的数量转变为质量。湾消除在管理和工程中剥夺人们对工艺感到自豪的权利的障碍。这意味着,除其他外,取消年度或绩效评级以及目标管理。

13) 制定积极的教育和自我提升计划。

14)让公司的每个人都努力完成转型。转型是每个人的工作。

近年来,维修工人在其他情况下: 与制造商合作开发自动润滑系统;安装了空气喷嘴以创建一个创新系统,防止木屑收集和堵塞重要车床上的装载机路径;并在四小时内为一台意大利制造的加工机器制造了一个替换轴,而原始设备制造商则要求两周时间来制造一个新零件。

“你会想到,在 123 年的棒球棒制造过程中,我们会想通一切,”工厂总经理弗兰克·斯图尔特 (Frank Stewart) 说。 “但众所周知,在改进业务中,你永远不会在那里。总是,我可以做得更好吗?今天我可以改进什么?”

自 1984 年以来,全面生产维护也带来了好处。

“我们有一个维护部门,但目标当然是让操作员尽可能多地对他们的机器进行预防性维护,”斯图尔特说。 “操作员进行日常维护。他们监控设备的性能并对液位进行例行检查。我们希望设备在它应该运行的时候运行并做它应该做的事情。我们的目标是可预测性。TPM 帮助我们完成那个。”

工厂总经理 Frank Stewart 曾经是美国海军潜艇的指挥官。

泰德威廉姆斯:客户最了解泰德·威廉姆斯 (Ted Williams) 对他的路易斯维尔 Slugger 球棒很挑剔。他曾经抱怨过他最喜欢的球棒的手柄变细的方式。他把他们送回去,说他们的握法感觉不对。他们不是。 Hillerich &Bradsby 的工作人员使用校准器针对他一直使用的模型测量了抓地力。他们发现威廉姆斯的新球棒只有 5/1000 英寸。

威廉姆斯还可以分辨出他的球棒重量的差异。 J.A.该公司已故总裁 Hillerich Jr. 曾对威廉姆斯进行过测试。他给了他六只蝙蝠,五只重量完全相同,第六只重二分之一盎司。威廉姆斯很容易就挑出了一个细微的差别。

“Ted 为不同的投手和一年中的不同时间使用了不同的模型,”董事会主席 John A. “Jack” Hillerich III 说。 “模型之间的差异几乎没有。就像旋钮上的 64 英寸差异。他对它们进行了如此细致的更改。”

变化和流失

H&B 工厂有着悠久的历史,但正如前面提到的,进化正在进行中。最佳点仍然是高可靠性、生产力和质量,以及财政审慎。但是有几个因素导致植物具有明显不同的姿态和行程。到目前为止,劳动力是促成变革的最大因素。

2006 年 9 月,该公司关闭了位于纽约州埃利科特维尔的少年棒球联盟和微型球棒制造工厂,并将生产转移到路易斯维尔。当纽约工人选择不搬到肯塔基州时,H&B 雇佣了 26 名新员工来运营这些生产线。

“在过去的六个月里,我们的员工人数增加了一倍,”斯图尔特说。 “我们一半的员工平均工作 35 年;另一半有 6 个月。”

在很多方面,新员工都是从一开始的。

“这些人中的大多数以前从未在制造工厂工作过,”鲍勃希勒里奇说。 “我们不得不提供大量关于我们的业务和流程的教育。我们还在教他们 TPM 系统的同时教他们 5-S 清洁技术。要消化的内容很多。”

蝙蝠等待装入砂光机。

新血液的涌入不仅仅来自工厂的关闭和整合。

路易斯维尔工厂的老卫兵已经开始退休,未来几年退休人数只会增加。

生产正在为操作蝙蝠车床、涂装设备、烫金机和火烙印机的工匠的离职做好准备。

“一旦这些人离开,我将陷入痛苦的世界,”布赖恩希勒里奇说。 “这并不过分夸张。”

在维修方面,机械师 Phil Davenport(1970 年受聘)几年前退休。莱昂·马西斯 (Leon Mathis) 占据了他的位置。 Millwright Joe Davenport(1970 年受聘)于 3 月初退休。 Rusty Browning 已经在该公司工作了八个月,目前担任工厂助手的角色。该公司去年将 Rodney Lessler 添加到熟练工修理工的新职位。此外,主管 Rouns Pence 将于 8 月退休。

该公司已采取多项措施来帮助过渡。

“自 1970 年以来,就没有在生产中雇用新员工,”布赖恩希勒里奇说。 “因此,从来没有必要制定培训计划。所以,这对我们所有人来说都是一次学习经历。当我得到我的第一个新员工时,我想,'好吧,我该怎么对待他? '没有任何记录可以依靠。幸运的是,工会挺身而出,为我们提供了极大的帮助。主要是老员工向新员工展示如何去做。我们在他们身后争先恐后,做笔记并记录一切。”

Brian Hillerich 是工厂的生产协调员。

在维护方面,Bob Hillerich 一直专注于努力保留其船员的丰富知识。

“我对 Rouns 的离开感到害怕,”他说。 “我们知道他 44 年的经验给这家工厂带来了什么。我们将在接下来的六个月里真正挖掘他的大脑并记录他的所作所为。”

鲍勃·希勒里奇 (Bob Hillerich) 还制定了为期两年的磨坊学徒、教育和工作影子计划。

学徒与工厂车间的工厂工人一起工作。他们还必须在当地的技术学院上八门课。获得 Millwright 1 级资格包括成功完成电气系统、焊接、管道和暖通空调课程。 Millwright 2 级别需要完成可编程逻辑控制器等主题的附加课程。

布朗宁是该计划的第一个学徒。其他职位将很快提供。

希勒里希还向部门退伍军人推广了这些课程。 Dreschel 参加了课程中的大部分课程。劳动力转换带来了一种新的心态。这是一个加号和一个减号。

“‘我将为 XYZ 公司工作 40 年’的日子即将结束,”斯图尔特说。 “这种心态在全国各地和我们公司都发生了变化。未来的劳动力将更加流动。流动性 - 员工停留几年然后继续前进 - 将普遍存在。”

但另一方面 。 . .

“零营业额同样具有挑战性,”鲍勃希勒里奇说。 “你们有很棒的人,但他们长期以来一直以同样的方式做事,以至于很难说服他们真正改变现状并挑战极限。就我们而言,我们不得不在更大程度上接受技术。那就是对某些人来说很困难。”

生产线越来越多地转向自动化设备和数控车床。

“在如今的制造业中,您能够竞争的唯一方法就是精益高效,”斯图尔特说。 “您获得的大部分效率都与流程和自动化以及如何最大限度地利用人力有关。我们正在研究如何持续实现工厂工作的自动化。机器正在取代多年前工人在做的事情。随着新自动化的加入,人们担心或可能会降低可靠性。”

Bob Hillerich 正在解决这些问题。

Alpha Four 软驱系统最近崩溃了。这为从 Mapcon Technologies Inc 购买现代计算机化维护管理软件 (CMMS) 系统打开了大门。该系统于 3 月 13 日上线。

“这将是一个巨大的优势,”他说。 “每天早上,它都会给我们一份需要加工的机器清单。它还会给我们一份清单,列出需要哪些工具和零件,以及它们在婴儿床中的位置。这将促进和加快凭借我们拥有的大量新人和机器取得成功。”

机器历史也将保存在 CMMS 中,而不是保存在维护人员的头脑中。随着新技术人员寻求提高可靠性的方法,这应该会有所帮助。

“你最终将能够输入一个症状,该程序将给出关于该设备可能出现的问题的前三个最佳猜测,”他说。 “这里的振动或那里的噪音将您指向那种类型的故障。该程序还会告诉您该工作需要哪些零件以及修复它需要多长时间。”

该系统还将允许该部门正式编制、跟踪和利用将作为工厂整体绩效指标的指标。

维护也开始扩大其对预测技术的使用。例如,Rodney Lessler 正在接受使用红外热成像设备的培训。

该站点的很大一部分工人已经在公司工作了 35 年以上。

一家标志性的公司

虽然工厂车间经历了这些机械和人员相关的变化,但使 Hillerich &Bradsby 成为美国制造业标志的许多因素仍然存在。

正如 123 年来的情况一样,Hillerich 家族管理着这支球队。 2001 年,John A. Hillerich IV 从他父亲 Jack 手中接过了总裁和 CEO 的职位,标志着家族领导的第四代传人。

正如H&B 23 年来所做的那样,公司将把戴明的原则付诸实践。它还将追求持续改进。 “事实上,这让我们有机会回顾并重振我们在这些领域的工作,”Jack Hillerich 说。

Bob Hillerich 负责监督设施和工厂维护。

可靠性仍将取决于知识、经验、洞察力和想法。

而且,该工厂将继续为美国职业棒球大联盟的顶级球员以及那些梦想有朝一日到达那里的人制作球棒。

无论您是在谈论 Ted Williams、Alex Rodriguez、Bill Dreschel 还是 Rusty Browning,Hillerich &Bradsby 声名鹊起的始终是将交易工具交到技术娴熟的人手中。

从核潜艇指挥官到棒球棒厂总经理 <块引用>Frank Stewart 走上了一条有趣的道路,成为了位于肯塔基州路易斯维尔的 H&B 工厂的总经理。在 1998 年担任该职位之前,他没有任何制造经验。他以前的工作?美国海军核潜艇指挥官。

斯图尔特在海军服役了 27 年,并在沙漠风暴行动期间担任路易斯维尔号潜艇的舰长。该潜艇在海湾战争期间发射了第一枚潜射战斧导弹。这也是二战结束后美军潜艇发出的第一枪愤怒之声。

自从斯图尔特成为路易斯维尔号战舰的船长后,H&B 的杰克·希勒里奇就邀请他作为客人参加 1991 年的肯塔基德比。他们一拍即合,并在接下来的七年里保持联系。当斯图尔特决定从海军退役时,希勒里奇来电话并提出要约。

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

A PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLE <块引用>Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

设备保养维修