自动多任务处理机将零件完成

在全球的机械车间中,为了在一台设备上完成零件而实施多任务机器是一种明确的趋势。这种高效的加工过程消除了在多台机器上运行零件的需要,从而节省了设备占地面积、设置时间和人力。

自动化机床的创造者 Fuji Machine America Corp. 将加工和机器人经验相结合,推出了一种全新的自动化多任务加工解决方案与集成机器人。

“任何可以从一台机器上完成产品的商店都是 Gyroflex 的理想选择,”Fuji Machine America 销售和服务副总裁 Frank Tortorich 说。他解释说,这台机器从原材料开始,一直到成品部件,都处理整个过程,包括质量测量和测试。

通过使用富士自动化,Gyroflex 提供处理简单到复杂工件所需的尺寸、刚度和生产率。图片来源:富士机械美国公司

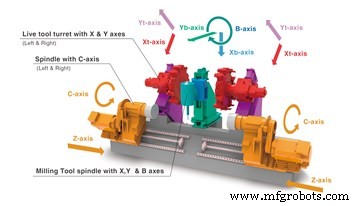

该机床的双对向主轴同时操作、B 轴铣刀主轴、多种工作流程、刀具容量、集成自动化和刚性是 Gyroflex 的主要特点。

双对置主轴。 位于 Z 轴导轨上的机床对置双主轴尺寸和加工能力相同。他们可以执行相同的操作(op-10a/10b),或者可以在保持定位精度的同时将零件从第一个主轴传递到第二个主轴,从而执行 op-10 和 op-20。如果应用程序需要两个单独的操作,则机器内部的一个分区用于创建两个单独的工作区。此外,Z轴滑块可以高速移动,减少第二主轴的加载时间。

B 轴铣削主轴。 B 轴铣削主轴安装在刚性 X 轴和 Y 轴滑轨上。主轴接入两个 Z 轴主轴并摆动高达 190 度,可实现不同类型的操作,包括车削、钻孔和零件探测。此外,据该公司称,B 轴和刀具通过曲线联轴器夹紧,从而在转塔精确居中的情况下实现准确的分度定位。 Tortorich 解释说,Gyroflex 还标配山特维克可乐满 Capto C6 刀柄接口,为所有不同类型的应用提供几乎无限的刀具组合。

机器的对置双主轴位于 Z-轴导轨的尺寸和加工能力相同。 B 轴铣削主轴安装在刚性 X 轴和 Y 轴滑轨上。主轴接入两个 Z 轴主轴并摆动高达 190 度,可实现不同类型的操作,包括车削、钻孔和零件探测。此外,B轴和刀具通过曲轴联轴器夹紧。

多个工作流程。 根据机加工车间的需要,这台机器可容纳各种工作流程。从左到左,从右到右,从左到右,从右到左都可以。该公司表示,该机器的多个工作流程可实现灵活的零件加工并减少设置/转换时间。

工具容量。 两个带电刀塔都可容纳 15 把刀具,而位于机床顶部的自动换刀装置 (ATC) 可容纳 40 把刀具。 ATC 拥有多个相同工具,适用于工具可能损坏或磨损并需要更换的低混合、大批量应用。而且,对于多品种、小批量的应用,它可以容纳许多不同类型的工具,以便快速更换工具。

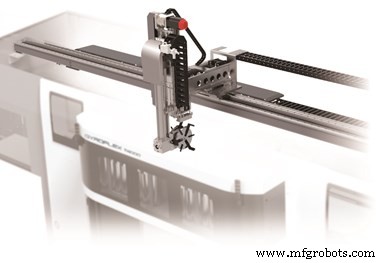

富士用于零件搬运的三轴龙门机器人访问机器左右两侧的外围设备。

集成自动化。 该公司自有的三轴龙门机器人集成在机器中,用于无人值守的零件搬运。该公司表示,该机器人的两条手臂(主要和次要)可访问机器左右两侧的外围设备。

液压机器人卡盘能够以最小的空间要求实现稳定的夹持和工件处理。 Tortorich 表示,这种薄型双手设计提供了灵活性和轻松的工件设置以及需要最小空间的处理。

该公司在 Gyroflex 上提供可选的机器人卡盘夹具确认传感器。据说这是为了确保在装载或卸载机器之前将工件正确夹紧在机器人手中,从而实现平稳快速的自动化转移过程。

刚性。 该公司表示,这台机器的刚性极高,采用坚固的一体式铸造底座设计,并为炮塔、X 轴、Y 轴和 B 轴导轨提供箱形导轨。

富士机械美国公司|富士机械网

工业设备