柔性电子制造新技术

多年来,超薄、灵活的计算机电路一直是工程目标,但技术障碍阻碍了实现高性能所需的小型化程度。现在,斯坦福大学的研究人员发明了一种制造技术,可以生产出长度小于 100 纳米的柔性、原子级薄晶体管——比以前小几倍。

研究人员说,随着进步,所谓的“flextronics”越来越接近现实。柔性电子产品承诺可弯曲、可成形且节能的计算机电路,可以佩戴或植入人体以执行无数与健康相关的任务。更重要的是,即将到来的“物联网”,我们生活中几乎所有设备都集成和互连,同样应该受益于伟创力。

在适用于柔性电子产品的材料中,二维(2D)半导体因其优异的机械和电学性能而显示出前景,即使在纳米尺度上也是如此,使其成为比传统硅或有机材料更好的候选材料。

迄今为止的工程挑战是,形成这些几乎不可能薄的设备需要一个对于柔性塑料基板来说热量太高的工艺。这些材料在生产过程中很容易熔化和分解。

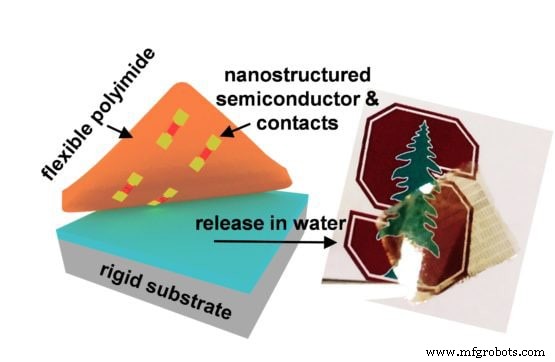

根据研究人员的说法,解决方案是分步进行,从根本不灵活的基础基板开始。他们在涂有玻璃的固体硅片上形成了二维半导体二硫化钼 (MoS2) 的原子薄膜,上面覆盖着小的纳米图案金电极。由于该步骤是在传统的硅基板上进行的,因此可以使用现有的先进图案化技术对纳米级晶体管尺寸进行图案化,从而实现在柔性塑料基板上无法实现的分辨率。

这种被称为化学气相沉积 (CVD) 的分层技术可以一次生长一层原子的 MoS2 薄膜。生成的薄膜只有三个原子厚,但需要达到 850°C(超过 1500°F)的温度才能工作。相比之下,由聚酰亚胺(一种薄塑料)制成的柔性基板在 360°C(680°F)左右会失去其形状,并在更高的温度下完全分解。

通过首先在刚性硅上图案化和形成这些关键部件并让它们冷却,斯坦福大学的研究人员可以应用这种柔性材料而不会损坏。只需在去离子水中简单浸泡一下,整个器件堆栈就会剥离,现在完全转移到柔性聚酰亚胺上。

经过几个额外的制造步骤,结果是柔性晶体管的性能比以前使用原子级薄半导体生产的任何晶体管都要好几倍。研究人员表示,虽然可以构建整个电路,然后将其转移到柔性材料上,但后续层的某些复杂性使得转移后这些额外的步骤更容易。

“最后,包括柔性聚酰亚胺在内的整个结构只有 5 微米厚,”埃里克·波普教授说。 “这大约比人的头发细十倍。”

虽然在柔性材料上生产纳米级晶体管的技术成就本身就引人注目,但研究人员还将他们的设备描述为“高性能”,在这种情况下,这意味着它们能够在低电压下工作时处理高电流,根据低功耗的要求。

“这种缩小规模有几个好处,”道斯博士说。 “当然,您可以在给定的占位面积内安装更多晶体管,但您也可以在更低的电压下获得更高的电流——高速且功耗更低。”

同时,金金属触点会消散并传播晶体管在使用时产生的热量——否则热量可能会危及柔性聚酰亚胺。

完成原型和专利申请后,Daus 和 Pop 开始着手改进设备的下一个挑战。他们使用另外两种原子级薄的半导体(MoSe2 和 WSe2)构建了类似的晶体管,以展示该技术的广泛适用性。

与此同时,Daus 表示,他正在研究将无线电电路与设备集成,这将允许未来的变体与外部世界进行无线通信——这是 Flextronics 向可行性迈进的又一大飞跃,尤其是那些植入人体或集成在其他设备中的设备。连接到物联网。

“这不仅仅是一种有前途的生产技术。我们同时实现了灵活性、密度、高性能和低功耗,”Pop 说。 “这项工作有望在多个层面推动该技术向前发展。”

传感器