晶间腐蚀:它是什么以及如何阻止它

腐蚀损伤的种类很多,有均匀腐蚀和点腐蚀,人们用肉眼很容易看到。然而,一些腐蚀损坏是不可见的,但仍会损害结构或设备的完整性。本文将仔细研究一种称为晶间腐蚀 (IGC) 的不太明显的腐蚀损伤类型,重点是更深入地了解晶间腐蚀是如何发生的、受影响的材料、通常发生晶间腐蚀的行业类型发生,以及如何检测和减轻损害。

什么是晶间腐蚀 (IGC)?

晶间腐蚀 (IGC),有时也称为晶间腐蚀 (IGA),是一种优先或局部腐蚀,仅在晶界或晶界附近进行。相比之下,大部分谷物几乎没有受到影响。

虽然金属损失很小,但 IGC 会导致设备的灾难性故障。 IGC 是在存在腐蚀性介质的情况下对合金的一种常见腐蚀形式,会导致强度和延展性的损失。不应将 IGC 与应力腐蚀开裂 (SCC) 混淆。 SCC 要求应力(残余应力或外加应力)在腐蚀环境中连续或循环作用,从而产生沿晶间路径的裂纹。

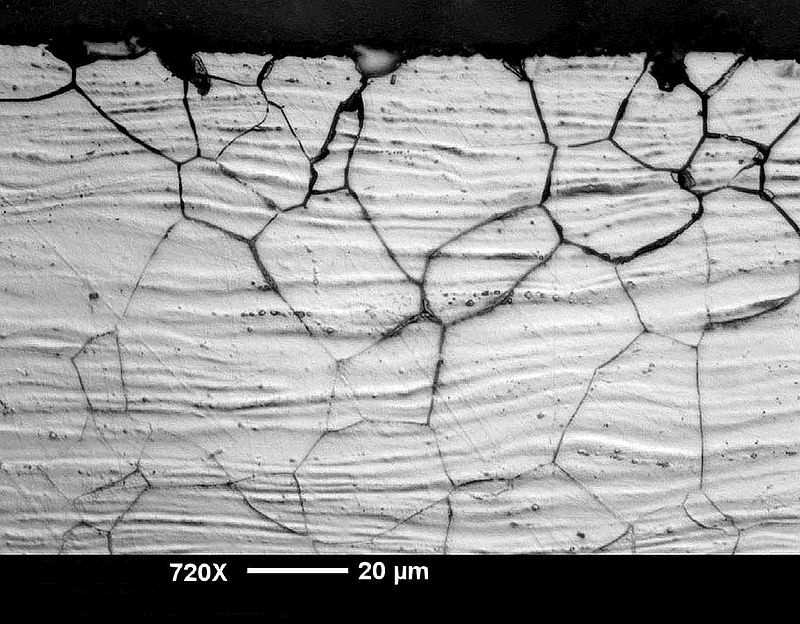

图 1. 奥氏体冷轧不锈钢板的晶间腐蚀。 (来源:Antkyr,Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0)。)

晶间腐蚀 (IGC) 是如何形成的

晶界的 ICG 局部腐蚀是由合金元素弱化区域的阳极溶解、第二相沉淀或具有孤立合金元素或杂质元素的区域引起的。暴露表面的剩余部分通常用作阴极,大的阴极面积支持阳极溶解过程。

阴极与阳极的比例通常大于一。它取决于电化学活性相的体积分数和分布、有害合金元素和杂质元素的分布以及晶粒尺寸等因素。

腐蚀速率取决于主要的腐蚀机制,诸如物质向或从阳极前沿扩散等因素可以控制溶解动力学。 IGC 的一个显着特点是形成了相对均匀和统一的攻击深度。晶界的溶解导致晶粒的移位,通常称为晶粒脱落。在 IGC 暴露后观察到的大部分重量损失是晶粒脱落造成的,因此腐蚀速率可能比全面腐蚀时高几个数量级。

图 2. 在焊缝热影响区 (HAZ) 附近腐蚀的不锈钢。 (来源:NASA腐蚀工程实验室。)

通常受晶间腐蚀影响的材料

晶间腐蚀主要在某些类型的不锈钢中普遍存在,而不是在碳钢中。 (相关阅读:为什么不锈钢耐腐蚀。)但是,IGC 攻击不排除以下材料。

- 化工厂使用的不稳定奥氏体不锈钢牌号 304 和 316 在敏化阶段使用时容易受到 IGC 侵蚀。敏化是由碳化铬在焊缝附近区域的晶界沉淀引起的,该区域的温度在 500 - 800°C (932 - 1472°F) 之间。 (有关此主题的更多信息,请阅读热短路和焊接如何影响金属腐蚀。)

- 镍铜合金(合金 400,UNS N04400)在暴露于某些类型的氢氟酸和铬酸溶液时容易受到 IGC 侵蚀。

- 由于富钼成分的沉淀,暴露于热盐酸和硫酸的镍钼合金(合金 B,UNS N10001)可能发生 IGC 腐蚀。

- 合金 600 等镍铬合金容易受到 IGC 攻击。因此,它不适合在腐蚀性环境中使用。

- 2024 和 7075 级铝易于受到 IGC 攻击,因为 CuAl2 在充当阴极的晶界处析出,加速了晶界附近的耗尽区。此外,5083 和 7030 级铝也容易受到 IGC 攻击。

- 高纯度的锌 (Zn) 不易发生 IGC。但是,作为合金元素的铝或锌合金中的杂质可能会导致 IGC 攻击。

奥氏体不锈钢的晶间腐蚀

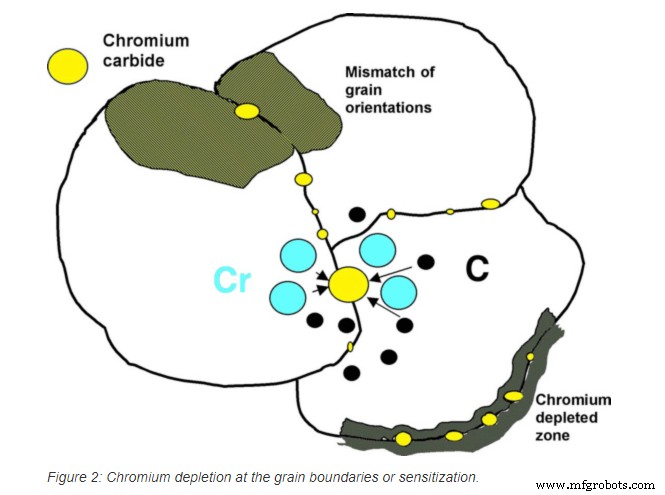

对于奥氏体不锈钢,晶间腐蚀通常是晶界碳化铬 (Cr23C6) 析出的结果,这会在晶界产生狭窄的贫铬区。这种情况称为致敏(图 3)。敏化是指碳化铬在晶界析出,导致晶界出现狭窄的贫铬区。

图 3。

因为铬是使不锈钢耐腐蚀的主要合金元素,所以贫铬区域容易受到优先腐蚀攻击。据信,这是因为紧邻碳化物的铬含量可能低于不锈钢合金所需的铬含量。如果碳化物在晶界上形成连续的网络,那么腐蚀会在晶界处产生分离或间隙,并可能导致晶粒脱落或损失。

检测晶间腐蚀的方法

通常 IGC 沿着晶界进行,很难用肉眼或任何其他无损检测技术检测到。但是,可以在制造设备之前使用特定的实验室方法测试材料的 IGC 抗性,例如 Huey 测试(使用硝酸溶液)或 Strauss 测试,以确定不锈钢对晶间腐蚀的敏感性。也可以使用 Streicher 测试,它基于定量的重量损失测定。此外,对来自失效区域的样品进行金相制备并在扫描电子显微镜(SEM)下检查时,可以看到 IGC 开裂。

防止奥氏体 IGC 攻击的缓解方法镍铬不锈钢

在制造车间或工厂进行适当的退火和淬火处理将降低不锈钢和富含镍的含铬合金对 IGC 的敏感性。当这些处理成功进行时,溶解的碳化铬、氮化物和碳化钼,以及它们的预沉淀形式,在淬火过程中保持在溶液中。

在铁素体不锈钢(AISI 430 型、446 型)中,碳的扩散速度非常快,以至于无法防止碳化铬的析出,即使在高温退火处理中进行快速水淬也是如此。然而,铬在这些合金中的扩散率也很高。通过 816°C (1,500°F) 附近的热处理可以恢复碳化铬沉淀物周围的贫铬区。结果是一种含有大量碳化物残留物的微观结构,对 IGC 免疫。

图 4. 防止晶间腐蚀的管道焊缝热处理。 (来源:Berkut34 | Dreamstime.com)

在焊接不锈钢合金时,在许多情况下可以通过降低碳和氮的含量来防止碳化铬和氮化铬的形成。引入氩氧脱碳工艺、真空熔炼和自耗电弧重熔对防止合金 AISI 304L、316L、合金 C-276 和 C-4 以及 Fe-29 中的碳化铬和氮化物形成产生了很大影响%Cr-4%Mo。

通过添加元素钛 (Ti) 或铌 (Nb) 可以防止不锈钢中碳化铬的形成。 (相关阅读:铬在晶间腐蚀中的作用。)这些元素与碳结合并降低其浓度,因此在焊接和应力消除期间,甚至在操作条件下,在暴露于敏感温度范围内时不会形成碳化铬。这些被称为稳定合金,它们是AISI Type 321(Ti)、AISI Type 347(Nb)、Alloy 20Cb-3(Nb)、Alloy 625(Nb)和Alloy 825(Ti)。

不同尺寸的焊件和其他焊接技术(例如较低的热输入)可以降低敏化程度。然而,要使这种方法普遍适用,要保持明确的控制并不容易。

经常受到晶间腐蚀影响的行业

IGC 可以发生在任何由奥氏体不锈钢、镍铜合金、镍钼合金、镍铬合金、铝合金和锌合金制造的设备上,只要存在合适的条件,这意味着如果材料没有经过适当热处理,含碳量较高(C>0.03%)则易感。

如果在制造阶段没有使用正确的材料和适当的热处理,晶间腐蚀会导致大多数工艺设备发生灾难性故障。横截面厚度的损失和裂缝的引入会对压力容器等应用产生严重后果。

复合材料