注入超细纤维的树脂可实现单步成型过程

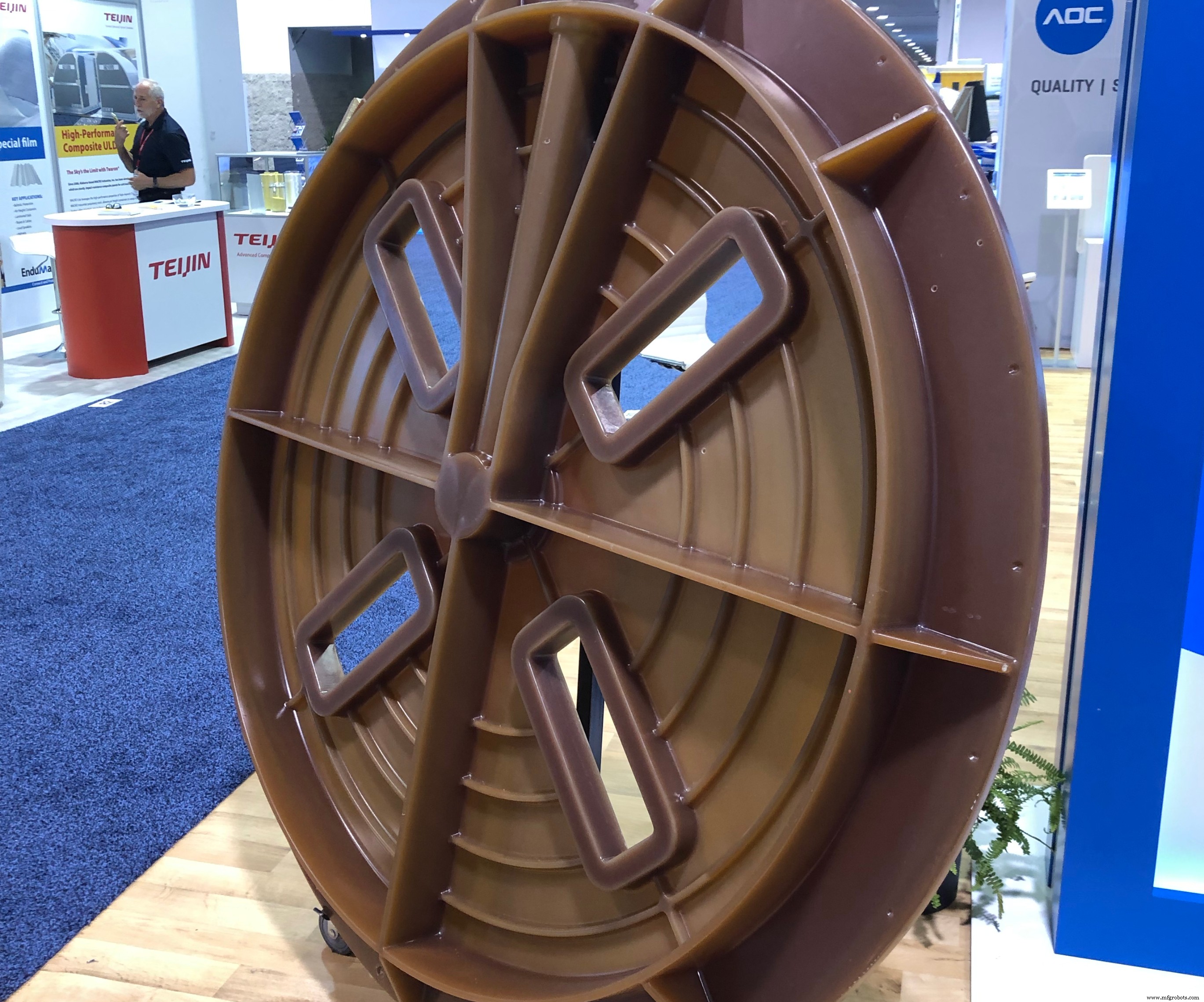

Spoke Materials 的 MIR-170 增强液体复合材料用于制造仅重 180 磅的复合化学罐底座部件,并取代了超过 1,000 磅的不锈钢部件。 连续波 照片|斯科特·弗朗西斯

Spoke Materials Inc.(美国印第安纳州印第安纳波利斯)是一家新的树脂技术公司,收购了最初由 Mirteq Inc.(美国印第安纳州韦恩堡)开发的一系列模塑和浇注树脂、结构粘合剂以及糊剂和油灰. Spoke 正在改进和重新推出先进的复合材料,以替代使用长纤维的 RTM、手糊和灌注等传统方法。根据 Spoke Materials 首席执行官 Joe Locke 的说法,其 MIR 系列产品可以减少劳动力、原材料成本并减少许多细节部件的生产时间,因为产品不需要额外的加固或昂贵的工具。

Spoke 的方法使用 AOC Aliancys(美国田纳西州科利尔维尔)的乙烯基酯树脂,该树脂使用 Spoke 材料公司的专利微纤维灌注工艺进行改性,以开发其 MIR 产品。 Spoke 的技术首先对待 玻璃微纤维采用专有工艺,然后将纤维注入乙烯基酯树脂中,从而在单步/单次浇注成型工艺中提高强度、抗冲击性和耐磨性、性能和耐用性。

“这些产品不是长纤维的‘替代品’,而是可能的替代品,用于在制造过程中需要大量手工劳动或多种材料的详细应用、模制特征或厚截面,”洛克解释说。 “在某些情况下,这种替代方案可以取代这些流程,有时将成本降低一半,在某些情况下高达 85%。”

在大多数情况下,MIR 产品支持的单次浇注方法还允许用聚氨酯或玻璃纤维工装板制成的模具代替昂贵的工装,从而进一步节省成本。此外,这些产品在室温下固化,可以机加工或铣削,并且具有耐化学性和耐腐蚀性。

Spoke 技术的一个例子是一种复合化学品罐底座,用于替换重量超过 1,000 磅的不锈钢部件。据 Locke 称,新的基于 MIR 的部件仅重 180 磅——比原始部件轻 82%——并将生产时间从 4-5 天减少到几个小时。此外,复合版本具有耐腐蚀和耐化学性。

油箱底座是使用 Spoke Materials 的 MIR-170 制造的,这种材料专为厚零件和横截面应用的成型而设计。低放热产品使制造商能够开发最厚达 3 英寸的复杂、精细的零件,同时降低内部开裂的风险。

“很多时候,在那些厚厚的横截面上,你会开裂和开裂,或者它只是不能正确固化,”洛克说。 “MIR-170 采用 Spoke 的 ControlCure 技术,使部件能够均匀固化。”

原来的不锈钢部件不仅制造成本高昂,而且运输成本也很高,并且需要安装和维护重型机械。复合版本可以由一两个工人安装。此外,制造成本降低了 90%。

根据 Locke 的说法,坦克组件是 Spoke 技术如何实现新应用的一个例子。对于习惯于用钢制造化学罐部件的客户来说,复合材料解决方案开辟了一个新市场。在建筑领域,这种材料被证明是一种非常有效的修复腐朽石材特征的解决方案;这种使用传统方法的翻新可能需要数周时间,并导致施工延误和更高的成本。使用 Spoke 的解决方案,旧零件可以移除并重新组装以铸造新模具并使用 MIR 材料浇注。

虽然 MIR 材料不是一刀切的解决方案,但该技术可以在许多应用中节省成本和时间。 Locke 表示,使用 Spoke Materials 产品的关键在于了解材料与应用的匹配。 “我们总是尝试在客户开始构建模具之前进入应用程序的前端,”Locke 说。 “重要的是要了解它的作用并预先做出改变。”

纤维