功能化复合材料的机器人注塑

Anybrid GmbH(德国德累斯顿)是德累斯顿工业大学轻量工程和聚合物技术研究所 (ILK) 的衍生公司。 ILK 与行业合作开发新的轻量化技术,重点是增强型聚合物复合材料。 Anybrid 首席商务官 Michael Stegelmann 表示:“我们在两年前开发了这种机器人化注塑机,用于生产混合组件。”混合组件是指使用注塑成型的塑料对结构(例如复合管或金属电动汽车底盘)进行功能化,以创建局部连接点、加强筋等。

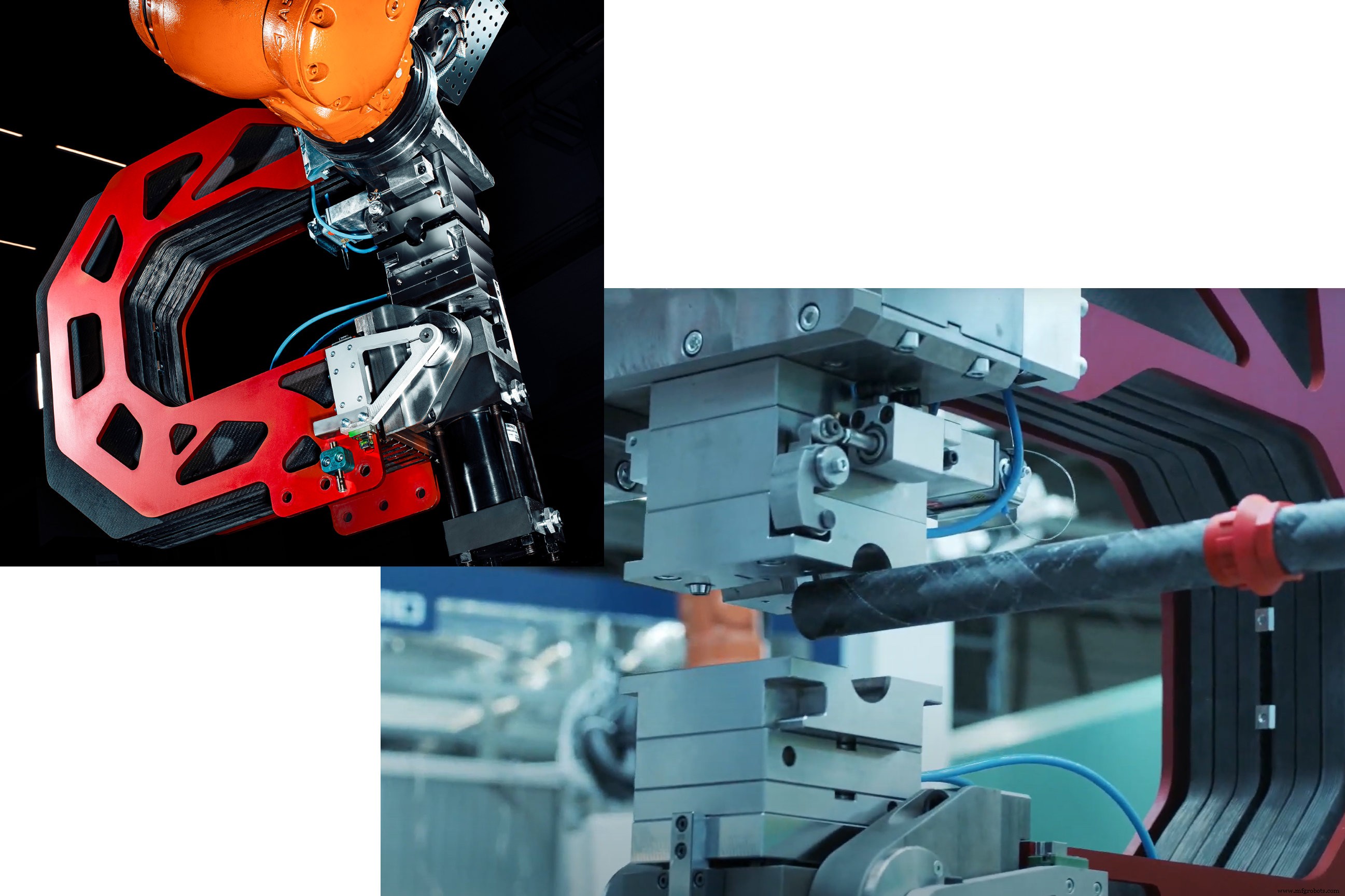

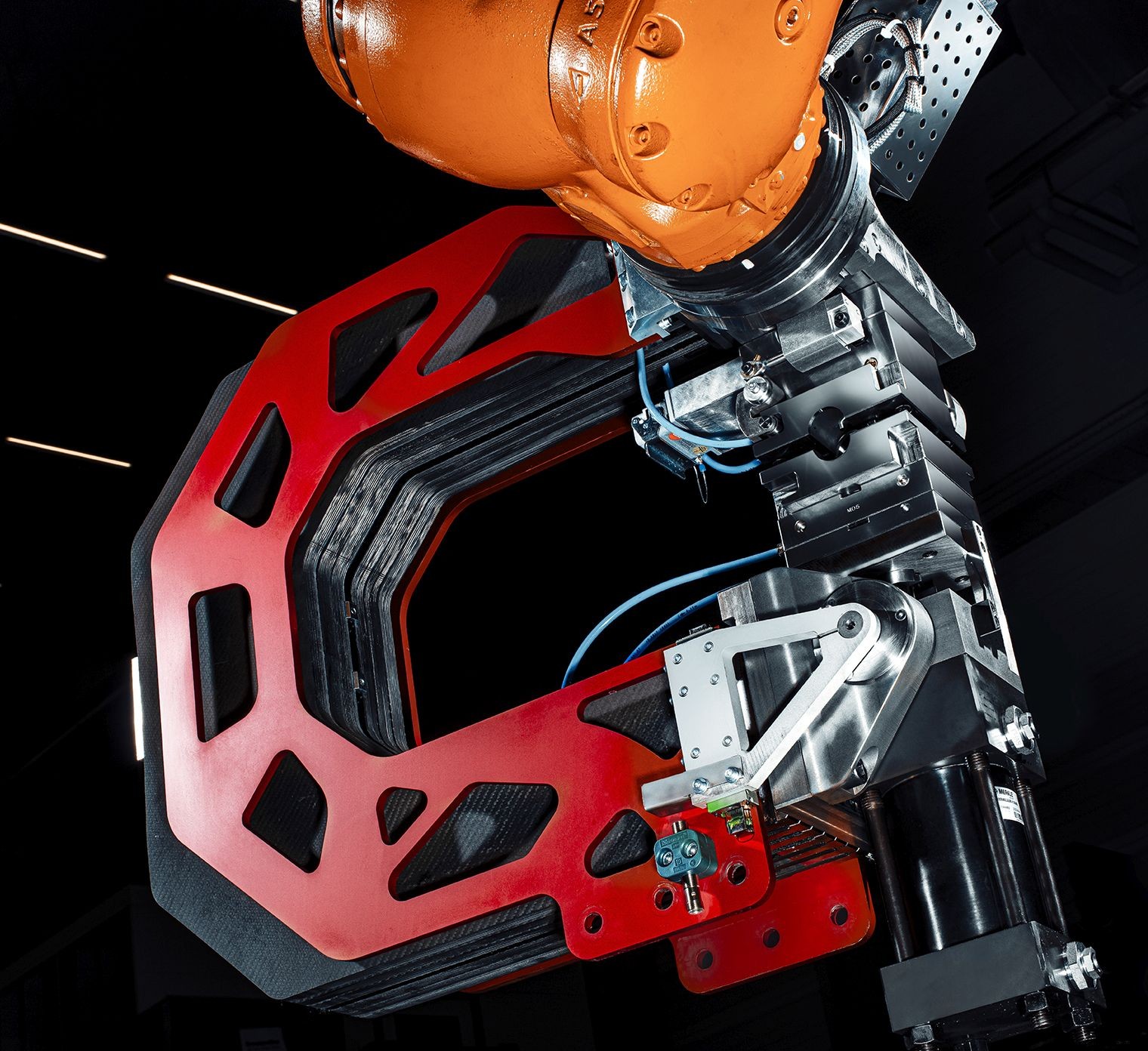

这种被称为包覆成型或混合注射成型的工艺在过去 5 到 6 年中受到了很多关注,但采用了一种更传统的形式——带有附加注射单元的成型压力机中的钢模具。 Anybrid 基本上已将该装置小型化为红色和黑色的 C 形末端执行器,显示在上图和下图视频中的 Kuka 机器人上。结果是革命性的,使拉挤成型或挤压成型能够在离开成型模具时被包覆成型,或者在沿着装配线向下移动时实现大型结构的功能化。

罗宾

ROBIN 是“机器人化注塑”的缩写,于 2019 年在德国杜塞尔多夫的 K 展上首次亮相。 “我们去年成立了这家公司,现在正与客户合作建立使用该设备的试生产线,”Stegelmann 说。他解释说,这个概念是通过使用小型注塑单元和可以快速更换的紧凑、廉价的模具来减轻注塑机的质量。

“ROBIN 末端执行器包括一个由碳纤维复合材料制成的 C 型框架,在外面你可以看到一个铝框架,”Stegelmann 解释说。 “框架包含轻量级锁定系统,可在注塑成型过程中承受高达 12 吨的加载力,从模具的上侧带到下侧。” ROBIN 还可以延伸到跨越大型结构的 1 米悬臂。 “这是我们在 ILK 内部的专有技术——如何以正确的方式使用碳纤维和轻质材料。”

传统的注塑成型方法需要大型压力机和昂贵的成型工具。因此,它仅限于大系列/大批量生产。相比之下,ROBIN 可以在较大的组件上制造小批量或多个不同的模具。 “原则是我们的机器具有如此高的灵活性,我们几乎可以对任何复合材料或结构进行功能化,”Stegelmann 指出。

“我们尽量缩小模具的尺寸以降低成本,因此您只需要几千欧元就可以制作模具,”Stegelmann 解释说。 “这允许集成快速更换系统,因为只需更换很小的模具区域。例如,这个想法是您有一条装配线,可以快速更换模具并在生产线的两个不同侧制作不同的零件。您可以使用两个 Robin 系统或一个 Robin 系统并快速更换模具。因此,您具有很高的灵活性。”

这种尺寸的减小确实限制了可以包覆成型的区域。 “目前,我们的注射量限制在 50-60 克,”Stegelmann 说。 “我们开发的 ROBIN 仅重 140 公斤,这使得使用更小、更实惠的自动化成为可能。我们现在专注于使管道和型材功能化,并将较小的元素添加到较大的结构中。”

在二次成型中实现良好的粘合

“这实际上是我们的背景,”Stegelmann 说,指的是 Anybrid 的四位联合创始人。 “在过去的 10 或 15 年里,我们在很多项目中都做到了这一点,结合不同的材料并找到合适的粘合方法,我攻读了挤出工艺博士学位,当你结合不同的材料时,这总是很有挑战性。您总是需要一些额外的粘合准备工作,如等离子处理或激光处理,以改变表面结构,尤其是在将塑料或增强塑料粘合到金属上时。复合材料更容易一些,因为您可以匹配注塑材料和基材中的聚合物基体。”

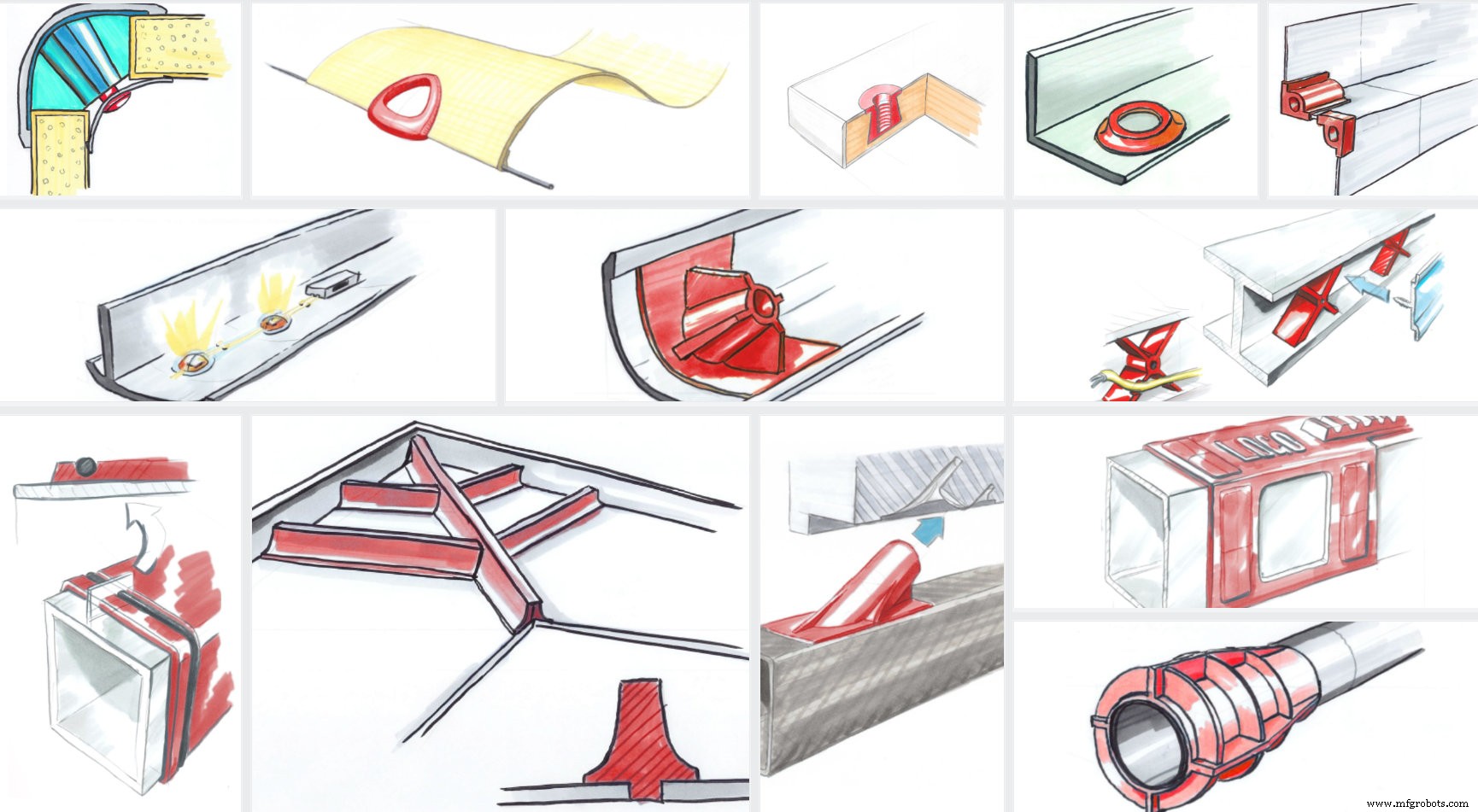

例如,在下图所示的包覆成型管中,三井化学欧洲(德国杜塞尔多夫)提供了碳纤维增强聚丙烯(PP)单向(UD)胶带,INOMETA(德国赫福德)使用这些来生产复合管,然后 Anybrid包覆成型。 “功能化与制造管道的材料相同,”Stegelmann 说。 “我们用未增强和碳纤维增强的 PP 材料对它进行了包覆成型,也用玻璃纤维增强材料进行了包覆成型。借助 ROBIN,您可以使用市场上的任何热塑性材料进行制造。”

后者是 Anybrid 协助其客户进行测试的原因。 “我们的客户不确定他们的材料是否会相互粘合,”Stegelmann 指出。 “我们要求他们向我们发送一些材料,然后我们制作一些小的、简单的结构进行测试。我们有一个用于加强筋的小模具,我们可以将其注塑到不同的板上。例如,如果客户寄给我们一些复合板的样品,我们可以用他们的注塑材料包覆成型。这是第一步,我们对不同材料的粘合行为进行了可行性研究。之后,我们可以进行一些分析并提出优化建议。”

潜在应用

“我们仍在探索应用,但我们最初是在使用管道和型材,”Stegelmann 说。 “我们的一个想法是在这些连续的、可能非常长的形状上依次引入不同的结构,”Stegelmann 说。 “因此,元素可以直接应用于管道。 INOMETA 和 Herone(德国德累斯顿)已经使用这些概念来集成轴向连接系统和形状配合齿轮。这在航空业中也可能很有趣,在那里您需要各种刚度增强,并且可能想要添加附件等功能。此外,您可能有一个纵梁或框架,例如,但长度有很多变化。借助我们的技术,可以保持高度自动化,并且只需将您正在功能化的元素从一个部分更改为另一个部分即可。”

“大型组件也有潜力,”Stegelmann 说。 “过去几年在 ILK 工作,我们使用钢、塑料和复合材料开发了许多不同的混合组件。我们可以看到结构框架和底盘上的包覆成型夹子对于组装很有意义。随着向电动汽车和氢系统的转变,我们看到使装配线和流程尽可能灵活非常重要,以便为未来可能需要的各种不同组件做好准备。例如,使用 ROBIN,您可以轻松调整装配的局部增强功能,也可以调整结构的刚度。但是,我们希望将此功能扩展到汽车和航空之外。我们的想法是让小公司更能负担得起这种技术,并在其他领域和其他应用中以较小的数量启用这种混合技术。”

纤维