医疗注射成型概述:医疗器械行业的塑料注射成型

生产符合 FDA 标准的耐用且可靠的医疗级组件的一种方法是通过医疗注塑成型。该工艺现在是制造最先进医疗设备的首选工艺,因为它具有无数优势。

想一想最好的实验室设施和医疗设备,它们采用顶级品质制成,毫无疑问是通过医用塑料成型工艺制造的。该程序的一个好处是它既具有成本效益,又具有出色的准确性和一致性。此外,在制作量大、需要高水平施工的情况下也能派上用场。

以这个过程的结果水平,它作为 FDA 的医疗原型开发批准过程也就不足为奇了。在这里,我们解释了这种医疗注塑工艺的含义及其在医疗行业中的作用。

医疗零件注塑成型的优势

医疗注塑成型工艺优于业内类似的生产工艺。凭借其流畅无缝的操作,该流程具有众多优势,包括但不限于:

多种材料选择

注塑成型程序为选择材料提供了最广泛的选择。虽然医用注塑缩小了注塑材料的范围,但仍然有很多材料适合制造医用级部件。我们将在本指南的后面部分详细介绍。

成本效益

医疗塑料注射工艺的设置方式有助于降低不必要的注射成型成本——大规模生产交付和大批量制造有助于最大限度地提高工艺。因此,每当生产大量医疗注射部件时,注射成型工艺可以降低每个部件的成本。

耐用性

关于用于注塑成型的塑料的一个已知事实是它坚固耐用。这些材料提供顽固的强度和对不利环境和使用的抵抗力。因此,该工艺的产品可以舒适地承受热、钝力和振动,而不会出现任何裂纹或破损。此外,当它们在高压灭菌器中进行灭菌时,它们不会受热。

卓越的准确性

在医疗器械行业的注塑过程中,卓越的精度是必须的。由于严格的公差范围,每英寸、毫米或厘米都会影响整个成型开发。此外,必须使用熟练的注塑设备来实现这种高水平的精度。

抗污染性

该生产过程中使用的材料很容易抵抗污染物的入侵。此外,它们不需要太多的消毒来保持无菌。由于这个因素,该材料很容易满足FDA标准和其他规定的要求。

塑料注射成型在医疗器械行业的应用

塑料成型注塑在医疗器械行业的应用是多种多样的。医疗供应商采用此流程,因为产品很容易达到规定的质量和安全标准。此外,医疗器械注塑成型在以下领域也派上用场:

- 牙科 X 射线设备

- 骨科

- 用于药物输送的组件和设备

- 试管、烧杯和其他容器等实验室用品

- 为手术和手术器械准备设备

- 用于医疗和实验室设备的外壳、外壳和外壳

医用注射部件所用材料

医疗注射成型工艺使用多种材料选择来制造医疗和制药部件。有多种塑料注射成型材料使用,使该过程效率高。其中一些是:

- 聚丙烯 (PP): 由于其坚固性和耐用性,这是业内使用最多的塑料之一。聚丙烯含有强大的化学键,是制造医疗器械(如烧杯和试管)的更好材料。

- 聚乙烯 (PE) :这种材料是热塑性塑料工业的主要成分。它包括许多具有不同刚度水平的工业和商业机械部件。它有许多具有不同耐久性等级的变体,其中一些是 LDPE

- 聚苯乙烯 (PS): 这是一种坚固的塑料,几乎没有弹性。它不灵活,并表现出高水平的抗冲击性和可加工性。主要用于易于定制的表面,具有良好的尺寸稳定性和美观性。

- 聚醚醚酮 (PEEK): 它是一种热塑性塑料,以其高性能和出色的机械性能而闻名。它具有高级别的耐磨性、抗辐射性、抗电痕性和热降解性。

- 硅胶: 当灵活性是医疗设备组件的首要需求时,这是一种首选材料。它使零件具有极大的耐用性和生物相容性的能力在业内是首屈一指的。在大批量生产中,它还价格实惠并降低了成本。

选择医用塑料成型材料时的注意事项

医疗器械的注塑成型工艺非常关键,故障概率很高。因此,在设计、规划和操作程序之前和期间需要考虑一些因素。它们包括:

FDA 要求

对于医疗组件制造,FDA 要求是所有流程中的目标标准。无菌和清洁的规定非常严格,需要严格遵守。在生产的所有阶段,确保所有投入都达到或超过规定的标准。要获得医疗级认证,工厂必须在组件和生产过程中通过标准。

承受灭菌过程

对医疗产品的最低需求但很重要。所有与人体接触的外壳设备或设施或设备部件都必须是抗污染的。它们还应该经过消毒过程而不会损坏。

操作环境

承受不利条件的能力是塑料成型材料的关键考虑因素。当受到热、腐蚀、液体、振动和其他人体运动时,它们必须可靠且耐用。此过程中使用的大多数塑料都在此要求中名列前茅。

耐用性和强度

制造设备中不应有易碎塑料,以避免或尽量减少医疗领域的生物危害。因此,每种选择的材料在投入使用前都应具有令人满意的耐久性指标。更重要的是,它们应该能够表现出高水平的抗拉强度。

一般用途

在选择之前始终考虑材料的使用区域。例如,注射器、针头、管道和连接器等一次性材料应透明、灵活且易于消毒。同样,手术注射部件应该轻巧且符合人体工程学。

用于制造医疗器械的常见注塑成型技术类型

提供注塑成型服务的制造商使用不同的塑料成型技术来生产医疗级零件。但在这里,我们将研究 4 种常见类型,其中包括:

- 薄壁成型

- 气体辅助注塑成型

- 金属注射成型

- 液态硅胶注射成型

薄壁成型

在医疗器械行业的塑料注塑成型中,薄壁成型是最常见的工艺之一。它用于生产涉及功能和患者舒适度的工具或效果。医疗器械的注射部件的壁相对于完整的部件要薄得多。墙壁通常薄于 1 毫米。

以这种方式制造的设备对其材料有很高的要求。虽然壁很薄,但设备或工具在一定程度上保持了其完整性和耐用性。由于这些要求,其基材往往是塑料(尤其是 LCP 或聚丙烯,甚至是尼龙)。

生产中使用的材料在很大程度上取决于所制造的物体。这些模具(原型)经过大量测试以确保其可用性。

采用这种注塑成型方式生产的设备包括可穿戴设备、手术工具和导管消融工具。

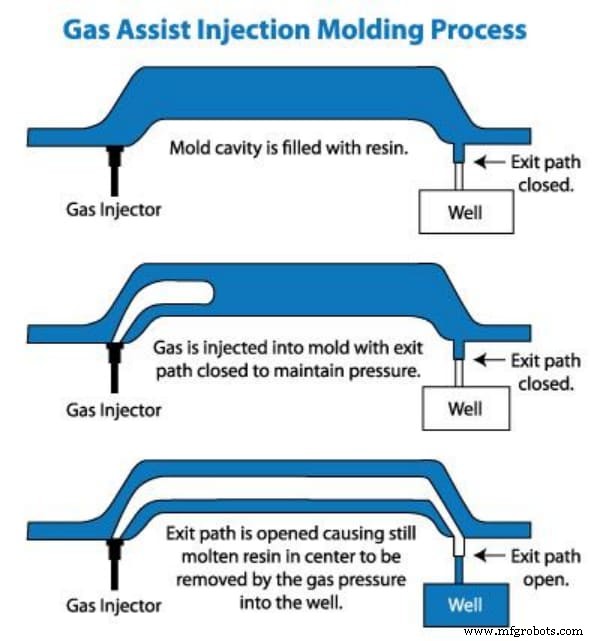

气体辅助注塑成型

这是一种更复杂的成型类型。进行常规成型时,较厚的零件往往比较薄的壁更慢地干燥或固化。原因是没有足够的压力来正确包装树脂并使其均匀。

结果,由于缩痕,树脂最终看起来畸形、难看、结构比应有的更弱。气体辅助注射成型是解决塑料注射成型医疗部件这一问题的解决方案。

该过程涉及使气体通过模具中内置的通道。气体(氮气)通过这些较厚部分的中间。此外,这会产生将树脂紧紧压在模具上所需的压力,从而制造出光滑、结构完好且零缩痕的零件。

气体辅助注射成型方法不适合在设计中制造具有尖角的工具,因为如果不沿直线流动,气体压力会降低。但这种类型更适合生产复杂的零件。

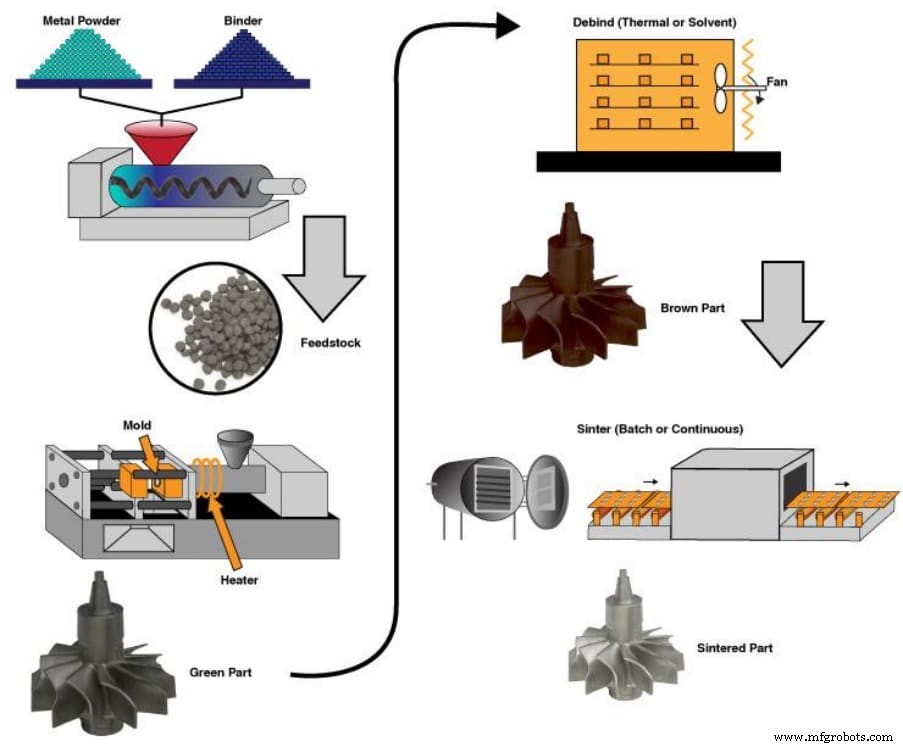

金属注射成型

在医疗器械制造中使用金属是一项我们不能忽视的技术。原因是金属设备在需要高密度、小尺寸和机动性的设备时发挥了重要作用。这并没有减损传统 3D 打印、医用塑料成型或气体辅助成型的众多用途和优势。

通常,雾化技术从所需金属产生粉末混合物。这种粉末被制成颗粒(原料),其中包含一种粘合剂,使其更容易成型。

注入后通过各种方法去除粘合剂,包括溶剂、催化过程、热炉,甚至这些方法的组合。这样就留下了最终密度为 100% 的注塑件。

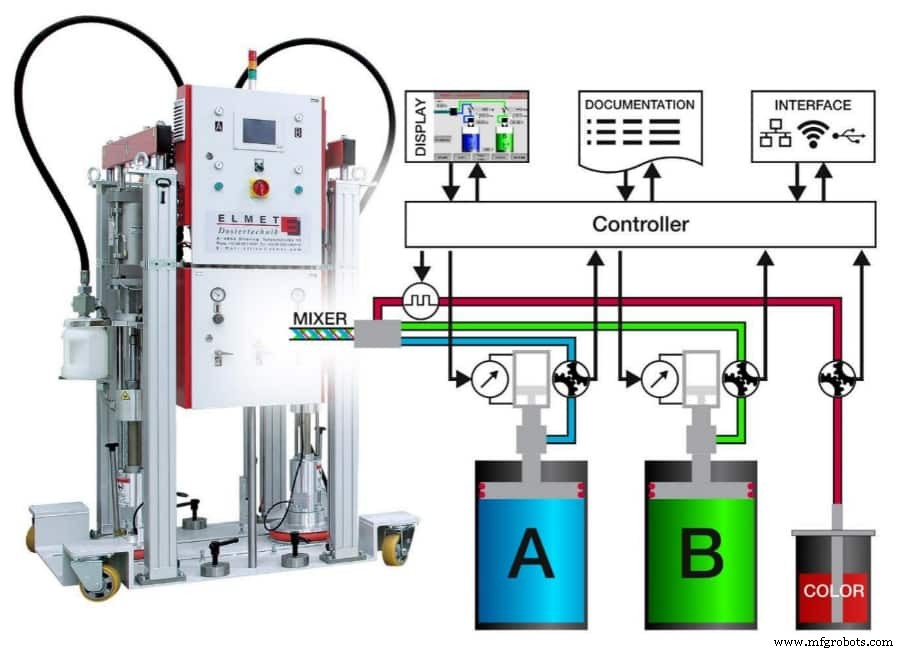

液态硅胶注射成型

一些医疗器械,如管子和呼吸面罩,很难保持卫生。所以,液态硅胶注塑成型一般最适合生产这类设备。

这个过程的严格要求需要一个卫生的生产环境。这种环境可确保在模具或混合物凝固时没有环境空气、灰尘或湿气沉积在模具或混合物上。通过该工艺生产的类橡胶物质具有很强的耐化学性。

硅胶不会与生物组织发生反应,因此更适合安全植入。然而,这种注塑成型工艺需要许多步骤。这也取决于所得有机硅产品的预期性能。

结论

创新的医用注塑成型工艺是一项开创性的发明,席卷了整个行业。医疗注射部件的制造不仅满足既定的行业标准,而且使使用过程顺畅。本文解释了该过程的一些基本原理和其他重要细节。

如果您正在寻找注射部件医疗制造商,您可以访问 RapidDirect 的注射成型服务以获取更深入的信息。 RapidDirect 是通过 ISO 9001 认证的行业,是注塑件行业的知名品牌,为您提供制造注塑件(包括医疗注塑件)的丰富经验。此外,我们以具有竞争力的价格提供定制注塑服务,并提供详细的检验和材料测试报告。上传 CAD 文件后,您可以获得即时报价和免费的自动 DfM 反馈。

常见问题解答

什么是医用注塑成型?医疗注射成型是一种更便宜、更有效的制造医疗和制药零件的方法,包括医疗器械、实验室工具、设备和测试仪器。用这种方法制造的医疗零件达到了很高的精度、质量和准确性。

什么是医用级塑料?医疗级塑料材料只是设计用于制造医疗产品的塑料。它也适用于制造体外诊断和初级包装产品。这些产品有助于保存和保存药物,避免药物污染。

医疗领域如何使用塑料?塑料在医疗领域有着广泛的用途。它们在制造塑料注射成型医疗零件和工具(如注射器、手术手套、IV 管、导管等)中几乎是必不可少的。这些产品仅供一次性使用,无需消毒并减少高传染性或毒性的传播疾病。

树脂