无氧化硅的滑动速度相关摩擦化学磨损

摘要

对无氧化物单晶硅(无天然氧化层)的摩擦化学磨损机制的基本了解对于优化超精密表面制造工艺至关重要。在这里,我们报告了无氧化物硅在空气和去离子水中对 SiO2 微球的滑动速度依赖性纳米磨损。当接触压力过低导致Si屈服时,随着水分子的存在,发生摩擦化学磨损,磨损量随着滑动速度的增加呈对数减小至常数。透射电镜和拉曼观察表明,界面键桥的断裂和重建动力学导致无氧化物Si的摩擦化学磨损随着滑动速度的增加而变化。

背景

材料磨损可以是机械磨损或摩擦化学磨损,具体取决于表面损伤所涉及的机制 [1]。机械磨损通常对应于由机械压力或/和剪切应力引起的材料断裂、塑性变形和粘性流动 [2,3,4]。相比之下,摩擦化学磨损归因于应力辅助的键离解 [5] 或在某些情况下伴随化学腐蚀 [6]。单晶硅 (Si) 作为半导体芯片的主要材料之一 [7, 8],化学机械抛光 (CMP) 是制造 Si 半导体衬底原子级光滑表面的最有效方法。 CMP中发生在Si材料产量之前的材料去除通常以摩擦化学反应为主[9, 10]。

CMP 是一个复杂的磨损过程,易受多种因素的影响,例如垫块或浆料的材料,以及负载或速度的实验参数[10]。为了简化摩擦学系统并确定 CMP 中的磨损机制,许多研究已经研究了 Si 对单个 SiO2 微球的摩擦化学磨损,以模拟 CMP 过程 [11,12,13,14,15,16,17]。例如,基于原子力显微镜(AFM)实验的结果,检测到一种摩擦化学磨损机制,即单个原子之间通过水分子缔合形成的界面键合桥可以将机械能转移到 Si 衬底中,然后诱导 Si 原子移除 [11, 12]。然而,先前摩擦化学磨损测试中使用的 Si 样品通常涉及天然氧化层 [13,14,15],这会显着影响 Si 磨损 [16]。很少有研究研究无氧化物Si衬底(无氧化层)的摩擦化学磨损[17],这更接近于真实的CMP工艺,即去除氧化层后Si表面始终保持新鲜状态。

为了深入了解摩擦化学磨损机制,我们研究了无氧化物 Si 的纳米磨损与潮湿空气和去离子 (DI) 水中滑动速度的函数关系。主要发现是,在机械应力和水分子之间的相互作用下,摩擦化学磨损随着系统中滑动速度的变化而降低,然后稳定下来,并具有破坏和重新形成滑动界面之间的 Sisubstrate-O-Sitip 键桥的潜力。对与滑动速度相关的Si磨损机制的基本理解可能有助于提高超光滑表面制造的效率。

方法

样品是 p-Si(100) 晶片,在甲醇、乙醇和去离子水中超声清洗后,通过氢氟酸(40% 水溶液)蚀刻 2-3 分钟去除表面氧化层。去除表面氧化层后,Si 在 500 × 500 nm 区域内的均方根 (RMS) 粗糙度为 0.12 ± 0.02 nm。鉴于 Si 表面被 Si-H 基团终止,样品表现出相对疏水性,其表面显示出 82° ± 2° 的静态水接触角。通过使用原子力显微镜(SPI3800N,Seiko,日本),在潮湿空气(RH =60%)和去离子水中研究了 Si 与 SiO2 微球摩擦的滑动速度依赖的摩擦化学磨损。半径为 R 的 SiO2 1.25 μm 连接到尖端悬臂(附加文件 1:支持信息中的图 S1)。正常弹簧常数 k 使用参考探头(力常数 =2.957 N/m)将悬臂的 10.5-13.8 N/m 校准。所有纳米磨损测试均在室温下以 2 μN 的外加载荷进行。划痕幅度为200 nm,滑动周期为100。滑动速度范围为0.08~50 μm/s。

进行纳米磨损测试后,磨损区域的形貌由锋利的 Si3N4 尖端(R =~10 nm) 与软悬臂 (k =~0.1 N/m) 在真空中 (<10 −3 托)。通过高分辨率透射电子显微镜(TEM,Tecnai G2,FEI,Holland)分析在选定的滑动速度下在 Si 基板上形成的磨损疤痕。使用聚焦离子束系统制备横截面 TEM 样品。为了最大限度地减少能量诱导的 Si 衬底去结晶的影响,我们在样品制备过程中将环氧聚合物代替 Pt 作为钝化层沉积在 Si 表面上。使用拉曼光谱仪(RM2000 Renishaw,UK)测量原始Si表面和微磨损试验中形成的磨屑的结合结构,以检测滑动过程中可能发生的摩擦化学反应。

结果与讨论

水性环境中无氧化物硅的滑动速度相关纳米磨损

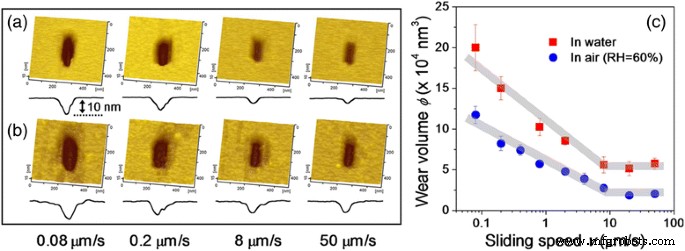

分别在潮湿空气 (60% RH) 和去离子水中研究了不同滑动速度下无氧化物 Si 的纳米磨损。图 1a、b 分别显示了磨痕的形貌图像和相应的横截面轮廓。在 100 次往复滑动循环后,在无氧化物的 Si 衬底上观察到材料去除,并且在高滑动速度下检测到轻微磨损 (v ) 在潮湿空气和去离子水中。图 1c 绘制了无氧化物 Si 衬底的磨损量与滑动速度的函数关系。在给定条件下,磨损量首先随着滑动速度的增加呈对数下降,然后趋于稳定(~2 × 10 4 纳米 3 在潮湿空气和~5 × 10 4 纳米 3 在水中)因为滑动速度超过临界值(~8 μm/s)。

<图片>

在潮湿空气 (RH =60%) 中以 0.08 到 50 μm/s 的滑动速度相对于 SiO2 尖端滑动的硅表面磨痕的 AFM 图像和相应的横截面轮廓 (a ) 和在水中 (b )。 Si 表面磨痕体积与空气和去离子水中滑动速度的函数关系 (c )。施加的载荷为 2 μN,滑动幅度为 200 nm,滑动循环数为 100

在相同负载条件下,这种与滑动速度相关的无氧化物硅磨损行为类似于在潮湿空气中氧化硅表面观察到的行为,但与在去离子水中观察到的行为相似[16]。与以 Si-H 基团封端的无氧化物 Si 表面相比,氧化的 Si 表面部分被硅烷醇 (Si-OH) 基团覆盖,作为氢受体和供体部分,表面显示出高吸水潜力分子 [18]。研究表明,过多的被吸收的水分子限制在滑动接触区域之间可能会增加滑动界面之间的间隙并阻止去除 Si 衬底 [16]。在水条件下,氧化硅的表面损伤被完全抑制。在本研究中,去除去离子水中发生的表面氧化层后(图 1b),在每个滑动速度下,水中的磨损量大于湿空气中的磨损量(图 1c)。在水条件下,Si/SiO2 对之间发生的摩擦化学反应的能垒降低到非常有限的水平[19]。然后,负载非常小的 SiO2 尖端和 Si 衬底之间的任何接触都可能导致 Si 表面的材料去除。这可能是在水条件下在硅表面观察到额外磨损痕迹(磨痕外)的原因(图 1b)。

无氧化硅在干燥空气中的滑动速度相关纳米磨损

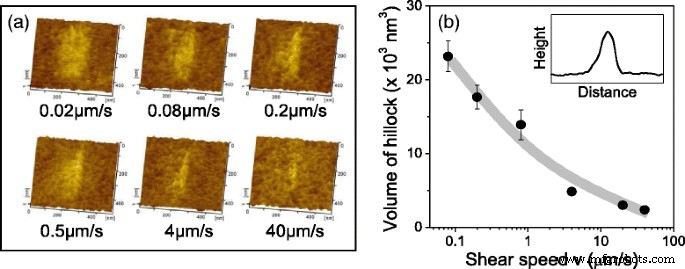

在 2 μN 的外加载荷下,DMT 模型估计的接触压力 (<1 GPa) 远低于 Si 材料的屈服应力 (7 GPa) [20]。在这种情况下,Si 磨损显示在干燥空气中以给定的滑动速度形成小丘而不是材料去除(图 2a)。图 2b(插图)显示了小丘的典型横截面轮廓。 TEM 观察表明,小丘的生长主要源于 Si 晶体结构的机械相互作用诱导的非晶化 [21]。随着滑动速度的增加,计算出的小丘体积逐渐减小(图 2b),表明在高滑动速度下 Si 从结晶态到非晶态的转变不完全 [21]。然而,这种机制不能解释在潮湿空气或去离子水中硅磨损对滑动速度的依赖性; Si磨损主要发生在材料去除而不是材料变形。此外,这些结果表明,潮湿空气或去离子水中的材料去除(图 1)应与氧化磨损不同,因为即使在大气中存在氧气的情况下,Si 表面也没有形成凹槽。

<图片>

Si 磨损作为干燥空气下滑动速度的函数。磨损区域的地形 (a )。在真空中经过 100 次滑动循环后形成的 Si 表面小丘体积 (b )。施加的负载为 2 μN,滑动幅度为 200 nm。 插入 在 (b ) 为小丘断面剖面图

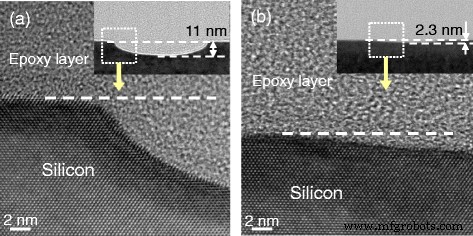

不同滑动速度下磨损区域的TEM观察

为了揭示纳米磨损机制的滑动速度依赖性,我们通过使用高分辨率 TEM 表征了在潮湿空气下形成的 Si 衬底上磨损轨迹的横截面。如图 3(插图)所示,在 0.08 和 50 μm/s 的滑动速度下分别产生了深度为 ~11 和 ~2.3 nm 的磨痕。高分辨率 TEM 图像表明,无论滑动速度低(图 3a)还是高(图 3b),磨损表面下方的 Si 原子晶格都是有组织的,即没有非晶化或位错。这些结果支持在所有滑动速度下应用的假设摩擦化学磨损机制,其中 Sisubstrate-O-Sitip 键合桥在滑动界面之间形成,在压缩应力和剪切应力下从最外层衬底表面剥离 Si 原子。文等人。 [22] 最近使用 ReaxFF 反应力场基于分子动力学模拟证明了水性环境中 Si/SiO2 滑动界面之间的这种摩擦化学反应。在摩擦过程中,摩擦热对不同滑动速度下 Si 磨损变化的贡献可以忽略不计,因为在给定条件下温升非常低 [23]。 Si磨损随滑动速度的降低(图1和图3)也表明,在潮湿空气(60% RH)或去离子水中,摩擦化学反应速率随滑动速度动态变化。

<图片>

在滑动速度值为 0.08 (a ) 和 50 μm/s (b ) 在潮湿的空气中。 插图 在 (a ) 和 2.3 纳米 (b )

通过拉曼分析检测脱水和水解反应

先前的 AFM 研究报告称,当相对湿度 (RH) 和氧化硅的滑动速度相关摩擦化学磨损与冷凝水桥的体积正相关时,当 RH 小于 50% 时 [22]。然而,该理论不能用于解释无氧化物 Si 衬底的摩擦化学磨损与水中滑动速度的变化,其中有限接触区域中的水分子数保持恒定。先前的研究已经检测到,仅在机械应力下化学反应不会轻易发生,并且界面键桥的形成对于在 Si 衬底上发生摩擦化学磨损是必要的 [13, 15, 24]。在潮湿空气和水中观察到无氧化物 Si 磨损随滑动速度的类似变化(图 1),表明 Si 衬底对 SiO2 尖端的摩擦化学磨损直接取决于 Sisubstrate-O 的形成-Sitip 键与水分子的结合。通过使用动力学蒙特卡罗模拟,Liu 等人。 [25]验证了相邻表面上两个Si-OH基团之间发生脱水反应,其中形成Si-O-Si键桥并且其浓度随着滑动速度的增加呈对数下降。随着滑动速度的增加,接触时间减少对应于滑动界面之间形成的 Sisubstrate-O-Sitip 键的指数减少,减少了 Si 衬底的摩擦化学磨损。然而,脱水反应应该是时间依赖性的。这种单一理论可以拟合相对较低滑动速度下磨损量的对数减少,但不能解释滑动速度值超过8μm/s时Si磨损量的恒定。

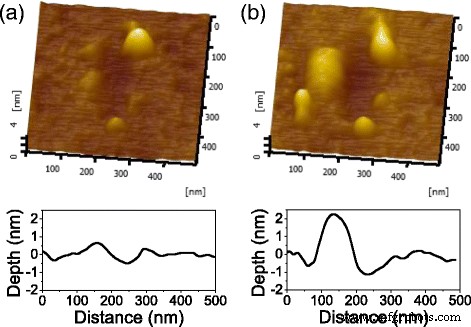

根据水腐蚀理论,Si-O-Si 键或 Si-Si 键在水解反应过程中可以解离形成 Si-OH 基团 [26]。机械压力或剪切应力可使键的莫尔斯电势变形,降低键解离的能垒,进而在摩擦化学反应中加速键解离[27]。 ToF-SIMS 测量表明,磨屑中的 Si-OH 和 Si-H 峰明显强于原始硅表面的峰 [28]。为了验证在摩擦过程中 Si-O-Si 键水解反应的发生,我们研究了在 ~0.7 GPa(总负载 =2 μN)的接触压力下,无定形二氧化硅与 SiO2 尖端滑动的摩擦化学磨损。如图 4 所示,深度为 ~0.5 和 ~1.2 nm 的凹槽分别是在滑动 200 和 2000 次循环后产生的。由于接触压力远小于无定形二氧化硅的屈服应力(8.4 GPa)[20],在潮湿空气中形成的二氧化硅的轻微磨损证实了在摩擦过程中发生了Si-O-Si键的水解反应。 <图片>

滑动 200 次循环后形成的非晶硅表面磨痕的 AFM 图像和相应的横截面轮廓 (a ) 和 2000 次循环 (b )。相对湿度 (RH) 为 60%,外加载荷为 2 μN,滑动幅度为 200 nm,滑动速度为 0.8 μm/s

对于本文描述的摩擦化学机理,可以合理地得出结论,在滑动速度下界面原子之间的化学反应中同时存在脱水反应和水解反应。因此,我们提出,观察到的 Si 衬底应力引起的化学磨损随滑动速度的变化是 Sisubstrate-O-Sitip 键合桥域破裂和重建的结果 [26,27,28]。

$$ {S\mathrm{i}}_{\mathrm{substrate}}{\textstyle \hbox{-}}\mathrm{O}{\textstyle \hbox{-} }{\mathrm{Si}}_{ \mathrm{tip}}+{\mathrm{H}}_2\mathrm{O}\overset{\mathrm{Mecahnical}\kern0.5em \mathrm{stress}}{\rightleftharpoons}\kern0.5em {\mathrm{ Si}}_{\mathrm{substrate}}\kern0.5em {\textstyle \hbox{-}}\mathrm{O}\mathrm{H}+{\mathrm{Si}}}_{\mathrm{tip}} {\textstyle \hbox{-}}\mathrm{O}\mathrm{H} $$ (1)由于界面氢键断裂和重新形成而提出的类似理论已成功用于解释摩擦力随 ln[v 的变化 ] [29]。

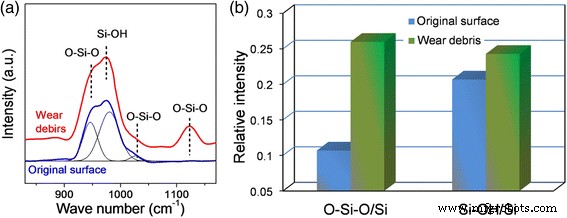

为了确认摩擦化学磨损中水解反应的发生,我们在 Si 表面(附加文件 1:支持信息中的图 S2b)上制备了一个较大的微尺度疤痕,用于 SiO2 球,并通过拉曼光谱仪分析磨损产物。在微尺度测试中,考虑到所选择的接触应力太低,无法在干燥空气条件下引起 Si 衬底的机械磨损(附加文件 1:支持信息中的图 S2a),微尺度的 Si 材料去除应由摩擦化学反应主导.推导出Si衬底纳米磨损过程中发生的摩擦化学反应可以在微观测试中重现。图 5a 显示了原始 Si 衬底的拉曼光谱和在 60% RH 空气下对 SiO2 球形成的 Si 表面磨屑。在这些光谱中发现了 O-Si-O 键和 Si-OH 键的特征峰 [30]。鉴于原始 Si 表面和磨损碎片在拉曼测量之前暴露在空气中,原始表面上这两个键的形成应归因于与空气中的氧气和水的氧化和水解反应。然而,我们发现与原始 Si 衬底中的相比,磨损碎片中 O-Si-O/Si 和 Si-OH/Si 键的相对强度明显增加(图 5b)。由于氧化反应在磨屑形成中的作用在给定条件下是有限的[31],因此在脱水和水解反应中应该生成O-Si-O和Si-OH基团。

<图片>

原始 Si 表面和氧化皮末端磨屑在潮湿空气中与 SiO2 球形成的拉曼光谱。 一 键检测曲线。 b O-Si-O/Si 和 Si-OH/Si 的相对强度从 (a )。磨损试验中的正常载荷为1 N,滑动循环次数为2000

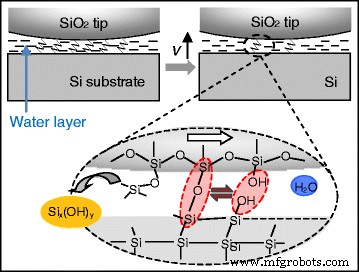

滑动速度相关摩擦化学反应机理

基于上述讨论,我们提出了 Si/SiO2 对滑动速度相关摩擦化学磨损的机制。如图 6 所示,(Si-Si)衬底-O-(Si-O-Si)尖端的界面键桥是在机械应力和水分子的结合下形成的。 SiO2 尖端或 Sisubstrate-O-Sitip 键合桥中的 Si-O 键(5.82 eV 键焓)比 Si 衬底的 Si-Si 键(2.38 eV)强得多。在滑动过程中,Si-O 键和 Si-Si 键都减弱了,但键会优先在 (Si-Si) 衬底一侧具有较低能垒 [32]。在潮湿空气和水条件下进行纳米磨损测试后,未观察到 SiO2 尖端的明显磨损(附加文件 1:支持信息中的图 S3)也支持这种机制。在低滑动速度下,在滑动事件释放应力后,Sisubstrate-O-Sitip 键合桥在脱水反应期间重新形成并增长,直到它们变得足够大以将机械应力传递到 Si 衬底。当滑动速度太高或接触时间太短时,重组不会完成,导致界面结构不太稳定,摩擦化学反应较弱。在高滑动速度下形成的反应产物 (Six(OH)y) 较少 [28]。等式 1 展示了在相对较高的滑动速度 (v> 8 μm/s),其中界面键合桥的破裂和重建可能达到动态平衡状态(图 6)。

<图片>

在潮湿空气和去离子水中随着滑动速度的增加,Si衬底与SiO2尖端摩擦的界面状态示意图v

在潮湿空气和去离子水中摩擦化学磨损的差异(图 1)表明 Sisubstrate-O-Sitip 键合桥的重建与环境条件密切相关。与潮湿空气相比,去离子水含有更多的水分子,有利于水解反应,因为它们促进了硅-硅键的解离,导致在硅表面形成更多的硅-羟基。含有更多 Si-OH 基团的表面会增加脱水反应的可能性,从而形成 Sisubstrate-O-Sitip 键合桥,与 SiO2 尖端表面形成连接 [32]。结果表明,去离子水中较大的界面键桥形成率导致去离子水中比潮湿空气中Si衬底的摩擦化学磨损更严重。

结论

使用 SiO2 微球尖端在空气(0 和 60% RH)和去离子水中研究了单晶 Si 的滑动速度相关纳米磨损。无氧化物硅的摩擦化学磨损发生在水分子的存在下,磨损量在这两种环境条件下随着滑动速度的增加呈对数下降至常数。 TEM 表征证实,在较宽的滑动速度范围内(从 0.08 到 50 μm/s),磨痕的亚表面没有机械损伤。拉曼分析表明,在Si衬底的摩擦化学磨损过程中,脱水和水解反应均发生。摩擦化学磨损对潮湿空气和水中滑动速度的依赖性可以使用应力/与水相关的界面键形成动力学进行建模;界面反应是通过 Si 衬底和 SiO2 尖端接触面之间 Sisubstrate-O-Sitip 键桥的形成和破裂而发生的,导致 Si 表面摩擦化学磨损的变化作为滑动速度的函数。该研究进一步深入了解Si CMP的摩擦化学磨损机制,对提高抛光效率具有重要意义。例如,抑制Si-O的水解反应可以促进Si材料的摩擦化学去除,这可能有助于解释为什么CMP工艺中碱性浆料的最佳pH为10-10.5。

缩写

- 原子力显微镜:

-

原子力显微镜

- CMP:

-

化学机械抛光

- 去离子水:

-

去离子水

- RMS:

-

均方根

- TEM:

-

透射电子显微镜

- ToF-SIMS:

-

飞行时间二次离子质谱

纳米材料