高炉耐火内衬

高炉耐火内衬

现代高炉 (BF) 采用耐火材料衬里,以保护炉壳免受炉内高温和研磨材料的影响。耐火衬里被冷却以进一步增强防止可能破坏耐火衬里的多余热量的散发。 BF 拥有一个复杂的耐火材料系统,可提供长而安全的使用寿命,这对于高炉的可用性和允许几乎连续的高炉操作和铸造是必不可少的。

高炉内的条件因地区而异,耐火材料受到各种磨损机制的影响。详细信息见表 1。高炉不同区域的应用条件由于其几何形状的本质以及发生在不同阶段的火法冶金过程而不同。高炉不同区域的物理和化学磨损机理多种多样,性质复杂。例如,机械磨损或磨损主要发生在烟囱上部区域,并且是由装料的下沉和含尘气体引起的。高热负荷是下部烟囱和腹部区域的主要因素。在炉膛区域,铁水的水平和垂直流动与热应力相结合,通常会形成不希望的象脚形空化。这些区域的耐火材料要照顾这些磨损机制,以避免由于它们而造成的损坏。因此,高炉烟囱(上中下)、炉腹、炉腹、滚道和风口区、炉膛和出铁口都根据各自的应用条件需要不同质量的耐火材料。

| 表1高炉不同区域的攻击机理 | ||

| 地区 | 攻击机制 | 造成的损害 |

| 上层堆栈 | 磨损 | 磨料磨损 |

| 中等温度波动 | 剥落 | |

| 影响 | 砖块丢失 | |

| 中间栈 | 中等到剧烈的温度波动 | 剥落 |

| 气体侵蚀 | 穿戴 | |

| 氧化和碱侵蚀 | 恶化 | |

| 下层堆栈 | 剧烈的温度波动 | 严重剥落 |

| 气体喷射和磨损造成的侵蚀 | 穿戴 | |

| 氧化和碱侵蚀 | 恶化 | |

| 热疲劳 | 外壳损坏和裂纹 | |

| 腹部 | 中等温度波动 | 剥落 |

| 氧化和碱侵蚀 | 恶化 | |

| 磨损、气体侵蚀和高温 | 穿戴 | |

| 波什 | 高温 | 压力攻击 |

| 渣碱侵蚀 | 老化和磨损 | |

| 中等温度波动 | 剥落 | |

| 磨损 | 穿戴 | |

| 跑道和 | 高温 | 应力开裂和磨损 |

| 风口区 | 温度波动 | 剥落 |

| 氧化(水和氧气) | 恶化 | |

| 熔渣侵蚀和侵蚀 | 穿戴 | |

| 结痂造成的伤害 | 冷却元件和风口丢失 | |

| 壁炉 | 氧化(水) | 穿戴 |

| 锌、渣和碱侵蚀 | 恶化 | |

| 高温 | 压力累积和破裂 | |

| 热液体的侵蚀 | 突破风险 | |

| 铁缺口 | 剧烈的温度波动 | 剥落 |

| (螺纹孔) | 侵蚀(矿渣和铁) | 螺纹孔磨损 |

| 锌和碱腐蚀 | 恶化 | |

| 气体侵蚀和氧化(水) | 磨损和老化 | |

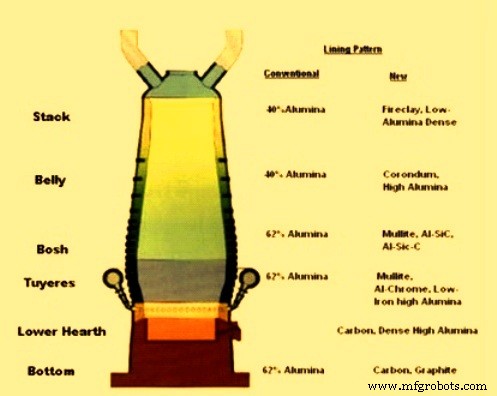

根据磨损机理选择合适的耐火材料组合非常重要。耐火材料选择不当通常会导致耐火材料失效,进而成为需要解决的复杂问题。图 1 给出了高炉区域所需的耐火衬里类型以及耐火衬里图案的趋势。

图1高炉不同区域的耐火炉衬

目前,BF 的活动寿命预计约为 15 年或更长。此外,大容量高炉也有发展的趋势,这些高炉正受到严格的操作条件的影响。为了在严格的操作条件下实现长衬里寿命的目标,需要将优质耐火材料与高效冷却系统和严格控制炉子操作相结合,以确保在不过度加工壁面的情况下实现高生产率并最大限度地减少大量BF 中的“滑动”可能导致耐火衬里过早损坏。

已知炉底和部分炉缸主要受到生铁、炉渣和碱的腐蚀。这些区域的耐火砖承受高负荷和高温。因此,它需要一种耐火衬里,它应具有高强度、较低的压缩蠕变值和较高的 RUL(负载下的耐火度)和 PCE(高温锥当量)值。一些高炉在底部和下炉膛使用低铁、致密42%-62%氧化铝、莫来石耐火砖、常规炭块等,而目前的趋势是用超微孔石墨块代替。 BF炉膛寿命主要取决于以下因素。

- 运营因素,例如 (i) 高生产率导致高热负荷,(ii) 高流体速度导致更多侵蚀,以及 (iii) 高喷煤量意味着较低的渗透率。这些因素都不受 BF 操作员的控制,因此,解决这个问题的唯一方法是坚固的耐火衬里。

- 耐火衬里系统设计 – 整个耐火衬里也受到热应力的影响,尤其是在设计不充分时。耐火衬里系统或设计必须 (i) 优化耐热性,(ii) 提供膨胀缓解,(iii) 防止开裂,以及 (iv) 消除内置屏障。

- 耐火性能 - 其中包括 (i) 高导热性、(ii) 耐碱性、(iii) 低渗透性、(iv) 低热膨胀和 (v) 低弹性。

近来微孔碳砖的发展和半石墨和石墨块质量的提高,导致了对铁和熔渣的更高的抗渗性和导热性。已通过使用更小的块、最佳膨胀余量等解决了在 800 摄氏度等温线附近因碱冷凝和热应力而形成脆性层的问题。碳耐火材料由耐火粘土或莫来石砖覆盖以防止其氧化。这个“陶瓷杯”的设计很重要,因为等温线会根据杯子材料的质量和厚度而改变。

由于在 CO(一氧化碳)环境中的高爆炸压力,堆砖特别容易受到来自顶部的装料以及高速烟尘和灰尘颗粒的高磨损和侵蚀。因此,应用条件要求耐火材料必须具有高强度、低渗透性、高耐磨性和抗 CO 崩解性。具有约 39% 至 42% 的 Al2O3 的超级耐火粘土耐火砖或致密氧化铝砖可以赋予堆应用所需的这些特性。

风口和炉腹受到温度变化、磨损和碱的侵蚀;在高炉的关键区域,即风口、炉腹、腹部和下部烟囱,碳化硅、SiC-Si3N4 和刚玉耐火材料已取代碳和 62% Al2O3或莫来石砖。这利用了 SiC 的高导热性与壁式冷却器相结合。然而,由于出铁口和风口附近的漏水问题,许多高炉内衬高铝或铝铬刚玉耐火材料。 Bf耐火材料的现状及趋势见表2。

| 标签 2 高炉耐火材料 | ||

| 面积 | 现在 | 趋势 |

| 堆栈 | 39 % – 42 %% Al2O3 | 超级耐火粘土 |

| 腹部 | 39 % – 42 % Al2O3 | 刚玉,SiC-Si3N4 |

| 波什 | 62 % Al2O3,莫来石 | SiC-Si3N4 |

| 风口 | 62 % Al2O3,莫来石 | 碳化硅自键合,铝铬(刚玉) |

| 下炉膛 | 42 %-62 % Al2O3、莫来石、常规碳块 | 超微孔碳/石墨块 |

| 螺纹孔 | 耐火粘土焦油粘合,高铝/碳化硅焦油粘合 | 耐火粘土焦油粘合,高铝/碳化硅焦油粘合 |

| 主槽 | 沥青/水粘合粘土/熟料/焦油粘合捣打料,浇注料 | 超低水泥浇注料 (ULCC)、SiC / 氧化铝混合物、喷补修复技术 |

| 倾斜出水口 | 高铝/碳化硅捣打料/低水泥浇注料 | 高铝/SiC/碳/ULCC |

不同类型的高炉耐火材料

下面就高炉炉衬中使用的不同类型的耐火材料进行介绍。

- 焙烧碳块——微孔碳块、半石墨碳块和微孔碳硅块以高温电煅无烟煤、合成石墨和碳化硅为主要原料制成。它们具有较高的导热性,较低的渗透性,良好的耐热金属和耐碱性能。半石墨碳块用作下底衬里。微孔炭块用作强化冶炼高炉上底和下炉膛的内衬。高炉炉缸、出铁口、渣口等铺设采用微孔碳硅块。

- 小尺寸焙烧碳砖——以高温电烧无烟煤、合成石墨和碳化硅为主要原料,经热压成型、高温烘烤、成品研磨而成的模压微孔碳砖和碳化硅砖。由煤或酚醛树脂作为粘合剂以及超微粉添加剂制成的油。模压微孔碳化硅砖可用于高炉风口、渣孔、出铁口、炉缸及造渣区的砌砖。

- 陶瓷杯砖——这些是塑料相结合的复合刚玉砖。该砖以优质莫来石和高纯电熔刚玉为原料,加入指定的粘结剂,经高压成型,高温烧结而成。该砖具有荷重耐火度(RUL)高、结构致密、气孔率低、耐腐蚀性强等特点,用于大炮的高炉炉底、陶瓷杯底衬和风口、出铁口、渣口组合砖。炉。

- 刚玉砖——刚玉砖是以棕刚玉和碳化硅为原料,配合特殊添加剂,经模压工艺,烧结后再精加工而成。该砖具有良好的耐碱性和抗渣腐蚀性能,适用于炉底、炉缸陶瓷杯、风口、出铁口、渣口的衬砌。

- SiC-Si3N4 砖 - 有许多不同类型的 SiC 砖,具有不同的结合系统和不同的 SiC 含量。一般来说,直接键合的 SiC 对碱和锌具有很高的抗性。此外,它们还具有高导热性、优异的抗侵蚀性、非常好的热冲击性能,并且耐腐蚀和 CO 侵蚀。通常,氮化物结合的 SiC 用于高炉腹部等应用。

- 微孔氧化铝碳砖——采用特级铝矾土熟料、刚玉、石墨、中氧化铝为主要原料,配合多种超细粉添加剂制成。具有微孔、耐碱性好、导热率高等特点。用于高炉炉膛、烟囱、冷却壁的衬里。

- 50 % 氧化铝级砖 - 通常此类耐火材料是升级的超级耐火砖。它们通常由铝土矿、燧石粘土/熟料和塑性粘土的混合物组成。 50% 的高铝砖通常孔隙率低,再加热到 1600 摄氏度时会膨胀,并且具有良好的耐热循环性。此类砖中含有更高纯度的材料,具有良好的承重性能,并具有出色的抗碱侵蚀性。

- 60 % 氧化铝类砖 - 此类砖由多种材料组成。最常见和备受推崇的中铝砖由硅线石组的矿物组成(通常与少量煅烧氧化铝和塑性粘土结合)。此类中其他 60% 的氧化铝质量由合成熟料、铝土矿、煅烧氧化铝和塑性粘土的混合物组成。高水平的莫来石形成使此类砖(尤其是含有硅线石的耐火材料)表现出优异的抗蠕变性。硅线石砖通常可以通过磷酸盐/化学键合和固化来提高抗热震性。

- 70% 氧化铝类砖——该类砖以主要原料铝土矿或高铝熟土为基础,添加耐火粘土。这些砖被烧到 1400 摄氏度左右,以防止在烧制过程中过度膨胀(由硅质成分与铝土矿反应形成莫来石)。 70% 的高铝砖在使用中表现出高膨胀值,从而减小了接头尺寸。

- 80% 氧化铝类砖 - 这些砖基于铝土矿,并添加了煅烧氧化铝和粘土材料。它们被烧制到大约 1420 – 1480 摄氏度,以保持一致的砖尺寸。此类烧制产品具有约 20% 的孔隙率、良好的强度和耐热循环性。这些产品与磷酸盐/化学键合(固化和烧制)相关,可增强耐磨性并减少孔隙率。

- 粘土 砖——耐火粘土砖通常由两种或多种粘土的混合物组成。燧石和高岭土的使用赋予耐火性,煅烧粘土(熟土)控制干燥和烧制收缩,塑性粘土促进成型和粘合强度。粘土砖通常分为 (i) 超负荷砖 (PCE> 33),其典型的氧化铝含量为 40% 至 45%,在较高温度下具有良好的耐火度、抗热震性和体积稳定性,(ii) 高耐火砖(PCE 31 ½ 至 33),类似于超级耐火砖,但通常由质量较低的燧石粘土/熟料和塑性粘土(典型的 Al2O3 40% 至 45%)制成,通常用作中型耐火砖的替代品在热循环是一个潜在问题的情况下,(iii) 中型耐火砖(PCE 29 至 31)(典型的 Al2O3 38 % 至 42%)用于不太严苛的应用,其抗热震性低于超级耐火砖和高耐火砖, (iv) 低负荷耐火砖 (PCE 15 至 29)(典型的 Al2O3 35 % 至 38%)用作背衬和其他普遍存在中等温度的应用,以及 (v) 典型氧化铝含量为 18 的半二氧化硅耐火砖% 至 25% 含二氧化硅值s 范围为 72 % 至 80 %,在相对较高的温度下具有出色的承载强度和体积稳定性。

- 出铁口质量 - 出铁口质量所需的主要特性包括良好的粘度和良好的烧结性能以及耐腐蚀性和耐侵蚀性。

制造工艺