底切注塑:在注塑设计中有效使用底切

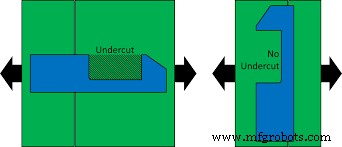

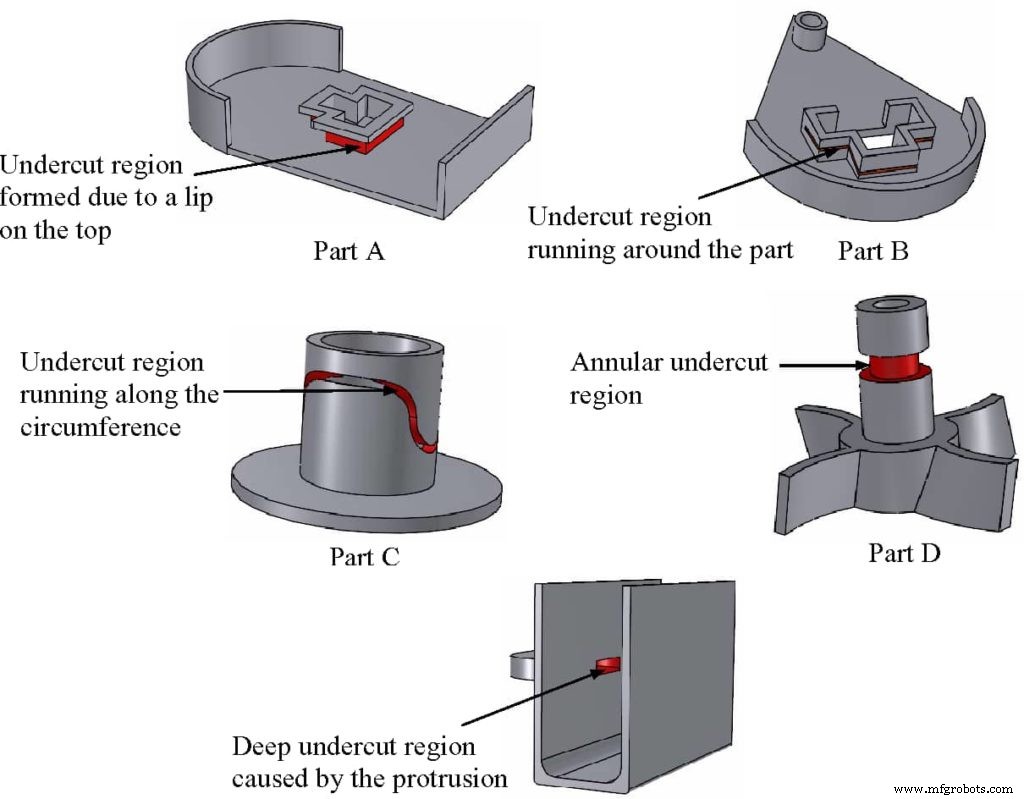

底切注塑成型处理复杂的形状和设计,可防止从模具中取出零件而不会造成任何损坏。注塑成型中的底切特征通常会增加任何设计的整体复杂性和相关成本。由于这些原因,最好尽可能避免使用它们。

在本文中,我们将详细探讨注塑成型中的底切,以及用于创建底切的各种方法。

注塑成型中的底切:简要概述

底切成型是创建钩子、凹槽和其他对零件功能有直接影响的元素的基本过程。因此,当您的注塑成型设计具有这些特征时,绝对有必要包括底切。

那么,是什么让底切如此重要,以至于在某些设计中您无法避免它们呢?以下是需要底切注塑成型的 5 种最常见情况。

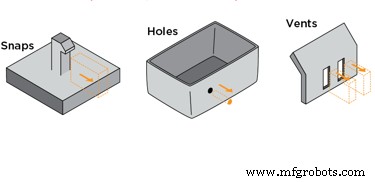

- 联锁功能: 卡扣或闩锁功能,或任何便于组装和功能的类似功能。

- 侧孔: 这在消费电子产品中更为常见,但并非该领域独有。侧孔可让您在外壳单元中添加按钮、端口或其他接入点。

- 倒钩配件: 倒钩连接器是控制气流的最常见组件之一。在医疗应用中,塑料棒材配件在许多设备中发挥着至关重要的作用。

- 垂直线程: 多个连接器、软管和其他组件需要垂直螺纹才能实现牢固的连接,以承受轻微的应力和负载。

- 自定义插入: 任何需要特殊设计元素且可能与造型图不平行的自定义功能。

幸运的是,有一些方法可以让专家避免与底切塑料注射成型工艺相关的复杂性。大多数要求您结合一些设计更改和改进,以确保底切不会妨碍常规的弹出过程。因此,您可以保持相同级别的功能,同时避免流程的整体复杂性并避免额外成本。

5 种方法在成型零件中创建成功的底切

处理底切很复杂,需要深厚的技术知识。但是,有一些方法可以通过改进设计和优化操作来成功处理它们。这里有 5 种方法可以帮助您有效地处理底切成型设计。

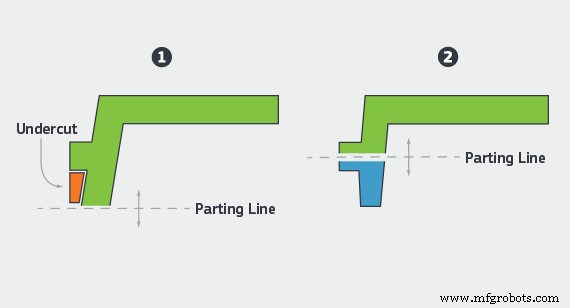

1。定位分型线

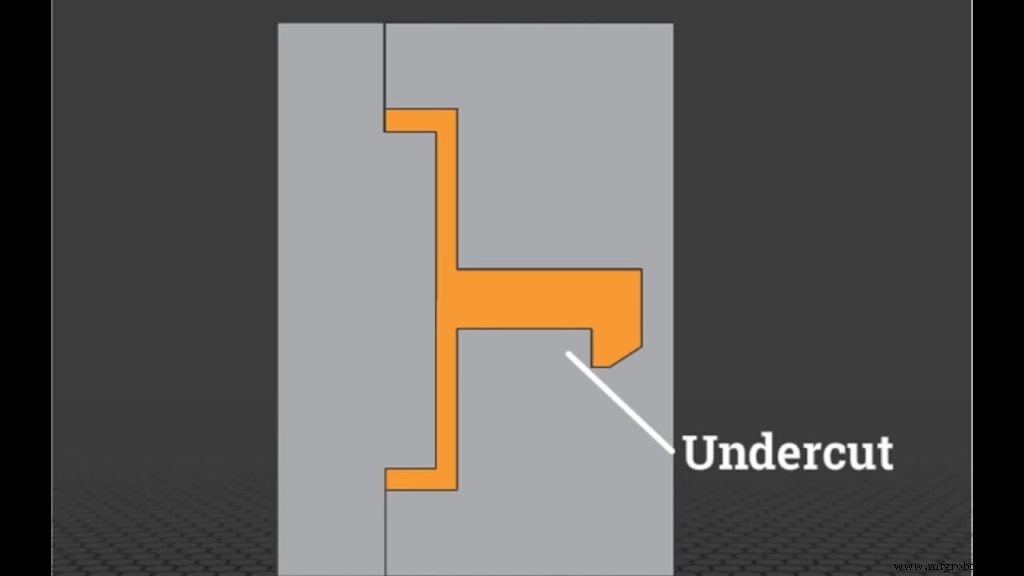

分型线是两个模具之间的相交平面。通过将分型线定位在突出特征上,您可以避免底切问题。原因是当特征被分型线分成两半时,零件可以从模具中顶出而不包括底切。请参考下图了解其工作原理。

然而,该技术也有一些限制。分型线的位置取决于从几何形状、材料特性、流动特性和零件的其他特征开始的多种因素。

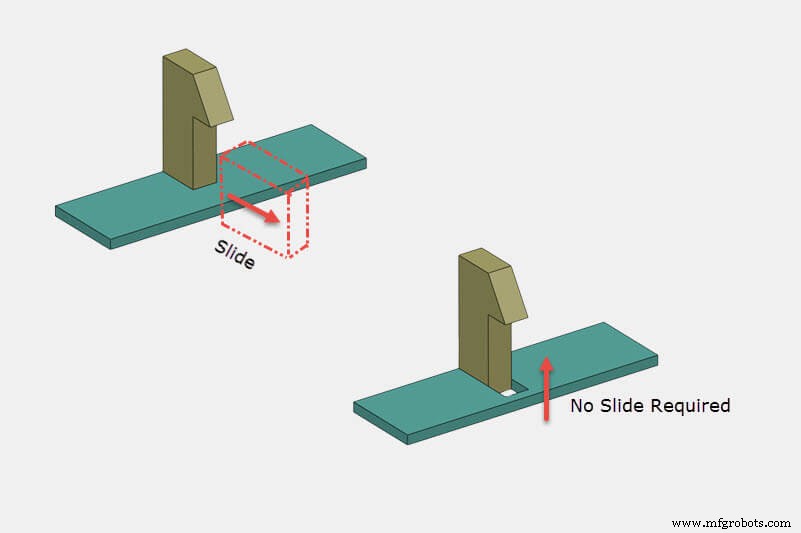

2。利用侧面动作功能

在绝对需要底切的情况下,侧向功能可以帮助您保持零件的功能。用最简单的话说,侧动型芯是在顶出过程中滑出零件的插入件。

当材料被弹出时,它不能填满这个插入物所占据的体积。成型过程完成后,嵌件滑出,留下底切。

然而,这种设计也有很多限制。侧面动作核心需要垂直才能有效动作。为了确保这种垂直运动,您必须相应地设计机构,这增加了模具设计的复杂性。

侧作用芯的另一个重要限制与材料有关。它们最适用于不易粘在模具上的刚性材料。尼龙等材料。乙缩醛和 PC 是最好的选择。对于灵活且易于变形的材料,凸出似乎是更好的选择。

3。使用颠簸关闭

如果您正在处理柔性和弹性材料,则凹凸是一个很好的选择。该过程的工作原理与普通的注塑工作完全一样,只是添加了一个插件。该过程完成后,首先移除该插入物。它留下的空间为零件创造了一些“摆动空间”。

取出第一个嵌件后,零件即可正常顶出。由于模具内部有中空空间,零件可以轻微变形,从而可以在有底切的同时将其顶出。

但是有一个额外的插件来适应设计的变化。在顶出过程中,零件会轻微变形,很容易从模具中脱模。

虽然从前景来看,颠簸似乎很简单。使用它们需要仔细考虑几个因素。以下是在底切注塑成型中使用凸块时的一些主要限制。

- 零件必须有足够的柔韧性,才能变形而不会损坏。

- 底部特征必须远离角和肋等加强特征。

- 导程角必须在 30 0 之间 到 45 0 .

4。选择手动插入

手动加载插件背后的概念与侧向动作核心非常相似。但是,顾名思义,这是由技术人员执行的手动技术。它们不是自动的,通常用于处理内部底切注塑工作或设计,而其他方法都不起作用。

手动装入的嵌件是操作员手动放置在模具中以防止任何塑料流入的不同金属件。这有利于顶出过程,因为操作员可以在循环结束后自由移除部件并将其重新用于下一批.

使用手动嵌件进行底切注塑成型的主要限制与交货时间有关。这是一个手动过程,这意味着它自然需要更多时间才能完成。此外,所涉及的高温也会产生安全问题。工人使用安全手套和护目镜,但总是有烫伤自己的机会。

5。合并关闭

关闭装置是使用钩子、夹子或其他类似组件卡扣配合并阻止设计特定区域中的流动的临时障碍物。在大多数情况下,关闭可以消除对增加成本或减慢生产的任何侧向作用芯或手动插入件的需要。但是,您需要修改设计才能有效地使用此技术。

为获得最佳效果,请确保您的设计有足够的拔模角度以促进弹出过程而不会出现任何问题。此外,顶面或垂直面的差异必须至少为 3 度。它可确保您的底切塑料注塑成型设计的安全性,并防止任何摩擦、飞边或损坏工具。

零件设计与二次加工

除了上述选项之外,首先更改设计并避免底切仍然是您最好的选择。

一个好的设计师要确保他的设计在有效的基础上是实用的。可制造性设计 (DFM) 需要仔细考虑各种因素,以帮助您在制造便利性和总体成本之间保持完美平衡。这也是在不影响组件的性能和功能的情况下。

仔细查看应用程序和您的设计。如果有一种方法可以简化事情并避免有底切的区域,那么最好的方法就是去做。在大多数情况下,这样做可能比创建一个能够为您提供所需精确设计的模具更经济。

底切注塑成型工艺的常见应用

底切注塑成型在许多行业中都很普遍,因为它适用于制造需要底切特征的产品。下面精选了几个这样的行业并进行了讨论。

1。医疗器械

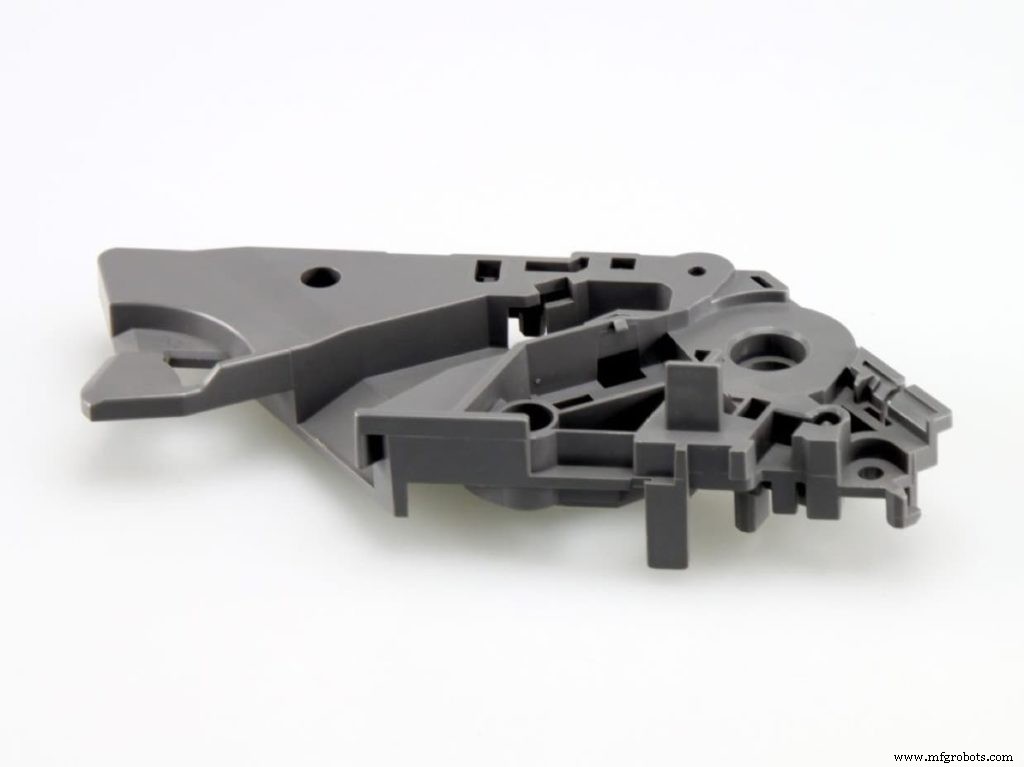

底切塑料注塑成型在医用塑料部件中极为常见,因为该领域的大多数设计都完成了某种复杂的工作。

由于事关重大,救生设备、氧气输送装置和各种其他关键医疗保健组件设计复杂。在此类应用中,不同的底切成型技术可以帮助设计人员确保最佳性能,而不会影响特定零件的整体可制造性。

2。消费类电子产品

大多数消费电子产品都依赖塑料外壳,因为它们耐用、持久、绝缘,最重要的是经济。然而,塑料外壳需要有许多底切,以便用户可以接触到内部外壳或添加按钮、开关和各种其他元素。

在许多情况下,由于与美学相关的问题,您甚至不能选择二次手术。例如,手机设计师必须确保设计既实用又引人注目。

3。设计要求

设计者在设计底切时必须确保他们遵守某些约定。首先也是最重要的一点,该功能的放置位置应确保有足够的空间将其移除。

例如,侧面动作不能太紧,以免有卡住的风险。如果存在手捏元素,则必须是操作员可以接触到的。

底切注塑成型的主要挑战

设计、材料和项目要求是底切塑料注射成型的重要挑战。

在设计方面,设置越复杂,您会看到越多的复杂性。一切从那里开始。需要检查拔模角度、空腔和任何其他复杂的角度以获得最佳性能。此外,手动负载上的涂层还必须具有合适的材料,以最大程度地减少弹出过程中出现任何并发症的机会。

第二个挑战可能来自您正在处理的材料。一般经验法则表明,材料越坚硬,您在提取过程中面临的问题就越多。此外,您选择的材料的整体柔韧性和弹性也决定了您可以用来优化底切成型的解决方案类型。

最后,另一个重要的挑战可能来自项目的美学要求。如果您要处理的零件不希望在注塑件上出现可见的分型线或任何其他美学问题,那么您可以使用的设计解决方案将有一些限制。因此,您将不得不处理更多的复杂情况。

在 RapidDirect 的帮助下取得成功

底切塑料注塑成型工艺伴随着一系列复杂性和复杂要求,只有合适的制造合作伙伴才能帮助您驾驭。 RapidDirect 拥有最先进的设备,并拥有最有经验的团队来处理您的所有要求,并以最高的一致性和最优惠的价格成功地为您提供结果。

RapidDirect 不仅限于简单地为您提供注塑成型服务。我们可以提供详细的 DFM 分析,帮助您优化零件设计,以最大程度地降低复杂性,并帮助您识别快速获得结果的整体最佳行动方案。

所以现在就开始使用 RapidDirect!只需上传您的设计文件,然后配置材料要求和项目详细信息。

常见问题解答

如何避免注塑成型的咬边?大多数时候,它只是归结为您的设计方法。工程师可以通过有针对性的设计方法省略底切,同时仍保持功能。其他时候,你就没那么幸运了,底切是绝对必要的。在这种情况下,您可以使用我们在本文中重点介绍的多种技术来促进底切注塑成型。

在设计复杂且有许多底切的情况下,我是否应该将我的零件分解为多个组件?这是您在考虑所有因素后必须最终确定的决定。可以理解的是,有些部分确实变得如此复杂,以至于别无选择,只能将它们分解成几个可管理的部分。然而,这是以增加劳动力成本和时间为代价的。此外,您总是有可能在适当的底切注塑模具中制造出单个更精确的零件。因此,在考虑多组件方法之前,请确保您已用尽所有选项。

树脂