3D 打印支撑结构:完整指南

支撑结构是成功生产 3D 打印部件的最重要元素之一。虽然 3D 打印的一个关键优势是它能够创建自由形式和复杂的几何形状,但如果不使用支撑结构,3D 打印提供的大部分设计自由是不可能的。

支撑对于防止零件内的变形和倒塌以及其他用途至关重要。在本教程中,我们将深入探讨支持结构的世界、不同技术的要求以及如何最大限度地减少它们的使用。

什么是支撑结构?

与几乎所有 3D 打印技术一起使用,支撑结构有助于确保部件在 3D 打印过程中的可打印性。支撑可以帮助防止零件变形,将零件固定到打印床上并确保零件连接到打印零件的主体。与脚手架非常相似,在打印过程中使用支撑,然后将其移除。

具有复杂设计特征(如悬垂、孔洞和桥接)的部件打印起来更具挑战性。由于如果没有支撑,这些特征很可能会塌陷,因此支撑结构可以帮助防止在打印过程中塌陷。

支架还可以在涉及高温的过程中用作散热器,就像金属 3D 打印一样。借助金属增材制造技术,支撑结构有助于将热量从零件中带走,从而防止因打印过程中经历的高温而产生的残余应力。

什么时候需要支持结构?

几乎所有 3D 打印技术都需要您在一定程度上考虑支撑结构。那么让我们仔细看看 3D 打印方法在使用支持方面有何不同:

技术 使用的材料 需要支持吗? 光固化成型 (SLA)光聚合物是熔融沉积成型 (FDM)热塑性塑料是选择性激光熔化 (SLM)

直接金属激光烧结 (DMLS)

直接能量沉积 (DED)

电子束熔化 (EBM)

金属材料

是材料喷射粉末材料是粘合剂喷射粉末材料否选择性激光烧结(SLS)粉末材料否

金属 3D 打印

粉床融合(SLM、DMLS、EBM)

采用金属粉末床融合技术,3D打印部件被松散的粉末包围。然而,这些技术总是需要支撑以确保它们固定在基板上并减轻残余应力引起的影响。

支撑可以添加到印刷品底部之间的接触区域部分和打印床,这是发现残余应力最集中的地方。这有助于将热量从零件中带走,从而最大限度地减少可能导致开裂、翘曲、下垂、分层和收缩的热变形。

看看我们的指南 金属 3D 打印面临的常见问题 了解如何避免这些问题。

直接能量沉积 (DED)

直接能量沉积涵盖了一系列金属 3D 打印技术,这些技术通过熔化和融合材料来制造零件。与粉末床融合技术一样,使用 DED 打印的零件总是需要支撑结构来确保零件稳定性、复杂特征的可印刷性和散热。

设计

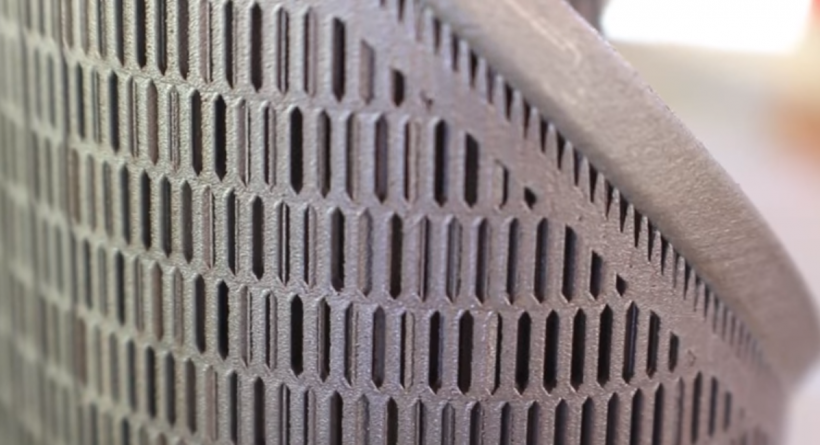

在为使用粉末床融合技术生产的零件设计支撑时,重要的是要确保它们易于接近,否则在后处理阶段无法将其移除。金属部件的支撑通常打印为晶格结构。通过这种方式,它们充当散热器,将热量从零件转移出去,使其以更可控的方式冷却并避免变形,同时节省材料成本和构建时间。

添加更多支撑通常会产生更精确的零件,但这也会增加更多成本和后处理时间。

有趣的是,荷兰公司 MX3D 创造了一种金属 3D 打印工具,通过将多轴机械臂与焊接机相结合,可以在没有支撑的情况下打印金属零件。

支持删除

金属零件的支撑去除通常比基于聚合物的工艺更困难,并且通常需要切削工具。此外,如果成品零件的外观很重要,金属零件也需要进行后处理(例如打磨)以获得光滑的表面光洁度。

立体光刻 (SLA)

立体光刻的工作原理是使用光源来固化液态树脂。对于这项技术,需要支撑结构以将部件牢固地连接到打印床上并防止翘曲。

SLA 中使用的支撑非常薄,并且为了节省材料,仅略微接触部件。这意味着它们很容易手动移除,无论是用手还是使用钳子。但是,由于去除支撑会在最终零件上留下痕迹,因此需要打磨以确保光滑的表面光洁度。

设计

SLA 经常用于需要外观或光滑表面光洁度的应用,例如视觉原型、模具和助听器。如果是这种情况,请务必设计您的零件以确保打印件的前向区域不与支撑结构接触。这就是部件定向的用武之地。

部件定向是设计阶段的一个重要考虑因素,因为重新定向部件有助于减少所需的支撑量。例如,管状零件的水平方向将占用更多空间,因此需要更多支撑。相比之下,同一部件的垂直方向将确保该部件以最少的支撑连接到构建板上。

熔融沉积建模 (FDM)

使用熔融沉积建模,零件是通过逐层挤压加热细丝来创建的。随着每一层冷却,它会凝固,与前一层粘合。

设计

FDM 工艺中的每一层都印刷得略微突出,以便它可以扩展到超出其前一层的宽度。这意味着可以在没有支撑的情况下创建角度高达 45° 的特征。但是,当 FDM 零件的悬垂超过 45° 或包括大于 5 毫米的桥和突出表面等特征时,将需要支撑。 FDM 支架可以采用点阵结构的形式,或者也可以采用树状结构的形式。

支持删除

用于从 FDM 打印件中去除支撑的技术之一是可溶解解决方案 .通常,工业 FDM 3D 打印机(带有两个打印头)使用可溶解的支撑材料,如聚乙烯醇 (PVA) 和高抗冲聚苯乙烯 (HIPS)。这些是由单独的挤出机添加的。

虽然 PVA 溶于水,但它会受到温度变化的影响,从而导致打印头堵塞。 HIPS 溶于柠檬烯而不是水,并且不易受温度变化的影响。

使用可溶解支撑是免提的,不需要进一步打磨和抛光来去除支撑留下的痕迹。另一方面,此过程可能很耗时(需要几个小时)且成本高昂。

材料喷射

使用材料喷射 3D 打印机时,无论角度如何,悬垂始终需要支撑。然而,这些支撑物通常由不同的材料制成,这些材料要么是水溶性的,要么可以在之后使用加压水或浸入超声波浴中轻松去除。

选择性激光烧结和粘合剂喷射

选择性激光烧结和粘合剂喷射都是基于粉末的技术,通常不需要任何支撑结构。这是因为使用这两种技术,打印部件都被封装在松散的粉末中,起到支撑结构的作用。

支持的缺点

尽管支撑结构是必要的,但它们会给整个生产过程增加额外的印刷时间和材料成本。

材料成本 :支持生成将在打印过程中需要额外的材料,从而增加时间和材料成本。同样重要的是要注意,支撑物不可重复使用,通常会被丢弃,从而导致材料浪费。

有限的几何自由度 :手动移除支撑时,设计支撑时需要考虑手或工具的接触。但是,这会限制您设计某些需要支撑结构但无法用手或工具到达的几何图形。

加时 :设计零件以适应支撑结构并随后设计支撑本身需要额外的时间。尽管有提供自动支持生成的软件,但为工业应用创建支持结构仍然需要一些手动修改和一定水平的设计专业知识。

额外的后期处理 :零件完成后,必须移除支撑,有时需要手动移除,从而增加后处理所需的时间。

损坏风险 :请记住,移除支撑可能会在零件表面留下痕迹,这会影响其尺寸精度和美观性。此外,当支撑放置不正确时,例如在精细特征上,这些支撑结构可能会随着支撑结构断裂 - 完全破坏零件。

4 种减少支持的方法

通常最好的做法是尽可能减少所需的支持数量。这将有助于节省材料成本和生产时间。这里有 4 个关于如何最大限度地减少使用量、节省打印时间和材料的重要提示。

1.选择最佳的零件方向

迄今为止,试验零件方向是减少所需支撑结构数量的最佳方法之一。选择正确的零件方向会对打印时间、成本和零件的表面粗糙度产生重大影响。

根据零件的方向(垂直、水平或倾斜),可能会有更少或更多的支撑需要的结构。考虑打印成字母 T 形状的部件 .在其正常位置,字母的两个分支将在没有支撑结构到位的情况下坍塌。如果零件的方向不同,即 ⊥ ,则不需要支撑。

这个例子演示了一个零件可以用不同的方式构建。零件的每一面都可以有不同的表面附着在打印床上,这意味着对支撑的需求可能会有所不同,并且在很大程度上取决于零件的方向。

另一个例子:设计具有空心管状特征的零件时,水平方向会占用更多空间,而垂直方向或倾斜方向会节省空间并减少所需的支撑量。

2.优化您的支持结构

当支撑不可避免时,应优化它们以使用尽可能少的材料,并加快打印过程。例如,拓扑优化可用于设计、具有晶格结构的支撑,减少支撑体积和节省材料。

在许多 3D 打印工艺中,常用的支撑生成技术仅限于生产严格的垂直结构。这些不节省空间,特别是当有许多区域需要支撑在打印床上方时。

创建树状支撑结构可能是一个可行的选择。这种支撑看起来像一棵分枝的树,与笔直的垂直结构相比,可以说消耗的材料少 75%。 Autodesk Meshmixer 是可用于为 FDM、SLA 和 DMLS 流程创建此类结构的软件工具之一。

3.使用圆角和倒角

使用圆角和倒角可以是为大于 45 度的悬垂表面创建支撑结构的替代解决方案。

倒角是倾斜或成角度的角或边,圆角是圆角或边。本质上,这些特征将大于 45 度的角度转换为小于或等于 45 度的角度,并且可以添加到零件的内部或外部。

4.拆分你的部分

对于非常复杂的 3D 模型,单独打印零件然后将它们组装在一起通常是有意义的。这不仅可以减少支撑件的数量,还可以在节省材料的同时加快打印过程。

但是,请记住,如果需要组装 3D 打印部件,则必须将它们打印在相同的方向,使它们彼此适当地贴合。

3D 打印支持:必要之恶?

长期以来,支撑结构一直被认为是 3D 打印中必不可少的元素。然而,最近硬件和软件的进步正在慢慢改变这种看法。

例如,金属 3D 打印机制造商 Desktop Metal 最近为其工作室和生产系统开发了“可分离支架”并获得了专利。这些用于 3D 打印金属部件的支架可以手动移除。 Desktop Metal 的可分离支撑使用陶瓷粉末作为零件表面和支撑结构之间的界面层。在烧结过程之后,陶瓷层被溶解,因此可以很容易地从零件上取下支撑物。

另一家旨在简化和加快 3D 打印零件支撑移除步骤的公司是 PostProcess Technologies。该公司为通过 FDM、SLA、PolyJet 和 CLIP 技术增材制造的零件提供一系列自动化、免提支撑移除解决方案。

然而,有一家公司走得更远。 Velo3D 是基于粉末的 Sapphire 系统背后的公司,它使用一种称为智能融合的技术为其系统提供动力,该技术使复杂的金属零件能够在几乎为零的支撑下打印出来。使用 Velo3D 的专有仿真软件和闭环监控,与其他粉末床金属系统相比,生产零件所需的支撑量最多可减少五倍。

总体而言,优化支撑设计和移除是使 3D 打印工作流程更快更简单的关键挑战。但是,从上面的例子可以看出,该行业正在不断开发解决方案来克服挑战。然而,除了任何技术外,还需要更高的技能和专业知识才能成功实施。希望本指南扩展了您如何更有效地在 3D 打印中使用支撑结构的知识,帮助将它们从敌人变成盟友。

3D打印