专家访谈:Armin Wiedenegger,奥钢联高性能金属有限公司

金属 3D 打印正在继续进军制造业。如今,该技术正日益成为各行各业高价值、小批量应用的有效生产解决方案。然而,金属3D打印的持续发展很大程度上取决于新材料的开发。

一家推进金属 3D 打印材料开发的公司是 voestalpine,它是欧洲最大的钢铁技术公司之一。

在其高性能金属部门积累了多年在增材制造材料方面的专业知识后,2016 年,奥钢联在杜塞尔多夫开设了增材制造中心。从那时起,该公司继续加大力度,在台湾、北美和新加坡开设了站点。

在本周的专家访谈中,AMFG 与 voestalpine High Performance Metals GmbH 增材制造战略与业务发展部的 Armin Wiedenegger 进行了对话,以了解有关其金属增材制造粉末、尖端应用和成功案例。

你能告诉我关于奥钢联的情况吗?

Voestalpine 是一家全球技术和资本货物集团,提供材料和加工专业知识的独特组合。

Voestalpine 是一家全球技术和资本货物集团,提供材料和加工专业知识的独特组合。

它是欧洲汽车和消费品行业以及全球航空航天和石油和天然气行业的领先合作伙伴,提供使用钢铁和其他金属的产品和系统解决方案。

我们的增材制造活动是奥钢联集团高性能金属部门的一部分,该部门是工具钢的全球市场领导者,也是高速钢、阀门钢和其他由特殊钢制成的产品以及粉末材料的领先供应商,镍基合金、钛和使用增材制造技术生产的部件。

开发金属 3D 打印材料所涉及的挑战是什么?该过程平均需要多长时间?

开发用于金属增材制造的粉末材料是一个非常耗时的过程。

例如,开发一种全新的合金可能需要 1 到 3 年的时间。尽管可以更快地优化现有合金以提高 3D 可打印性,但这仍然需要长达一年的研究、测试和验证。

显然,高质量的金属粉末对于成功的金属 3D 打印非常重要。为了制造一致的金属零件,您需要粉末具有紧密排列的相似尺寸的球形金属颗粒。

为了实现这一点,金属粉末是使用气体雾化工艺精心制造的。

在 voestalpine,使用这种雾化工艺从现有合金制造金属粉末需要几周时间。

高性能金属部门有多个 3D 打印设备以全球为中心。您目前使用哪些金属 3D 打印技术?

我们的增材制造中心使用了两种金属增材制造技术:粉末床熔融和直接金属沉积 (DMD)。

有了粉床融合,我们可以生产出更精致的设计。然而,与 DMD 相比,该过程往往更慢且更昂贵。

关于DMD技术,我们使用粉末和线材两种形式的金属材料。然而,虽然该技术比粉床融合技术便宜,但它在设计能力方面的灵活性较低。

您是否针对特定行业或垂直行业?

我们的主要目标是工具制造和石油和天然气市场,我们相信这些市场可以从金属 3D 打印中受益匪浅。

您能分享一些奥钢联的成功案例吗?

是的,当然可以。

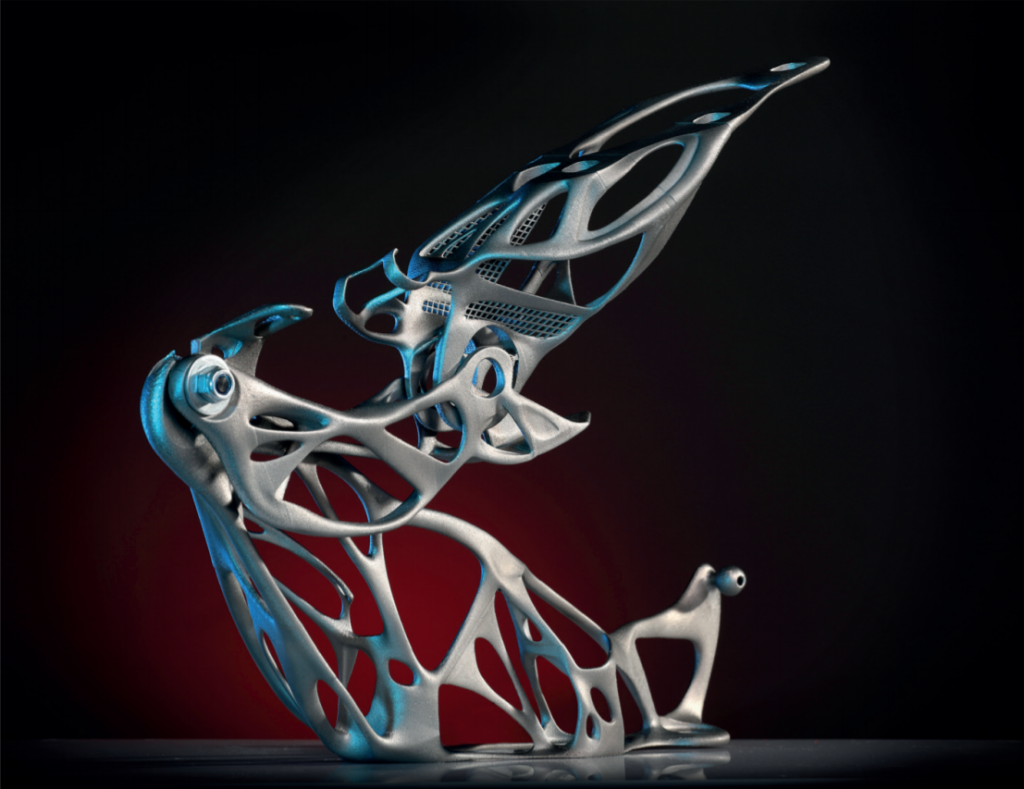

金属增材制造在奥钢联的成功应用之一是我们开发的用于车辆的轻型发动机罩铰链。

该部件被称为LightHinge+ 是与汽车工程公司 Edag 和仿真软件公司 Simufact 合作开发的。

在传统制造中,发动机罩铰链的生产非常昂贵,尤其是因为涉及高昂的组装和加工成本。

此外,传统上制造的此类组件重约 1.5 公斤。由于一辆车需要大约 40 个,这大大增加了车辆的重量。

因此,我们利用拓扑优化和仿真工具的强大功能来优化组件的重量。所需的几何形状只能使用粉末床融合来生产。

在为 PBF 工艺设计零件时,它们通常需要大量支撑结构才能成功打印。然而,支撑结构会产生大量材料浪费,并导致后期处理费力。

因此,支撑结构是我们想要优化的另一个领域。结果非常好:

使用 Simufact 的仿真软件帮助我们将支撑结构的体积从零件总重量的一半以上减少到 18% 以下。此外,优化技术使我们能够最大限度地减少在后处理阶段移除支撑所需的时间和精力。

最终,与使用钣金加工。

您如何看待增材制造行业的现状以及如何发展?

我们越来越多地看到增材制造从单件生产转向批量生产。这表明该技术作为制造解决方案的认可度越来越高。

要加速采用金属 3D 打印,还需要克服哪些挑战?

AM 在通往生产可行技术的道路上面临着几个挑战。

首先,生产速度需要提高。

其次,设备成本需要降低,才能为更广阔的市场解锁技术。

最后,AM 价值链需要更加整合,以实现金属 3D 打印的更广泛采用。这包括不同软件解决方案的集成,从设计到制造再到管理,以及后处理阶段的优化。

要了解有关奥钢联高性能金属部门的更多信息,请访问:https://www.voestalpine.com/highperformancemetals/en/

3D打印